某冶炼企业风机房噪声治理方案

2020-08-05杨桃艳赵宏明李四梅

杨桃艳,赵宏明,李四梅

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

0 引 言

云南某冶炼企业现有熔炼分厂配套高压风机房(GM风机房)1座,硫酸分厂配套转化风机房(SO2风机房)1座,2座风机房内有大量高噪声设备,而厂房内均未安装吸声设施。虽然2座风机房均位于厂区中部,噪声污染源远离居民区,厂界环境噪声排放满足标准GB12348—2008限值要求。但当风机房正常运行时,风机房区域噪声级高达102~107 dB(A),超过了GBJ87—85《工业企业噪声控制设计规范》的规定值和工作场所噪声职业接触限值,严重影响了厂区内部的工作环境。为改善企业生产区域的工作环境,降低噪声,保护职工的身心健康,该企业向项目部提出,对2座风机房进行噪声综合治理,而且要尽可能降低投资费用。在此情况下,对现场噪音问题进行分析,结合风机房的改造工程制定合理的噪声控制方案,提出了适宜的噪音治理措施。

1 噪声源分析

1.1 噪声源分布

该次治理的主要噪声源为熔炼分厂GM风机房和硫酸分厂SO2风机房。GM风机房、SO2风机房区域噪声分布见图1。

图1 厂区平面图

1.2 GM风机房环境噪声现状

熔炼分厂GM风机房由于布置在艾萨炉与转炉区域附近,厂房环境较差,该厂房为轻钢结构,门、窗为普通材质制作,厂房内屋顶、墙面未安装吸声设施。设备运行过程中产生的热量较高,为了通风散热,厂房四周窗户全部敞开,导致噪声直接透过门窗向厂房外辐射,厂房外噪声强度不能满足环保及职业健康相关要求。GM风机房室内外现状见图2。

图2 GM风机房室内外现状图

1.3 SO2风机房环境噪声现状

SO2风机厂房为钢筋混凝土+轻钢屋架结构,门、窗为普通材质制作,厂房内屋顶、墙面未安装吸声设施,导致设备运行过程中厂房所在区域噪音较大,噪声直接透过门窗向厂房外辐射,厂房外噪声强度不能满足环保及职业健康相关要求。SO2风机房室内外现状见图3。

图3 SO2风机房室内外现状图

1.4 厂房主要设备噪声数据

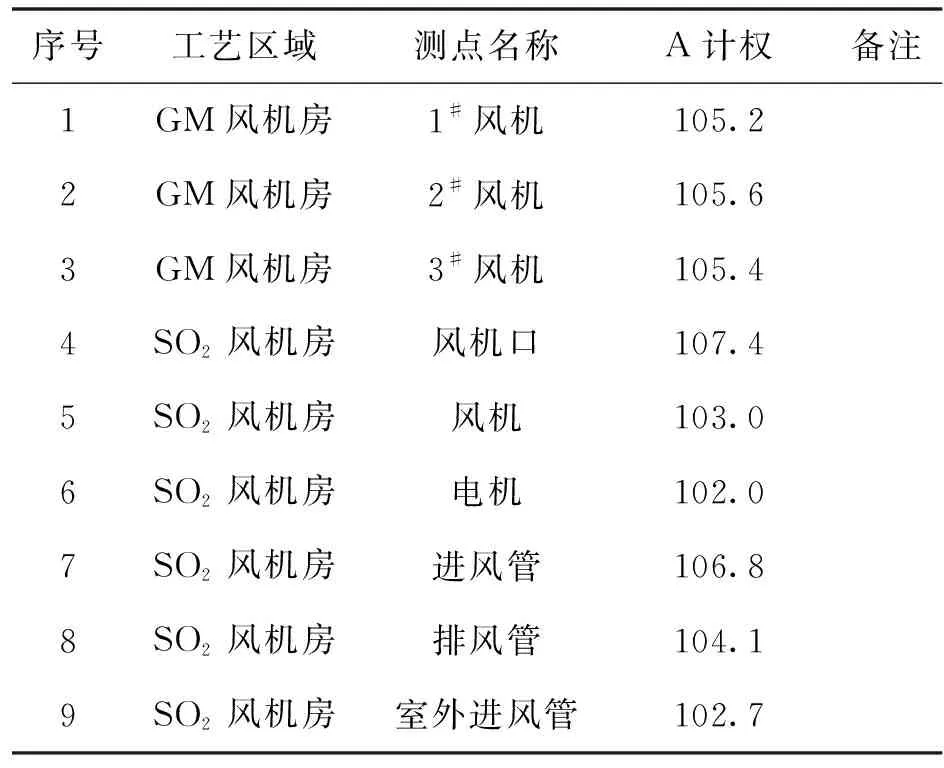

各厂房主要设备噪声数据统计如表1。

从表1可见,GM风机房和SO2风机房主要设备噪声值均已超过国家相关标准,需要进行治理。

表1 主要设备噪声数据统计表 单位:dB(A)

1.5 主要噪声源分析

1.5.1 风机噪声

风机噪声主要包括空气动力性噪声、机械噪声。空气动力性噪声是由于气体非稳定流动,即气流的扰动,气体与气体及气体与物体相互作用产生的噪声。从噪声产生的机理看,主要由旋转噪声(气压脉动)和涡流噪声(紊流噪声)组成,风机的空气动力性噪声是旋转噪声和涡流噪声相互混杂的结果。风机在经过一段时间的运转后,会产生多种机械噪声,主要是通过风机的机壳向周围辐射。

1.5.2 电动机噪声

电动机噪声主要包括:由旋转子动平衡不良引起的旋转噪声、旋转子切割磁场引起的电磁噪声、冷却风扇的空气动力性噪声、轴承摩擦产生的机械噪声等。

1.5.3 管道噪声

管道噪声是在管道内产生的或沿管道传播的噪声,主要指气流通过管道时产生的噪声。管道噪声通常包括:阻挡噪声、格栅噪声和阀门噪声。管道送风、排气以及进风的管道噪声等,给人们的生产、生活造成严重危害。

2 噪声治理方案

2.1 治理目标

(1)在排除背景噪声的情况下,GM风机房、SO2风机房厂房外1 m≤80 dB(A)。

(2)在GM风机房、SO2风机房厂房内任一位置(除设备本体)所测室内温度≤40 ℃,夏季室内外温差≤5 ℃。

2.2 GM风机房治理方案

GM风机房分位于厂区中部,主要声源是风机工作时产生的机械噪声、管道中空气动力性噪声。目前房屋顶部采用单层彩钢板进行封闭,西面墙上窗洞全部敞开,存在严重漏声和隔声量不足的现象,厂房内部设2台轴流风机进行供风,但风量不足,厂房规格尺寸见表2。

表2 GM主风机厂房规格尺寸表

2.2.1 厂房通风散热计算

(1)工艺设备散热量计算

GM风机房共有3台鼓风机,其中2台功率1 800 kW,1台功率1 000 kW。根据工艺设备及其电机散热量公式Q=n1×n2×N/η,其中n1为电机容量系数,n2为负荷系数,η为电动机效率,则2台1 800 kW鼓风机散热量为23.71 kW,1台1 000 kW鼓风机散热量为6.59 kW,合计30.3 kW。

(2)通风量计算

室外进风空气温度按最高月平均温度33.4 ℃考虑,出风温度按36 ℃考虑,根据消除余热所需要换气量计算公式G=Q×3 600/[(tp-tj)×c]/ρ,其中tp为排出空气温度,tj为进入空气温度,c为空气比热,ρ为空气密度,则换气量:

G=30.3×3 600/[(36-33.4)×1.005]/1.293=32 453 m3/h

该车间考虑消音百叶下部自然进风,轴流风机上部机械排风系统方式进行通风,进风口考虑将车间侧墙下部窗户更换为消声百叶窗,考虑排风风量100 %富裕系数,配置4台墙面轴流风机进行机械强制排风,每台风机参数Q=20 000 m3/h,H=200 Pa。

2.2.2 厂房屋面梁荷载核算

GM风机房屋面为钢屋架,彩板屋面,按均布荷载核算,屋面梁除现有屋面荷载外,还可增加均布荷载≤0.4 kN/m2。项目设计必须考虑现有厂房屋面荷载,在现有屋顶基础上做降噪处理,降噪处理的屋面必须防渗漏、安装设施满足消防要求。

2.2.3 治理措施

(1)拆除原有厂房顶部单层彩钢板;

(2)屋顶更换为吸音彩板瓦;

(3)为降低机房内的混响,机房四壁做吸声处理,吸声材料采用100 mm厚吸隔声模块;

(4)将原有铁门更换为检修隔声大门、巡检隔声小门;

(5)封堵原有墙洞,将原有上层窗洞更换为采光隔声窗;

(6)考虑厂房内温升问题,设计通风散热系统,通风散热系统采用消音百叶下部自然进风、轴流风机上部机械排风方式,进风口由现有下层窗户更换为消音百叶,排风轴流风机现场墙体上部开洞进行安装;

(7)考虑到现场含酸气体腐蚀,屋顶采用有针对性的防腐油漆。

2.3 SO2风机房治理方案

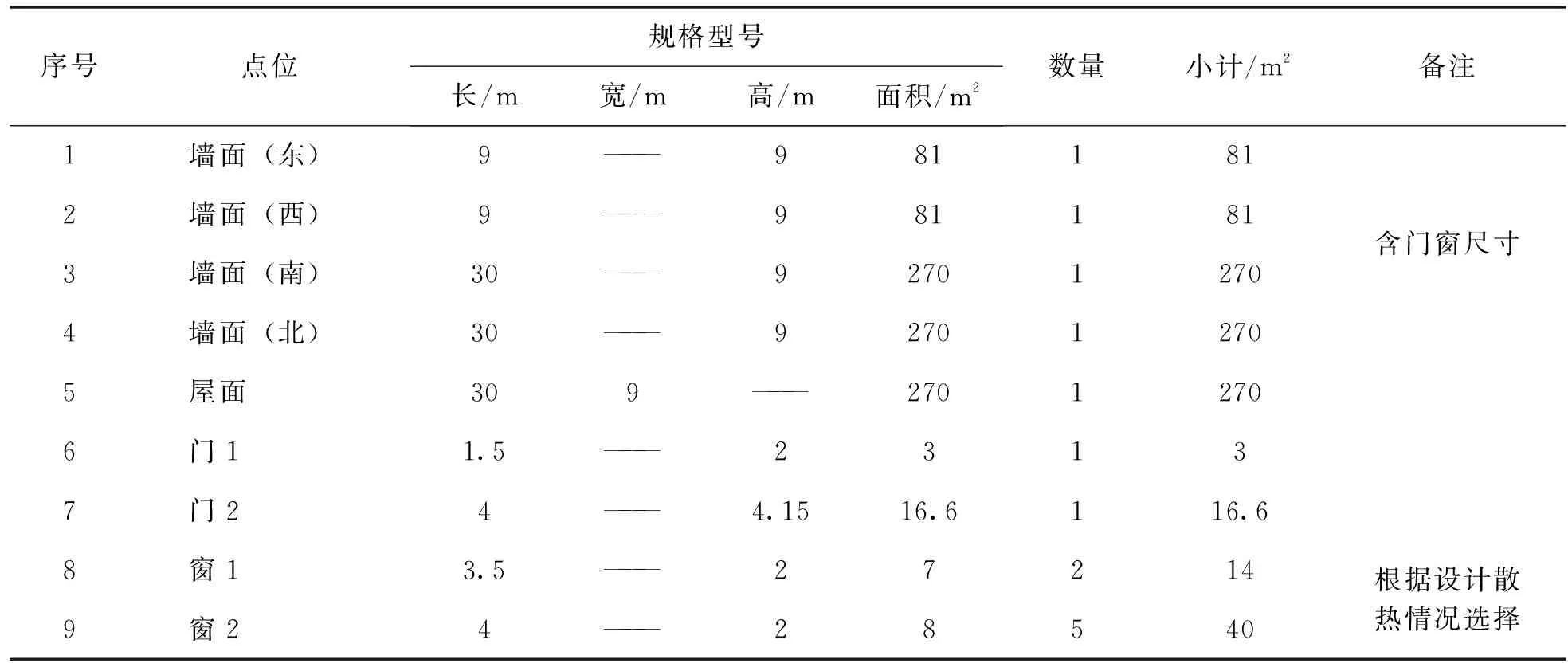

SO2风机房位于厂区北面处,主要声源是SO2风机工作时产生的机械噪声、管道中空气动力性噪声。目前SO2风机房的墙面与顶部彩钢板不完全衔接,以及墙面存在洞口,存在严重漏声和隔声量不足的现象,厂房规格尺寸见表3。

表3 SO2风机厂房规格尺寸表

2.3.1 厂房通风散热计算

(1)工艺设备散热量计算

SO2风机房共有1台硫酸风机,功率5 900 kW,根据工艺设备及其电机散热量公式Q=n1×n2×N/η,其中n1为电机容量系数,n2为负荷系数,η为电动机效率,则1台硫酸风机散热量为38.87 kW。

(2)通风量计算

室外进风空气温度按最高月平均温度33.4 ℃考虑,出风温度按36 ℃考虑,根据消除余热所需要换气量计算公式G=Q×3 600/[(tp-tj)×c]/ρ,其中tp为排出空气温度,tj为进入空气温度,c为空气比热,ρ为空气密度,则换气量:

G=38.87×3 600/[(36-33.4)×1.005]/1.293=41 625 m3/h

该车间考虑消音百叶下部自然进风,轴流风机上部机械排风系统方式进行通风,进风口考虑将车间侧墙下部窗户更换为消声百叶窗,考虑排风风量100%富裕系数,配置4台墙面轴流风机进行机械强制排风,每台风机参数Q=20 000 m3/h,H=200 Pa。

2.3.2 厂房屋面梁荷载核算

SO2风机房屋面为钢屋架,彩板屋面,按均布荷载核算,屋面梁除现有屋面荷载外,还可增加均布荷载≤0.5 kN/m2。项目设计必须考虑现有厂房屋面荷载,在现有屋顶基础上做降噪处理,降噪处理的屋面必须防渗漏、安装设施满足消防要求。

2.3.3 治理措施

(1)拆除原有厂房顶部单层彩钢板;

(2)屋顶更换为吸音彩板瓦;

(3)为降低机房内的混响,机房四壁做吸声处理,吸声材料采用100 mm厚吸隔声模块;

(4)将原有铁门更换为检修隔声大门、巡检隔声小门;

(5)将原有上部塑钢窗更换为隔声窗;

(6)考虑厂房内温升问题,设计通风散热系统,通风散热系统采用消音百叶下部自然进风、轴流风机上部机械排风方式,进风口由现有下部窗户更换为消音百叶,排风轴流风机现场墙体上部开洞进行安装;

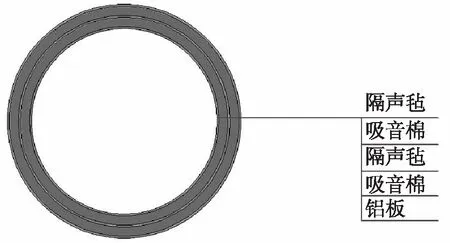

(7)对室外进风管道进行管道阻尼隔声包扎处理,阻尼隔声包扎材料为:不低于3 mm隔声毡+不低于100 mm吸音棉+不低于3 mm隔声毡+不低于100 mm吸音棉+不低于0.8 mm铝板;见图4。

图4 管道阻尼隔声包扎示意图

3 结 语

该方案对GM风机房、SO2风机房进行改造,通过对2座风机房的屋顶、内墙四壁、门窗、通风散热系统、管道等方面进行噪声综合治理,综合应用吸声、隔声、消声、阻隔与阻尼技术,既保证了厂房外噪声环境得到明显改善,又达到了降低厂房内环境温度的目的。

该改造方案虽然增加了一次投资,部分通风设备增加了少量能耗,但实施后能够减少噪声对其它生产部位的干扰,改善厂内的工作环境,保证区域内生产操作人员的身心健康,提高员工的劳动积极性,提高劳动生产率。做到经济效益、社会效益和环境效益有机统一,进而实现经济、社会和环境的可持续发展。