浅谈化工生产中空分制氮的方法

2020-08-05胡忠宽

胡忠宽

(天津渤化工程有限公司,天津300193)

氮气作为一种最常见,最廉价的惰性气体,被广泛应用于化工生产中。氮气可作为保护介质,用于易氧化、易燃、易爆、易腐蚀物料的保护、输送、密封等;作为传热介质,在冶金粉末的热处理中起到不可或缺的作用;作为原料气,用于工业合成氨等生产。目前,空分制氮工艺主要有三大类:深冷空分制氮、变压吸附空分制氮和膜分离空分制氮[1]。笔者将从分离原理、装置特点、工艺和操作特点、安全性和经济适用性等方面对三种方法进行了简要分析与比较。

1 深冷空分制氮

深冷空分制氮法的原理:空气经压缩、冷却后液化,然后利用液氧、液氮沸点的差异,使气相与液相在精馏塔中进行质热交换,氮组分因沸点低不断聚于蒸汽相,氧组分因沸点高不断凝聚成液相,从而达到氮氧分离的目的[2]。

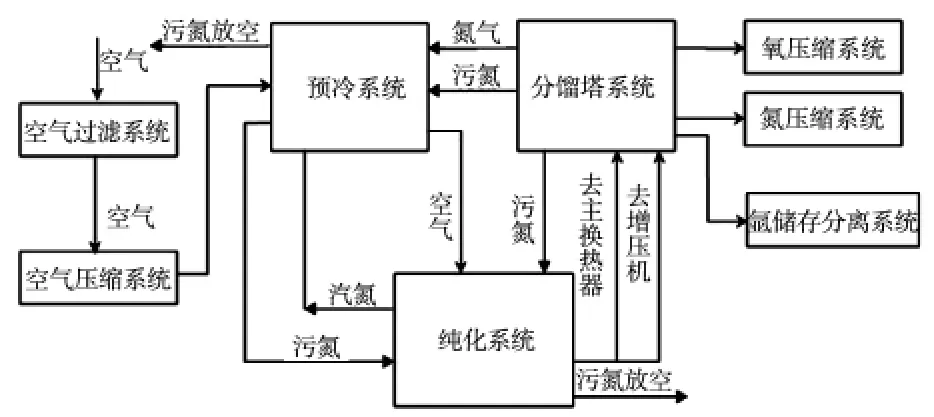

深冷空分制氮法的工艺流程图如图1 所示,其流程分为:空气过滤系统、空气压缩系统、冷却系统、吸附分离系统、精馏系统和冷凝蒸发系统。空气吸入过滤器,除去其中的灰尘和其它固体杂质,经压缩机多级压缩后进入冷空塔,冷却后进入空气净化系统。经多级净化后开始分流,一部分进入主换热器,冷却后进入分馏塔;另一部分经增压机进增压后,进入冷却器,冷却后进入分馏塔。分馏塔中气体上升,不断与回流液体进行质热交换,气体含氮量不断增加,下流液体含氧量不断增加,最终在塔顶得到纯氮气,在塔底得到纯液氧。

其工艺较复杂,设备复杂,安装周期较长,安装技术难度较大,造成安装费用很高;设备体积庞大,故而用地面积大,且厂房和基础要求高,会造成工程造价较高;维护方面:设备内部结构复杂,加工精度高,维修保养技术难度大,维护保养费用高;操作方面:系统启动时间较长(一般为15~40h),必须连续运转,不可间歇运行,停机后恢复工况用时长,会造成大量能源和时间浪费。安全方面:操作条件为超低温(-160 ~-190℃下)、高压环境,持续运行会使碳氢化合物发生局部聚集现象,存在爆炸的可能性;经济实用性方面:气体产量大,纯度高,适用于石化工业等需大规模制气、用气的场合或者气体纯度要求较高的场合。

图1 深冷空分制氮法工艺流程图

2 变压吸附空分制氮

变压吸附空分制氮的原理:以空气为原料,碳分子筛(活性氧化铝和硅胶亦可)为吸附剂,运用变压吸附原理,利用富含微孔结构的碳分子筛对不同气体的吸附选择性不同的特性,使空气中的氧、氮分离,从而获得产品氮气。碳分子筛对氧和氮的吸附选择性原理为:氧气分子因直径小,在碳分子筛表面上扩散速率较快;氮气分子直径大,在碳分子筛表面上扩散速率较慢。压力增加,碳分子筛优先吸附氧气,气相中氮气被富集起来,从而形成成品氮气;压力减小,被吸附的氧气从碳分子筛脱附而出,从而形成成品氧气;经吸附脱附循环后,碳分子筛得以重复使用[3]。

变压吸附空分制氮法的工艺流程分为:空气压缩系统、预处理系统(过滤净化系统)、吸附分离系统。原料空气经空压机压缩进入空气缓冲罐,此时绝大部分的H2O、油状物和小颗粒粉尘会附着于罐壁,不断凝聚后会流至罐底排出,但还有一部分未除净的杂志随气流进入到过滤净化系统。压缩空气过滤净化系统由3 个不同精度的过滤器、1 个冷干机和1 个除油器组成,压缩空气经冷冻除湿、由粗至精、层层过滤,将压缩空气中的油污、液态水和尘埃过滤至标准洁净度(含油量<0.001ppm,最大尘埃粒径<0.01μm)。净化后的压缩空气分流进入A/B 吸附塔,通过制氮机上气动阀门的自动切换进行交替吸附与解吸,氮气被不断富集并输送至氮气储罐,富氧空气不断释放到空气中。

该工艺流程简单、设备较少,故而车间占地面积较小,厂房无特殊要求,工程造价低。维护方面:设备结构简单,维修保养技术难度小,维护费用较低;操作方面:常温操作,自动化程度高,启动快(15~30min),可连续亦可间歇生产;安全方面:常温较高压力下运行,不会发生有机化合物局部聚集现象,无爆炸危险;经济实用性方面:生产系统能耗低,可间歇操作,氮气纯度可根据具体需要在较大范围内进行气体生产,适用于氮气纯度在79%~99.99%的中小规模场合。因其操作维护方便、投入成本较低、装置适应性较强,故而在中、小型氮气用户眼中备受欢迎[4~6]。

3 膜分离空分制氮

膜分离空分制氮的原理:在常温高压下,以空气为原料,以中空纤维膜为分离器,通过高温高压获得流动动力,利用氧气和氮气在纤维膜内相对溶解扩散速率的差异,将氮气和氧气分离开来。

膜分离空分制氮法的工艺流程大致分为:空气压缩系统、预处理系统(过滤净化系统)、膜分离系统。空气经空压机压缩进入空气罐,然后经多级干燥净化得到较纯净原料气,原料气经过加热器加热后进入膜分离器。在高压高温作用下,原料气先接触分离膜的高压侧表面,原料气内不同成分以不同的相对溶解度溶于膜,进而在分离膜两侧压力差的作用下,不同气体以不同的扩散速率向分离膜的低压侧扩散。经气体在膜上反复溶解和扩散过程的选择,透过速度较大的氧气透过膜到达低压侧,而氮气留于高压侧[7]。

该工艺流程简单,设备少,故而用地面积较小,厂房无特殊要求,工程造价低,但膜交换器价格昂贵,仪器设备投资较大。维护方面:维护保养技术难度低,但因材料问题维护保养费用较高;操作方面:常温操作,启动时间短(一般≤20min),可连续运行,也可间歇运行。气体产品产量、纯度可调,灵活性较好。经济实用性方面:在氮气纯度99%以下膜分离制氮法能耗和变压吸附制氮法能耗无太大区别,但氮气纯度高于99.5%,膜分离制氧经济性比变压吸附要差。总体来说,现阶段膜分离制氮法工艺还未成熟,尤其是工艺运用还未达到普遍认可,基本未得到工业应用[8]。

4 总结

本文分析了深冷空分制氮、变压吸附空分制氮和膜分离空分制氮的分离原理、装置特点和经济适用性等。从工程设计合理经济的角度:当制气用气量较大或者气体纯度要求较高时,宜采用深冷空分制氮法;当制气用气量较小、需间歇操作或者气体纯度有变化时,宜采用深冷空分制氮法。膜分离空分制氮还有待进一步研究发展,以期满足工业化的条件。