PCCP直顶管施工技术要点分析

2020-08-05吕晓娜

吕晓娜

(山西辛安泉供水工程有限公司,山西 太原 030002)

在水利工程施工中,顶管施工目前在长距离输水工程中起到非常重要的作用,是一种非开挖或少开挖的管道埋设施工,其中PCCP 直顶管施工技术在辛安泉供水改扩建工程中取得了较好的效果。

1 项目简介

辛安泉供水工程为省重点工程,于2012年开工建设。建成后主要为长治市9 县(市、区)工农业供水。其中辛安泉供水工程中长治支线管线起点位于潞城市三井村附近,终点位于壶关县坛坡,主要为长治市城区、郊区和长治县供水。管线线路总长25.92km。

本管线施工需穿越一座土山,土山上部有水泥公路和耕地。顶管拟顶进长度318m,管顶覆土约45m,全段为直线施工。根据地质情况,该处顶管施工采用手掘式的方法,该处PCCP 直顶管顶进施工距离长,是本工程的主要特点。

2 PCCP直顶管施工技术

2.1 地质条件

实施318m 的DN 1400 PCCP 直顶管施工段地质情况为:顶进坑处地质为低液限粘土(含砂低液限粉土),地基为卵石混合土;接收坑处土质结构较为密实,局部夹钙质结核,厚度大于15m。该段顶管施工处,顶进坑、接收坑及顶进施工高程区域,无其它管线和地下构筑物。

2.2 预估顶力分析

该顶管拟采用人工挖掘方法顶进,顶进阻力计算如下。

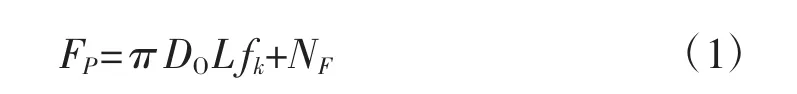

顶管顶力参考《给水排水管道工程施工及验收规范》(GB 50268-2008)第6.3.4 中的计算公式:

式中:FP——顶进阻力,kN;

DO——管道的外径,m;

L——管道设计顶进长度,m;

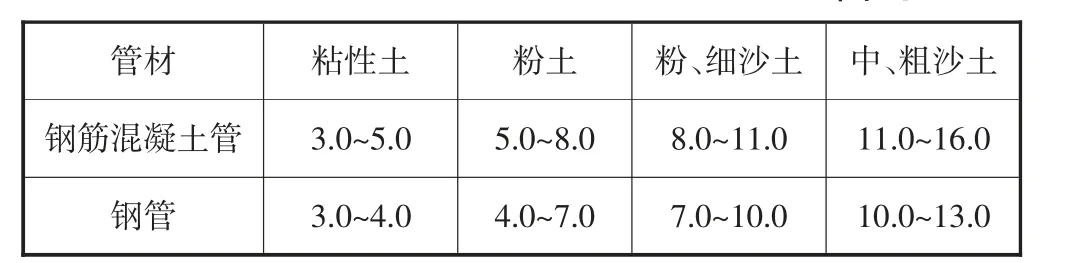

fk——实验确定的管道外壁与土体的平均阻力(触变泥浆减阻技术的摩擦阻力从表1 中选用),kN/m2;

NF——顶管机的迎面阻力,kN。

表1 触变泥浆减阻技术的管道外壁与土体的平均阻力单位:kN/m2

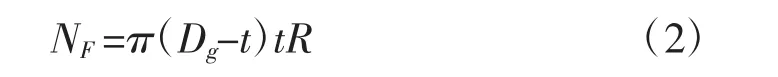

顶管机的迎面阻力计算公式:

式中:NF——顶管机的迎面阻力;

Dg——顶管工具管外径,m;

t——工具管刃脚厚度,m;

R——挤压阻力,取300~500 kN/m2。

根据该处顶管顶进坑和接收坑实际地质勘探、顶管配件参数、顶管设计等条件,相关参数如下:直顶管外径DO为1.82m,顶管设计长度L 为318m,因顶进坑处土质为细沙土,故管道外壁与土的单位面积平均阻力fk预取10 kN/m2,工具管外径Dg为1.84m,挤压阻力R 取500 kN/m2,工具管刃脚厚度t 为0.01m。

根据公式(1)计算,当顶管全线地质为细沙土时,得出顶进阻力为18201 kN。当顶管进入山体后,全段土质为粘土时顶进阻力公式(1)中,摩擦阻力系数fk取5 kN/m2,挤压阻力R 取300 kN/m2,其他套用数值不变,计算结果顶进阻力为9103 kN。

2.3 顶进坑与接收坑

因该顶管施工方向为自管线下游向上游顶进,顶进坑所在位置,原地面向下1m 段地质为含砂粘土,再向下为卵石混合土。地下水位低于坑底,故采用浅槽式矩形顶进坑,开挖边坡为1:0.5,且不需要支撑。接收坑地质为低液限粘土,结构较密实,施工方法同顶进坑。根据该处顶管施工点原地貌和设计情况,长治支线施工坑平面尺寸,顶进坑1 处6.8m×5m(长×宽);接收坑1 处6.8m×5m(长×宽)。

2.3.1 顶进坑与接收坑开挖

顶进坑开挖时,应按照测量时放好的控制线,用1m3反铲挖掘机进行开挖,前后两侧应按1∶0.3 向下挖,左右两侧按1∶0.5 开挖,后靠背与顶进方向垂直。开挖深度距设计开挖高程20 cm 时,停止开挖,人工清理场地,清理完毕后,在顶进坑的底部铺设500mm厚的3∶7 灰土垫层,来增加抗压强度,上部浇筑20 cm混凝土垫层,并砌筑排水槽,以保证坑内的积水排出。开挖接收坑时,开挖深度保证顶出管道下部紧挨底面。

2.3.2 顶进坑浇筑

结合本标段土质情况,顶进方向正面浇筑混凝土衬砌,后侧浇筑混凝土靠背,基坑两侧坡度为1∶0.5,并用防雨布加盖。

后靠背施工过程中表面要平直,并垂直于顶进管道的轴线,后靠背与坑壁土体墙面贴紧,并用砂石料填塞密实。

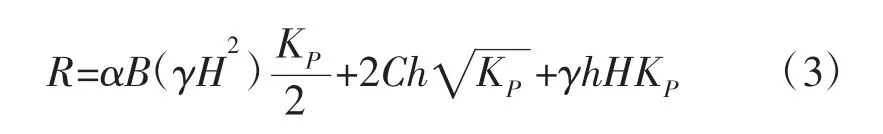

忽略钢筋混凝土后座的影响,假定主顶千斤施加的顶进力是通过后座墙均匀的作用在顶进坑后的土体上,为确保后座在顶进过程中的安全,后座的反力或土抗力,应为总顶进力FP的1.2~1.6 倍,反作用力R 的计算公式:

式中:R——总推力的反作用力,kN;

α——系数,取值范围1.5~2.5,此处取2;

B——后座墙的宽度,取5m;

γ——土的容重,取17 kN/m3;

H——后背墙的高度,取5.5m;

KP——被动土压系数,取3.69;

C——土的内聚力,一般取10 kPa;

h——地面到后座墙顶部土体的高度,取3.5m。

根据公式(3)计算得,后背反作用力为23267 kN。

2.4 顶管施工设备及安装

2.4.1 导轨安装

本管道坡度为0.48%,小于1%,导轨水平铺设。

2.4.2 顶进油缸安装

该处顶管施工顶进油缸总顶力1000 t,分两台500 t 级的液压驱动活塞式油缸使用。两台千斤顶固定在支架上,并将进油管并联在一起,保证两台千斤顶活塞的行程和出力一致。

2.4.3 顶铁的安装及使用

顶铁把主作用力均匀地分散到顶进管道的管端面上,不仅可以保护管端,还可以延长千斤顶的行程。

2.4.4 工具管和导向油缸的安装

工具管是放置于顶管前端的一节短管,主要是用于导向和掘进及密封,导向油缸安装在工具管中,十字分布。

2.4.5 起重机械及安装

该顶管施工配备25 t 汽车吊,对施工现场顶进设备、顶铁及管材的垂直运输。

2.5 中继站安装

长距离顶管施工中,中继站法施工较为常用。分段顶进过程中,在管段中间设置封闭环形(外形同管件),沿管环设置小千斤。本次顶进长度达到80m 时,在机头后设置一处中继站,并采用触变泥浆注浆工艺,理论上本顶管施工加装3 处中继站。实际施工过程中可根据掘进地质条件和顶力反馈分析,适当调整中继站个数。

在顶管作业结束后,将其内部的千斤顶、连接件、均压环和液压管线等配件,由人工拆除回收,而中继站前、后特殊管和钢制外壳都留在地层中。之后将前、后特殊管和钢制外壳焊接,探伤检测合格后再挂网用高强度砂浆抹平整。

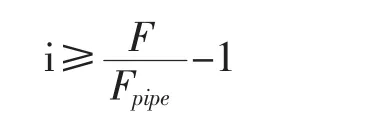

中继站的数目和位置根据所预测顶力以及管件允许顶力来确定,计算公式如下:

式中:i——中继站的数目(取整数);

F——顶管总顶力;

Fpipe——管道允许顶力。

根据最大总顶力18201 kN,管道允许顶力7040 kN,得i=2.6,需安装3 套中继站,顶力为9103 kN 时,得i=1.29,需安装2 套中继站。根据预估顶力计算,该顶管施工至少加设1 套中继站。

2.6 顶进施工

经计算得,顶管的最大总推力为18201 kN,后靠背最大承载力为20618 kN,PCCP 顶管管件允许顶力为7040 kN,因管件允许顶力限制,剩余顶力需要设置中继站来解决。理论上至少加设3 处中继站,每处设计顶力为7500 kN(顶进总长318m,每80m 加装一处),当触变泥浆技术成熟可靠的情况下,形成浆套,润滑顶进阻力随顶进长度增速缓慢时,考虑适当减少中继站个数。若进入山体后土质为粘土,计算顶力得9103 kN,只需加设一处中继站。在顶进时,当顶力达到中继站设计推力的60%时(4500 kN),即需设置中继站,当顶力达到中继站设计推力的80%(6000 kN)时,即需启动中继站。

2.7 校正纠偏

在管道顶进过程中如果出现小范围的偏差,应在顶进中纠偏,本工程采用小角度逐渐纠偏。

2.8 回填注浆

顶进结束后,须立即对每节管道的外缝依次隔开注浆处理,中间隔一节或两节管道。末端注浆完成后,对中间空开的管道注浆。最大限度地保证将空隙填充饱满。

2.9 管缝处理

施工结束后,检查管道、管节及管道坡度。该处顶管采用水泥砂浆密封处理。

3 控制地面隆起、沉降的措施

顶管工程的施工,要避免发生冒顶现象,且降低对地面附着物及周围地质情况的影响,采取沉降测量与相关措施防范。该处顶管下穿土山,顶进土层距山顶高差45m,若掘进过程形成土拱,理论上不会有因施工引起的地面隆起和沉降。但实际施工期间也应对原地面进行监测。

测量控制点应设在方便校正且不易扰动宜于保护的地方,第一节和第二节是关键,所以要勤测,保持顶进30 cm 测一次,然后根据测量结果顶进管道,第二节管道进入土体后可以适当放宽测量的次数,50 cm测一次。根据实际情况,可增加和减少测量频次。

顶管工程在顶进过程中,必须把握好适宜的速度进行连续顶进,不能中断,以确保顶管稳中求进。

4 结语

通过对PCCP 直顶管施工技术要点进行分析,做到规范施工,对长距离输水工程有很大帮助。