装配化无土桩板路基在改扩建高速公路中的应用研究

2020-08-05陆万富安徽省路港工程有限责任公司安徽合肥230011

陆万富 (安徽省路港工程有限责任公司,安徽 合肥 230011)

1 引言

装配化无土桩板路基是一种新型的桩板结构,由工厂化预制板、管桩组成的框架结构体系;装配化桩板结构作为一种创新结构,相对于传统的路基方案,装配化桩板路基刚度大,工后沉降小;可用于代替3~8m填土路基拼宽。装配化桩板路基取消了传统填筑段路基的放坡宽度,提高了土地利用率,节省了征地面积;预制面板、管桩可在工厂集中生产,现场组装,施工速度快。在改扩建高速公路项目中,装配化无土桩板路基可取消涵洞等结构物接长,原有边坡防护及排水等附属设施也可继续利用,在加快施工进度同时,充分利用既有结构,节约工程造价。

2 工艺原理

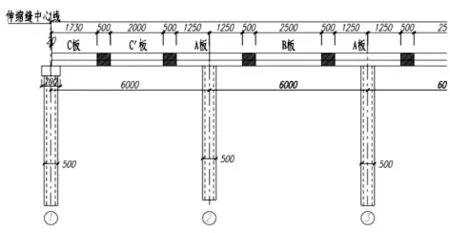

下部为PHC管桩,桩长根据桩顶反力与地层工艺原理:装配化无土桩板式路基下部采用先张法预应力混凝土高强管桩,即PRC-Ⅰ500C型管桩+PHC500AB(100)型管桩的配桩形式,上部PRC管桩长10m;条件进行计算确定。桩身混凝土强度等级C80,一般采用锤击法或植入法施工。上部通过桩顶与面板连接,桩顶焊接U型筋,通过梁板预留孔浇灌浆料与预制面板实现半固结。面板与路基连接构造采用现浇混凝土及垫块下设20cmC20透水混凝土垫块,透水混凝土以下再设10cmC20素混凝土不透水垫层。现浇段横向与水泥稳定碎石基层间设1cm伸缩缝,用高弹聚氨酯灌缝,缝内侧铺设2cm厚三维排水土工网。

图1 标准横断面布置图

图2 立面布置图

3 技术特点

①结构体系:装配化无土桩板式路基为高强框架结构体系,既较好传递竖向荷载,又适应温度、汽车制动力等水平荷载,结构轻盈,造价适中,是介于传统桥梁与路基之间的一种新结构。

②每一联中间设置制动墩可有效承担水平荷载;桩板以及制动墩和板特有的连接装置使桩、制动墩和板不完全固结,对温度变化有较强适应性,保证结构安全。

③桩板式加宽路基段不需设边坡和排水边沟。节约用地,无需填土,软基段无需换填或加固处理,对路基段两侧水系和周边环境影响小。

④施工工艺简单,可实现快速施工。管桩可委托有资质的专业化厂家生产,采购成品运输至现场后锤击或植入;面板就近在专业化工厂化集中预制,现场安装,工艺简单,施工速度快。

⑤工厂化装配式施工,标准化程度高,质量控制有保障。

⑥施工时对原有路基扰动小,对原有道路交通影响小,保证了道路运行安全和施工期间的安全。

⑦桩板式路基与原有路基沉降差异小,克服了拼宽路基与原有路基沉降差异导致的纵向裂缝。

4 适用范围

桩板式路基在节约土地,缩短施工周期,控制沉降,减少施工影响方面具有巨大优势,尤其对于改扩建高速项目,有很大推广价值。

5 施工工艺流程及操作要点

5.1 桩板式路基施工工艺流程

桩板式路基施工工艺流程:施工准备和测量放样→打桩机就位、调平→下桩吊装→垂直度检查→打击贯入→吊入上桩,垂直度检查→焊接接桩→打击贯入→最终收锤,测定记录→桩机移位循环→桩顶连接件→硬路肩切缝及开挖→硬路肩护栏立柱打设→垫层混凝土浇筑→乳化沥青防水层洒布→三维排水土工网铺设→透水混凝土浇筑→垫块浇筑→面板安装→聚氨酯灌缝→现浇段、湿接缝浇筑→护栏底座浇筑→钢护栏安装→聚酯玻纤布铺设→沥青面层铺设。

5.2 操作要点

5.2.1 管桩操作要点

①管桩进场检验和施工准备。管桩进场后,必须对管桩产品合格证、规格和型号、尺寸偏差、外观质量、端板连接部件、管桩结构钢筋、桩身破损情况等进行检验。按设计图定出桩位中心及护桩,清理平整场地,提供足够工作面。布跨时综合考虑标准跨径及原有构造物的位置,通过适当组合非标准跨径,使得桩板式路基桩柱位置不干扰原有通道、涵洞等小型构造物。根据布跨桩位图合理确定沉桩顺序,再次精确测放桩位,并在桩身标示出以米为单位的长度标记。

②试桩与检验。在管桩正式规模化施工前,进行专项试桩,每公里不少于2根,做好现场试桩全过程控制、检验和各项记录,由四方代表签认,并将现场采集数据反馈设计单位,确定最终单桩承载力特征值、收锤标准、施工验收标准等参数;完成后对管桩进行承载力和完整性检验。

③吊装、插桩。吊车配合打桩机采用两吊点进行吊装,轻起轻放,人工配合准确卡入,然后移至桩位;施工过程须有专人指挥协调。第一节管桩插入地下,保持位置方向正确;开始轻打,及时用互为垂直的两轴线方向经纬仪动态观测垂直度,若有偏差及时纠正、调平,始终使导架保持竖直。

④打桩。管桩初打时下沉量较大,釆取低锤轻打。随沉桩加深,沉速减慢,起锤高度可渐增。每根桩宜一次连续施打完成,以免后期下沉困难;在整个打桩过程中,使桩锤、桩帽、桩身始终保持在同一竖直线上。真实、完整地做好打桩过程记录。

图3 现场施工

⑤接桩。接桩时保持新接桩节与原桩节轴线一致,施焊面清洁干燥。当下节桩的上端距地面0.8m左右,即可进行焊接接桩。上节桩找正方向后,对称点焊加以固定,然后对称分层施焊,焊缝饱满连续。焊接完毕自然冷却15min后方可继续施打。

5.2.2 面板安装要点

①面板安装前,对下部已完结构和待安装预制构件进行全面检验,并标识;复核构件装配顺序、位置、节点连接构造及纵向钢抱箍临时支撑方案等。

②装配式结构施工前,选择有代表性的单元进行预制构件试安装,并根据试安装结果及时调整完善施工方案和施工工艺。

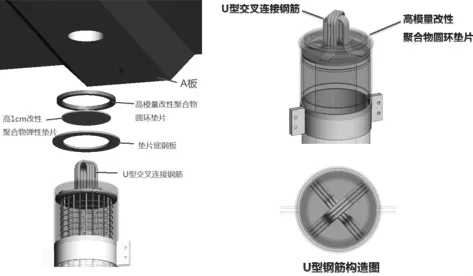

③固定管桩顶部预留钢筋,浇筑孔内补偿收缩混凝土,放置高弹性聚合物垫片。

④从一联联中两个相邻的桩顶A板开始起吊,调整A板位置,使桩顶预留钢筋准确插入A板预留孔,向孔内浇入自流平灌浆料。灌浆施工时,环境温度不应低于5℃;当连接部位养护温度低于10℃时,采取加热保温措施。安装中跨跨中预制B板,将其置于相邻两片已经固结稳定的A板之间;边跨依次安装B、C板。

⑤预制面板纵向钢筋在湿接缝内等厚段采用环形错开对接,在受力较大的加腋范围内采用焊接连接。

5.2.3 湿接缝(D板)施工要点

图4 U型钢筋构造

①无收缩混凝土技术。现浇湿接缝是将预制面板形成整体的关键性结构;为保证面板整体性,相邻面板间浇筑无收缩混凝土,以达到无收缩裂缝的目的。

②高性能无收缩混凝土中掺入微膨胀剂。利用长效延迟微膨胀性能可有效对高强混疑土的温度收缩及干缩产生明显的抑制作用。同时,掺加有机合成纤维,显著提高混凝土抗裂及抗干缩性能。

5.2.4 其它施工要点

①施工中需用的吊装平台及B、C板节段支撑托架除满足受力计算、便于施工外,应确保桩身的安全和稳定,严禁发生吊装设备碰撞桩身或突然落板对已安装板造成冲击;由于湿接缝宽度较小,板预留钢筋互相错位叠放,起吊落梁时严禁强行施加外力使板就位。

②利用既有波形梁护栏立柱,将其打入至相应位置处现浇混凝土顶面10cm以下,并在立柱内灌注混凝土,以增强承载力及制约纵向制动力。

③桥面系施工。面板铺装前,采用真空抛丸技术对面板进行处理,清除表面浮浆,清理干净后进行桥面防水粘结层及沥青铺装层施工。

6 注意事项

6.1 质量控制

①桩板式路基纵横向坡度均以桩顶高弹聚合物垫片形成,与土路肩搭接1.45m宽度范围,路床顶面综合回弹模量不小于80MPa。

②管桩检验。沉桩下沉到位后,最终桩顶位置和高程控制准确,顶面平整,桩顶高程与桩顶平面位置偏差符合要求。管桩的桩身完整性可采用低应变法检测,其数量为总桩数的100%。工程桩承载力检测采用静载荷试验,检测单桩竖向承载力在同一条件下检测桩数不得少于总桩数的2%。

6.2 安全控制

①抓生产,首先抓安全,严格安全管理,做到违规必纠,有章可依。

②贯彻执行劳动法,严格执行各工程安全生产技术操作规程和岗位责任制,遵守安全生产纪律,严禁违章指挥、违章作业。

③坚持进入施工现场必须戴安全帽,高处作业必须系安全带、挂安全网、穿防滑鞋,做好洞口、交叉路口的安全防护工作,施工人员不准穿拖鞋进入现场,严禁酒后和疲劳上岗。

④面板安装下方有通道的,设置净空等安全反光警示标志,湿接缝空档处铺满竹笆防护。安装好后的面板临边及时采用1道/6m高度1.2m钢管立柱,底部与护栏预埋筋焊接,横向采用2根通长水平钢管,采用“十字”扣件与立杆连接,空档用立面细目网通过铁丝与钢管及护栏预埋筋绑扎牢固。