基于MATLAB软件的大直径桩低应变测试数值研究

2020-08-05倪煌俊安徽省建筑科学研究设计院安徽合肥230031

倪煌俊 (安徽省建筑科学研究设计院,安徽 合肥 230031)

1 引言

桩基础是目前建筑物最主要的基础型式之一,而灌注桩是目前在工程中应用最为广泛的一种桩型,自20世纪60年代引入至我国后,逐渐应用于我国多个城市的高层和大型建筑物。随着我国经济的迅速发展,大跨度桥梁、超高层建筑物等的兴起对桩基的承载力不断提出更高的要求。在此背景下,大直径灌注桩凭借其受力稳定及承载力高的优势而被广泛应用于各类工程中。但大直径灌注桩在施工过程中常发生桩位偏移、断桩、离析等质量弊病,对其质量造成不利影响[1-3]。

目前对大直径桩完整性进行检测的手段主要有低应变法、超声波透射法和钻芯法,超声波透射法对大直径桩进行检测时需预埋声测管,操作繁杂,且存在测试盲区;钻芯法可以准确获得桩身混凝土的强度,但其成本较高,且同样存在测试盲区。低应变法以其花费低、操作简便等优势被广泛应用于各类桩的完整性检测中,事实也表明,运用低应变检测大直径桩的完整性是可行的。但由于大直径灌注桩自身尺寸的原因,此时的桩长和桩径比、桩径和锤径比都很难再继续满足低应变法的一维理论;与此同时,考虑到实际工程中桩土作用较为复杂,加之三维效应的干扰,桩顶信号接收位置的不同同样会对反射信号的曲线造成影响,由此可知运用低应变法检测桩身完整性存在一定的局限性[4]。鉴于上述原因,本文利用MATLAB软件引入了交错网格有限差分法,利用MATLAB软件编制了数值模拟计算程序,实现对大直径灌注桩低应变测试的数值分析,根据计算得出的结果探讨了不同类型缺陷对大直径灌注桩桩顶振动速度曲线的影响,可供实际工程参考应用。

2 研究方案

MATLAB软件是基于矩阵理论和积分变化法基础研制出的一款功能强大的工程计算软件,使用MATLAB软件对大直径灌注桩的桩顶振动速度曲线进行计算首先应建立符合工程实际且在三维条件下的大直径桩土灌注桩振动模型,即将大直径灌注桩看做线弹性体,考虑桩周土层非线性特性。本文参考刘东甲[5,6]等前期获得成果,引入交错网格有限差分法,利用MATLAB软件语言简单通用简单、数据处理能力强等优势,编制了数值模拟计算程序,实现对大直径灌注桩低应变测试的数值分析。

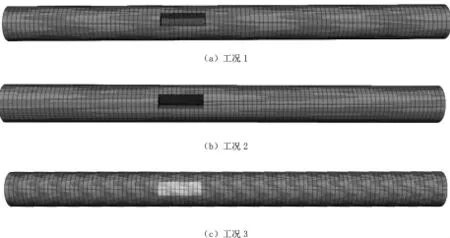

根据《建筑桩基技术规范》(JGJ94-2014)[7]中对于大直径桩的定义,当灌注桩直径≥800mm时,可以称其为大直径桩。故本次计算建立的大直径灌注桩直径选为800mm,桩长为10m。考虑到大直径桩中较容易出现离析等问题,本次数值计算重点考虑桩身存在的离析现象,综合考虑后选取以下几种情况进行数值模拟计算(阴影部分代表缺陷存在方位),缺陷统一设置在距离桩顶3.5m处,竖直长度为1m,即缺陷分布在距离桩头3.5m~4.5m处。

3 数值模拟计算

3.1 数值模型的建立

本次计算选取的灌注桩桩长10m,桩径800mm,在距离桩顶3.5m~4.5m处设置缺陷,整个模型采用8节点六面体等参单元进行划分,共划分154732个网格单元,149200个网格节点,具体的计算模型如图2所示。

3.2 材料的参数及本构模型

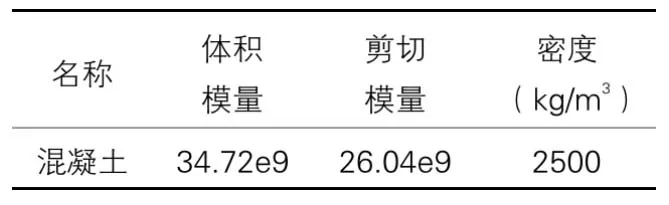

由于灌注桩的桩身结构主要为C60混凝土材料,参考相关文献后对模拟计算所需的混凝土相关参数取值如表1所示。

图1 计算方案示意图

图2 计算模型网格图

材料物理力学参数表 表1

灌注桩桩身为混凝土材料,在外界荷载作用下,其主要处于弹性阶段,故本构取线弹性本构模型。

3.3 模拟结果分析

使用自编的MATLAB程序按照上述的计算方案对以上模型进行计算,获得不同条件下的大直径桩低应变检测结果,如图3所示,根据《建筑基桩检测技术规范》(JGJ106-2014)[6]中的相关要求,本次计算激振位置与拾振的位置与桩点中心位置的连线均为90°。

由图3可知,工况1及工况2条件下的低应变测试曲线可以清晰的判断出灌注桩在3.5m~4.5m处存在缺陷,工况3大致能看出3.5m~4.5m处存在的缺陷,但是由于灌注桩本身为大直径桩,不完全符合低应变法的基本假设,故存在较多三维干扰点,会对检测结果的判断带来不利影响。由此可见,对于缺陷在桩身内部的灌注桩,低应变法不一定能完全发现缺陷所在的位置,同时由于三维干扰的存在,使得判断更加困难。但是对于缺陷较大且分布在桩身外侧的大直径灌注桩,即便存在三维干扰,也基本能定量判断缺陷所在的位置。

图3 不同采样位置条件下的低应变检测结果

4 结论

本文基于MATLAB软件有限差分法的原理,利用MATLAB软件编制了数值模拟计算程序,通过数值计算得到大直径灌注桩的桩顶振动速度曲线,探讨了不同类型缺陷对桩顶振动速度曲线的影响,得到的结论主要如下:

①利用低应变法对于大直径灌注桩进行完整性检测时,三维干扰效应是不可忽视的问题;

②利用低应变法对缺陷较大且分布在桩身外侧的大直径灌注桩完整性进行检测时,基本能定量判断缺陷所在位置;

③利用低应变法对缺陷在桩身内侧的大直径灌注桩完整性进行检测时,由于三维干扰的存在,低应变法很难定量判断缺陷所在位置。