前撑式注浆钢管在基坑支护中的研究与应用

2020-08-05洪雷王军刘承灵中建四局第六建筑工程有限公司江苏苏州215000

洪雷,王军,刘承灵 (中建四局第六建筑工程有限公司,江苏 苏州 215000)

0 前言

随着城市的不断发展,城市地下空间不断扩张,地下空间的深度也是越来越深,这对施工的技术及难度提出了新的挑战。地下空间的深度影响着基坑的围护形态。目前,在施工领域存在着各种基坑围护形式,但每种形式都存在着各自的优缺点。因而,对基坑围护形态在设计方面进行合理的选择并优化可取得不同的效果与效益。前撑式注浆钢管支撑是目前上海出现的一种新型的基坑支护形式。主要是通过将钢管斜向压入基底持力层,通过与悬臂式基坑支护形式连接,依靠注浆后增大土摩力来实现基坑稳定性。前撑注浆钢管基坑支撑体系与传统的支护形式不同,其最大的优势:①支护先行施工,支护钢管在开挖前进行施工,后期直接可进行土方开挖;②采用前撑式注浆钢管价格相较于其他支护形式较为低廉;③前撑式注浆管管对土方开挖的干扰较小,便于挖土,可一挖到底;④前撑钢管在土方开挖完成后可回收处理。

1 工艺特点

1.1 工艺简单

前撑式注浆钢管操作简单便捷,在围护施工阶段可跟随灌注桩同步施工,无需再单独占用围护时间。同时本施工技术在施工完成后,可直接开挖土方,无需二次进行支护施工。工艺简单,方便快捷。

1.2 施工工期短

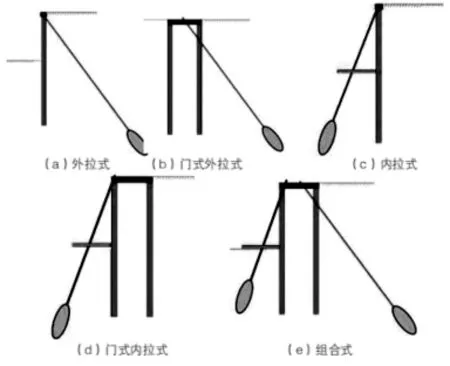

图1 支撑形式

传统深基坑支护模式需进行对撑支护或在施工至底板后再进行反拉支撑支护,施工周期长,还得等待混凝土的养护时间,后期还得使用工具拆除,比较费时。

采用新型支护形式后,在开挖前一次将支护施工完成,无需等待养护及拆模时间,后期也无需进行二次拆除,节约了工期。

1.3 经济效益显著

通过对比传统深基坑支护形式,前撑式注浆钢管能够节约成本20%,且对于面积较大的深基坑,本技术在经济效益方面优势更为明显。

2 施工流程及操作要点

2.1 工艺流程

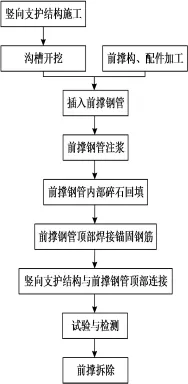

工艺流程见图2。

图2 流程图

2.2 工艺要点

2.2.1 竖向支护结构施工

本工法提供的前撑注浆钢管式基坑支护结构施工方法中,竖向支护结构可采用形式包括地下连续墙、型钢水泥土搅拌墙、灌注桩排桩支护等形式,竖向支护结构施工应满足《建筑深基坑工程施工安全技术规范》(JGJ311-2013)、《建筑基坑支护技术规程》(JGJ120-2012)的要求。

2.2.2 沟槽开挖

根据竖向支护结构与前撑钢管顶部连接方式(一般在竖向结构顶部浇筑圈梁),进行沟槽开挖、前撑钢管定位放线、竖向支护结构顶部处理等工作。

2.2.3 前撑构、配件加工

组成前撑结构的主要构、配件以及施工过程需要用到的辅助配件包括:前撑钢管、接头钢管、管尖、囊袋、高压胶管等。

①前撑钢管:钢管长度及截面参数根据基坑土质、开挖深度等情况由围护设计人员进行确定,长度大于10m的钢管为便于施工可拆分为多节在现场压管时焊接接长;前撑钢管预注浆位置需钻出泄浆孔,泄浆孔设置位置应根据地基土质选择较佳持力层并与后述囊袋设置位置一致。

②接头套管:当前撑钢管采用2节以上钢管现场接长时,为保证钢管自身接长后的刚度,宜设置接头套管,接头套管内径略大于前撑钢管外径,接头套管长度无设计要求时不宜小于400mm,一端套在待接长的上部钢管底部并提前焊接牢靠,另一端在压桩过程钢管接长时套接在下部钢管端部,所有焊接均采用满焊形式。

③管尖:为便于前撑钢管压桩施工,宜在最底部钢管前端焊接管尖,根据土质情况可选用十字桩尖、开口型钢桩尖、锥形桩尖3种形式。

④囊袋:为达到本工法施工的效果,同时最大限度提高经济效益,本工法在前撑钢管外侧设置2~4个囊袋,注浆过程通过高压胶管限位将水泥浆注入囊袋内,在钢管外壁形成数个托盘,通过较佳持力层深度及厚度的选择进行囊袋位置及尺寸的确定,将托盘设置在较佳持力层内,降低施工成本的同时实现承载能力最大化。

⑤高压胶管:前撑钢管注浆时,根据工法特点需精准位置注浆,为保证注浆位置与设计工况一致,需在钢管内部较深位置设置封堵措施,本工法提供一种高压胶管,下沉至设计深度后进行增压封堵,以保证注浆位置准确。

2.2.4 插入前撑钢管

前撑钢管采用振动压桩方式进行插入,采用不小于550型挖机安装振动机械手采用静压法插入前撑钢管,前撑钢管采用多节现场接长时,前一节钢管静压至端部高出地面500mm时,起吊并人工辅助就位后一根钢管通过接头套管套接在前一节钢管顶部,重复前序工作直至打压至设计标高。

根据现场土质情况,可能存在部分前撑钢管静压施工难度较大的情况,必要时可采取引孔措施。

2.2.5 前撑钢管注浆

前撑钢管静压至设计标高后,随注浆管沉入高压胶管,送至囊标顶标高位置,采用空压机对高压胶管增压固定后,将预先拌制的水泥浆液泵送至前撑钢管内部,通过泄浆孔充满囊袋,注浆泵需设置压力表,通过注浆压力及注浆量双重控制。

前撑钢管注浆顺序应采取“注一跳一”施工,通过高压胶管辅助采取囊袋式注浆方法进行分段精准注浆。

2.2.6 前撑钢管内部碎石回填

前撑钢管注浆至基坑开挖底标高位置后,上部钢管内部不需要继续进行注浆,采用集配良好的碎石回填充满即可。

2.2.7 前撑钢管顶部焊接锚固钢筋

前撑钢管静压至设计标高后,在前撑钢管顶部外围一圈焊接锚固钢筋,需满足锚固长度要求及设计要求,为缩短施工周期,该工序也可提前至与前撑钢管注浆同步进行。

2.2.8 竖向支护结构与前撑钢管顶部连接

一般对于采用地下连续墙、型钢水泥土搅拌墙、灌注桩排桩支护等形式的竖向支护结构,与前撑钢管顶部连接位置,可采用竖向支护结构预留锚固钢筋,连接节点位置浇筑圈梁形式进行连接形成稳定的受力体系。

2.2.9 试验与检测

对于竖向支护结构(地下连续墙、型钢水泥土搅拌墙、灌注桩排桩支护等),按照《建筑基坑支护技术规程》(JGJ120-2012)的要求进行桩身完整性以及承载力检测。

对于前撑注浆钢管,待注浆液及上部圈梁达到设计强度后,按照随机抽取原则选取不少于3根前撑钢管,顶部割断并设置千斤顶,分5级进行加载,每级加载时间间隔1小时,在注浆钢管离钢管顶部1.5m~2.0m位置设置内力监测点,每个应力监测点四周各贴1个总计4个量程不小于最大加载量的应变片(计)。

2.2.10 前撑拆除

主体结构与竖向支护结构之间换撑构件施工完成并达到设计强度或回填夯实后,方可进行前撑拆除作业,前撑拆除后对地下室外墙、基础筏板、楼板等部位的钢管洞口进行打凿以及封堵。

3 施工关键控制点

3.1 钢管加工

钢管现场分段进行焊接加工,根据现场具体土质确定钢管底部是否焊接桩尖,土质较差的情况可不用焊接桩尖。在钢管底部分三段开设直接3cm的注浆孔,每段开设6个孔洞,在孔洞外侧利用塑料囊袋包裹固定封牢固,囊袋采用钢囊箍进行固定。约束囊袋按照三个单独分开加工,避免在钢管下压过程中有局部破损(图 3)。

图3 钢管加工示意图

3.2 打设钢管

一般在打设钢管时需进行挖沟槽进行引孔,如若土质较差,前撑钢容易打入可直接利用带振动臂挖掘机直接压入预定深度。在压入钢管时要注意压入角度,角度太大钢管难以压入,角度太小对基坑安全不可靠。故在打设钢管时需使用振动臂挖掘机先将钢管压入一定深度,再调整角度。如角度存在较大偏差及时进行调整,待到满足要求后可继续下压直至压入指定标高。另外,特别注意工序的衔接以及进度的控制,一定要在主楼的高压旋喷及压密注浆等完成前完成前撑式钢管的工作,以免后期出现无法压入或者压入困难的现象。

图4 现场打设钢管

3.3 钢管注浆

前撑式注浆钢管在注浆过程中需保持底部密封。为保证现场注浆过程的顺利,需采用专用的封闭气囊进行真空注浆。本封闭气囊是通过吊绳将其放置在底部位置,再通过空气压缩机将中间的橡胶气囊撑开,使得管内压力较大,再通过中间注浆钢管将浆液压入通过预留的孔洞形成前段扩大头。

图5 封闭气囊

4 工艺不足及优化建议

4.1 工艺不足

①前撑式注浆钢管施工需穿越外墙及地下室底板,虽然在底板及外墙有加固堵漏措施且通过止水钢板进行止水,但难免还是会存在渗漏的隐患。

②在建筑施工中,一般主楼存在电梯井与集水坑,在设计过程中,按照设计要求一般无法完全避开集水坑及电梯井,如果避开一般间距过大不能保证基坑的整体安全。

③采用前撑式注浆钢管支护技术基坑底部通常需采用配筋垫层的做法,配筋垫层需随挖随浇筑混凝土,对施工整体流程及施工速度提出了挑战。

4.2 优化建议

针对前置式注浆钢管施工技术,在基坑围护设计阶段可通过计算,适当调整前撑钢管的间距避开电梯井及集水井位置,同时在穿越地库底板及外墙区域设计加强防水做法。如留设后浇带后期采用微膨胀混凝土进行修补等方式。

5 结语

前撑式注浆钢管支护技术是新型基坑支护技术。通过现场的施工及实施,不仅能大大提高现场的工作效率节省工期,对于需要做两道水平支撑的基坑围护只需要做一道支撑,能够创造巨大的经济效益及社会效益。前撑式注浆钢管的成功实施,也为新型基坑支护模式创造的有利条件,为后续的基坑围护提供了引路与借鉴。