截面几何形状对铝材淬火后粗晶环厚度的影响

2020-08-05单铁城陈念东孙巧玉李亚静董必坚付学丹

单铁城,陈念东,孙巧玉,李亚静,董必坚,付学丹

(1.沈阳非晶金属材料制造有限公司,辽宁 沈阳110000;2.辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着汽车工业的高速发展,产品不断更新换代,越来越多的铝制品被投入到汽车配件加工产业中。由于汽车配件对质量要求较高,金属缺陷控制较严这一特点,对锻造用挤压棒粗晶层厚度这一影响锻件质量的缺陷有明确限制。实际生产中影响因素众多,挤压过程情况复杂。李飞庆[1,2]等人发现增加(Mg、Cr、Si)等元素的含量及降低挤压速度可降低铝合金粗晶环厚度。笔者结合生产实际,总结了不同直径的挤压棒及不同断面形状的铝合金挤压产品粗晶环形貌的产生规律。

1 试验目的

本实验的创新点在于从断面几何形状及尺寸的角度出发,结合粗晶环产生的经典理论,验证粗晶环的形成原因。并从工业批量生产的角度,提出控制粗晶组织厚度的建议方法,从而达到实现批量生产,提高成品率的目的。本次试验分为如下2个方向:

(1)对比不同直径的铝合金棒材粗晶环厚度的差异。

(2)对比不同形状的铝合金挤压产品粗晶环形貌的差异。

2 试验过程

2.1 试验准备

截面尺寸为φ20mm、φ25mm、φ32mm的铝合金圆棒及边长为40mm的铝合金方棒。

2.2 试验过程

2.2.1 在线挤压过程

挤压过程如下:

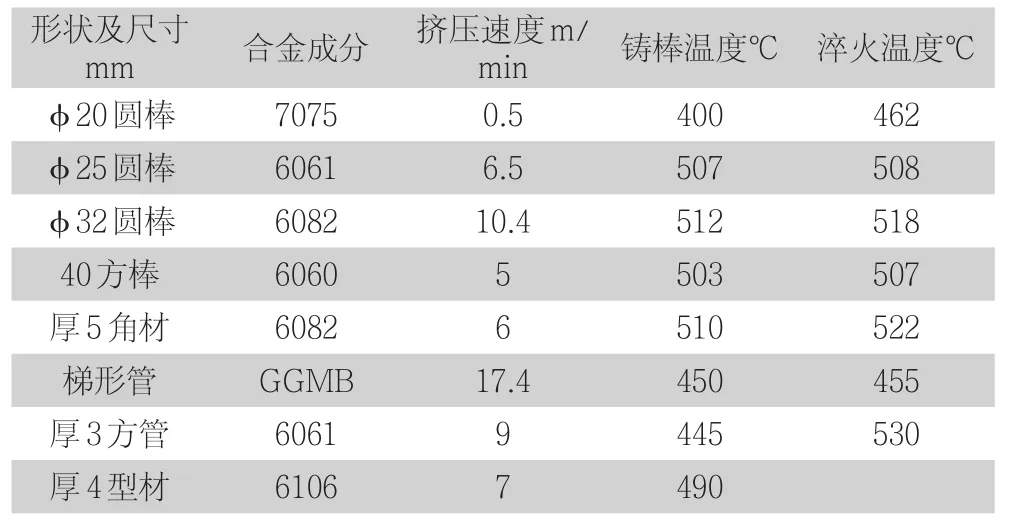

将模具、挤压筒、铸棒加热后,采用18MN、20MN及27.5MN挤压机进行在线挤压,挤压参数如表1所示。

表1 挤压工艺参数

2.2.2 宏观组织检测

将各个形状铝材的低倍料样按照GB/T3246.2-2012进行机械加工及浸蚀处理后,观察其宏观组织。

3 试验结果与分析

3.1 宏观组织检测

宏观组织检测如图1所示。(a)~(d)为棒材,(e)~(h)为管材及型材。

3.2 检测结果

全部试样测量后结果如表2所示。所有铝材料样经宏观组织检测全部出现粗晶。所有出现的粗晶组织沿产品外壁向内侧衬度逐渐降低,形成粗晶环。φ20~φ32的圆棒粗晶层厚度为0.1mm~0.4mm,边长40的方棒粗晶层厚度为10mm~15mm。方管不同位置的粗晶层厚度为3mm~4mm。其余断面的型材粗晶层厚度为1.4mm~10mm。

表2 粗晶测量结果

4 探讨

由检测结果可知:①不同形状断面的铝材粗晶层厚度差异明显。对比圆棒与方棒及型材不难发现:圆棒粗晶层厚度均匀程度较高;方棒及方管次之;断面为不规则图形的梯形管及型材等粗晶层厚度均匀程度最低,且不同位置粗晶层厚度差异明显。粗晶层厚度最大位置为角,脚等断面厚度相差较大,金属变形不均匀程度较高处。由此可以发现,铝材粗晶组织多产生于挤压成型过程中与模具工作带接触位置,随着偏离几何中心位置距离增大而逐渐加深(如图1-h),断面几何图形越规则,最大粗晶层厚度越低且越均匀。因此可以认为,粗晶组织产生原因是由于挤压制品边部与模具工作带发生剧烈摩擦,引起变形不均匀所致。张胜华[3]采用透射电镜对LY12合金挤压棒的粗晶组织进行观察后将其解释为铝材粗晶组织产生原因是挤压成型过程中,与工作带接触的铸锭发生剪切变形,储备了很高的畸变能,促使形成的切变区内金属第二相粒子聚集,钉扎作用消失,导致晶界迁移运动,晶粒在没有阻力的情况下迅速长大,形成粗晶组织。周令德[4]采用双孔模具将5A06合金铸锭挤压成为φ30的棒材,同样得到类似结论。②对比不同直径的棒材可以发现,粗晶层厚度并未随棒径改变而大幅明显改变。③对比厚5角材、梯形管及厚3方管的挤压工艺可知,当采用较低的棒温和较高的挤压速度时,粗晶层厚度较高;采用较高的棒温较低的挤压速度,粗晶层厚度较低。分析认为棒温较高时,变形温度较高,变形均匀程度较高,因此粗晶层厚度较低,反之亦然。曹光泽[5]通过提升挤压筒温度至510℃,采用约500℃的棒温挤压6A02合金管材同样使粗晶层厚度的到了明显的控制。④对比φ32㎜6082合金圆棒和边长40mm6060合金方棒可知,使用较高的棒温时,使用较高成分的合金,对粗晶环的控制效果较为明显,这与曹振华[2]等人的试验结果一致。因此可以认为,针对不同成分合金铝材宜采用不同挤压工艺,变形温度不宜过高或过低。

5 结论

(1)铝材粗晶层厚度与变形均匀程度有关,变形均匀程度较低的位置,铝材粗晶层厚度较高。

(2)断面形状对铝材粗晶层厚度的影响较尺寸影响更为明显。

(3)为最大限度降低粗晶层厚度,建议提高变形前温度以保证变形均匀程度。