定义到统一模型的船舶三维工艺信息集成

2020-08-05张亚运伍英杰马彦军田榴敏

张亚运,伍英杰,马彦军,田榴敏,肖 赟

(1. 沪东中华造船(集团)有限公司 信息技术研究所,上海 200129;2. 上海交通大学 船舶海洋与建筑工程学院,上海 200240)

关键字:集成策略;模型轻量化;三维标注;统一模型

0 引言

三维作业指导书使用定义到统一数字模型的集成工艺信息对生产环节中的中间产品进行了数字化作业指示。目前,三维作业指导已广泛应用于航空和汽车工业,但其在船舶工业的应用才刚刚起步。同时,国内关于船舶工业实施三维作业指导的研究多集中于作业指导书的形式、基于国外CAD软件和三维作业指导平台的二次开发、针对船舶制造中特定生产环节的具体应用等方面[1-4]。然而,基于自主造船CAD软件,从设计源数据开始进行工艺信息的系统集成与开发,而后在自主三维作业指导平台进行应用实践等领域的研究工作尚为空白。

为实现基于自主造船设计系统(Ship Product Design,SPD)的三维工艺信息的系统集成,支撑自主三维作业指导平台在船舶工业的应用实践,需要制定合适的工艺信息集成策略,并解决SPD系统的模型、标注在三维作业指导平台上应用时的模型轻量化、三维标注生成等问题。

实现工艺信息的集成,即将标注、属性等非模型信息定义到统一的工艺模型上,具体表现为将从SPD抽取的模型、标注、属性等数据文件相互一一对应地关联起来。这里采用在所有数据文件中嵌入模型 ID字段信息的方法,以期达到模型与标注、属性的唯一对应,以及各个信息之间可以直接索引的效果。

为满足设计要求,SPD系统中的船体模型采用直线圆弧样条曲线的表达方式,以便在建模过程中支持较高建模精度下的模型编辑功能。但三维作业指导平台只会使用三角面片对模型进行三维展示,精度也有所降低。由此,结合SPD系统的具体实际,采用降低弧线段分割密度的方法对船体模型进行轻量化转换,以满足三维作业指导的模型显示需求。

SPD系统拥有对模型进行自动二维标注的功能,暂不支持三维标注,但三维作业指导需要使用三维标注对三维模型进行说明。这里采用结合SPD模型对二维标注进行转换的方法,生成三维标注。

通过上述集成策略的使用以及相关问题的解决,以期实现基于SPD设计系统的工艺信息集成,能够在自研三维作业指导平台上实施作业指导,并使用工程实例验证上述技术路线的可行性。

1 信息集成策略

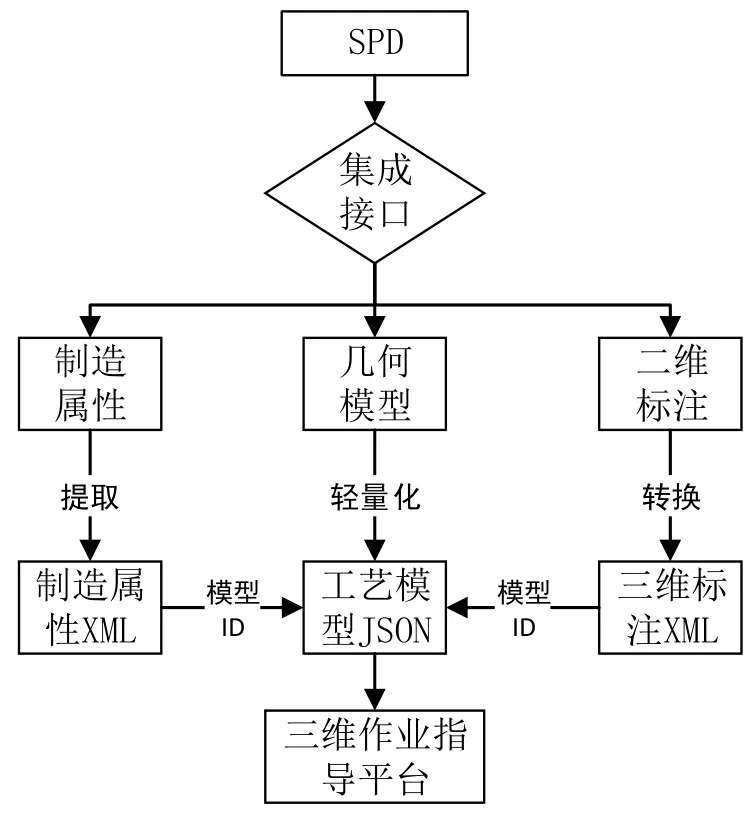

如图1所示,在获取到轻量化三维模型、三维标注、制造属性等数据后,分别将其按照指定格式存储为JSON、XML类型的数据文件,并通过模型ID将3种信息一一对应关联,从而将标注、属性定义到统一的工艺模型上,实现了工艺信息数据集的可检索、可解析和可结构化组织,为在三维作业指导平台上的应用提供了数据支撑。

2 三维模型轻量化

图1 三维工艺信息集成策略

三维模型本身的复杂性决定了模型庞大的数据量,如果不对三维模型进行轻量化,则将使供终端渲染的中间数据交换文件过大,对计算机资源要求也较高,无法满足制造现场快速浏览三维模型的需求。中性显示模型数据交换采用三角面片表示零件的几何形状,具有实现快速浏览的显著优点,本文采用的就是这种数据交换模式[5],即将SPD的三维模型数据输出为三角面片供终端渲染使用。SPD在对三维模型的面片划分过程中,遇到模型实体的边界是曲线时,要将曲线拟合成近似直线段来进行描述,这与输出模型时的轻量化控制密切相关[6]:1)拟合划分得到的直线段越密集,三角面片数就越多,精度越高,中间模型文件则越大;2)划分得到的直线段越稀疏,三角面片数就越少,精度就越低,中间模型文件就越小。

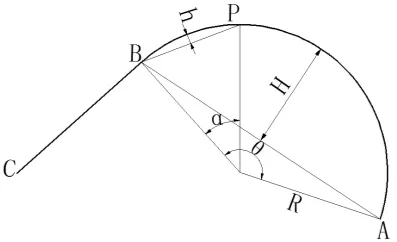

SPD系统采用圆弧直线样条来描述曲线,以下图2中的曲线ABC为例,其描述格式为(A点坐标(XA,YA),AB段圆弧的半径R,B点坐标(XB,YB),0(标识BC两点之间为直线段),C点坐标(XC,YC))。

图2 SPD圆弧直线样条曲线

通过设定圆弧段拱高对圆弧样条曲线进行精度控制步骤如下。

1)设定圆弧段拱高阀值σ。

2)计算划分角度α。只有当AB圆弧段的拱高H>σ时,AB圆弧才段需要划分,划分的原则是要使得划分后的 PB段拱高h≤σ,则划分角度α=2arccos(1-σ/R)。

3)计算划分段数N,N=θ/α向下取整再+1。

4)计算所有划分点PK(K=1, 2, 3…N)。

由A、B这2个点确定直线方程为

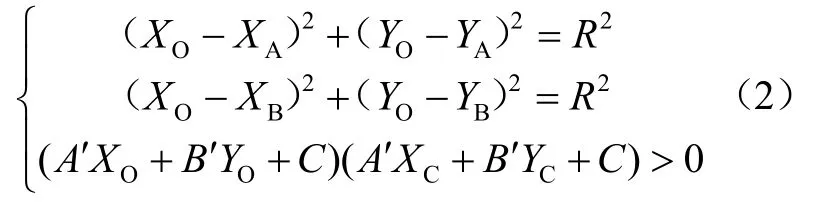

由方程组计算O点(XO,YO),如下:

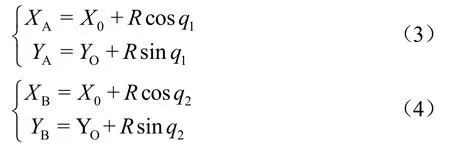

由极坐标计算圆弧段起始角度θ1与终止角度θ2。

计算各等分角度Ak为

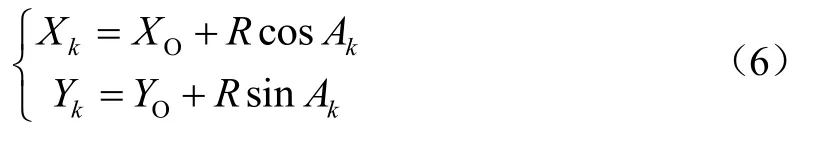

计算坐标Pk(k=1,2,3…N)为

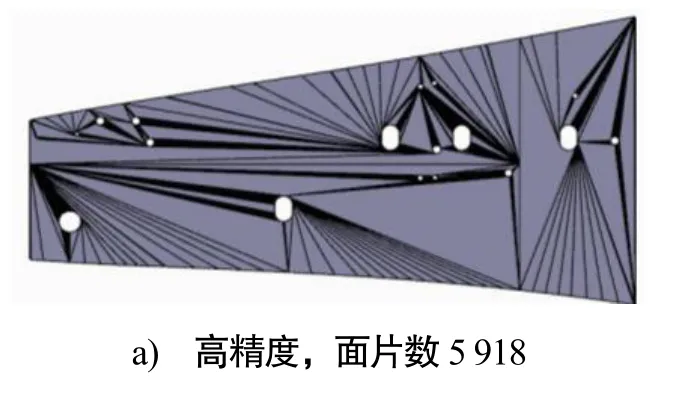

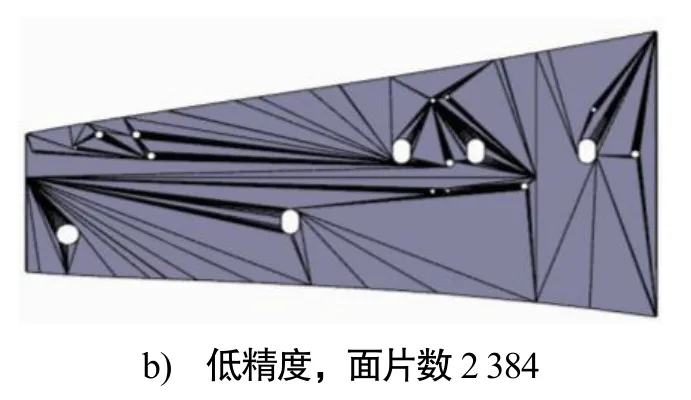

如图3所示是设定2个不同σ值的情况下,一块船体结构板转换成面片模型时的面片数对比,其中图3b)中面片数约为图3a)中的40%。所以,使用SPD输出面向三维作业指导的轻量化模型时,一般采用一个满足终端显示精度要求的较大阀值θ来进行拟合划分,从而输出较轻量化的模型数据文件。

图3 船体板模型三角面片化精度控制

3 三维标注生成

基于SPD,为了实现三维作业指导平台快速生成三维标注数据,本文采用了由已有二维标注直接生成三维标注的方法。三维标注位置由所在标注平面法矢和标注基点决定,考虑到SPD二维工程图纸上的视图模型与三维设计模型一一对应,且SPD记录了二维标注的局部坐标系、对应的三维模型所在的三维模型空间坐标系和标注的二维绘制数据等信息,通过计算得到三维标注平面法矢和标注基点,便可构造出三维标注。

3.1 标注平面法矢计算

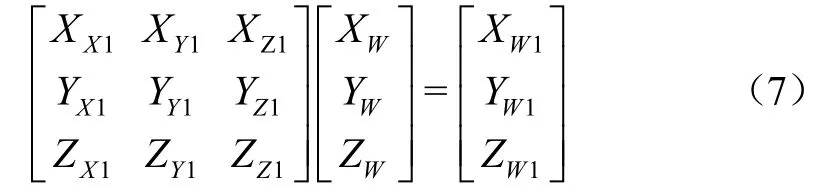

SPD绘制二维标注所在的基准坐标系为O-UVW,二维标注绘制于UOV平面上,W为平面法向。O-UVW对应于一个全船三维坐标系下的局部坐标系O1-X1Y1Z1,将法向W通过坐标转换到全船三维坐标下,即可得到三维标注绘制平面的法向向量W1,如式(6)

3.2 标注基点计算

在二维图纸中,尺寸标注和引线标注是最常用的,二者需要转换计算的标注基点有所不同,如下图所示。

图4 二维标注的标注基点

针对船体小组立和管子零件,其标注基点的转换计算策略分别如下。

3.2.1 船体结构三维标基点注转换策略

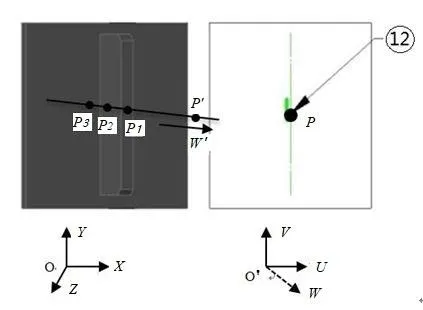

在船体结构的二维标注中,尺寸标注类型已包含三维标注基点数据,但引线标注仅含有二维标注数据,所以需要计算得出三维标注基点,如下图 5所示,计算引线二维标注基点对应的三维标注基点的步骤如下:

1)将二维标注基点P(UP, VP,0)转换到全船三维坐标系下,得到三维点P'(XP',YP',ZP'),计算采用式(6);

2)将垂直于视图平面的W向量转换到三维模型空间中,得到相应三维方向的向量W',计算采用式(6);

3)三维点P'与W'确定一空间直线L,直线L与三维模型实体产生一系列的实体交点,实体最上端的交点取为二维标注基点对应的三维标注基点。

图5 船体结构二维标注基点转换计算

3.2.2 管子三维标注基点转换策略

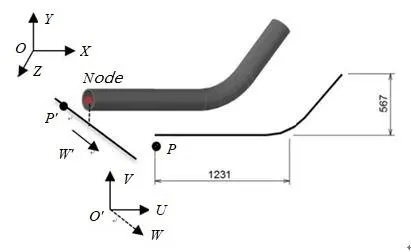

SPD系统将三维管路模型在二维标注坐标平面上投影,三维管路节点(端点、中点等)投影出的二维节点,便是二维标注的标注参考基点。因此,可以将相应的三维管路节点作为二维标注的三维标注基点。已知二维视图坐标为O'-UVW(其中O'、W项在SPD中默认为垂直于视图平面的(0, 0, 1)),对应的三维模型视区坐标系O-XYZ,如下图6所示,以前视图的线性标注为例,说明三维标注基点的计算步骤。

1)将二维标注基点P(UP, VP,0)转换到三维模型空间中,得到三维点P'(XP', Y P', Z P'),计算采用式(6);

图6 管子三维标注基点转换计算(单位:mm)

2)将垂直于视图平面的W向量转换到三维模型空间中,得到相应的三维方向向量W',计算采用式(6);

3)三维点P'与W'确定空间直线L,求取距离直线L最近的三维管路模型节点Node,并取为三维标注基点。

4 三维工艺信息集成系统开发与实例验证

以VS C++为开发工具,使用面向对象的方法实现了基于 SPD的三维工艺信息集成接口模块的开发。而自研三维作业指导平台系统,则通过三维工艺信息集成模块与SPD实现信息对接,并使用三维交互、结构树、属性表、多视图等功能进行三维作业指示。

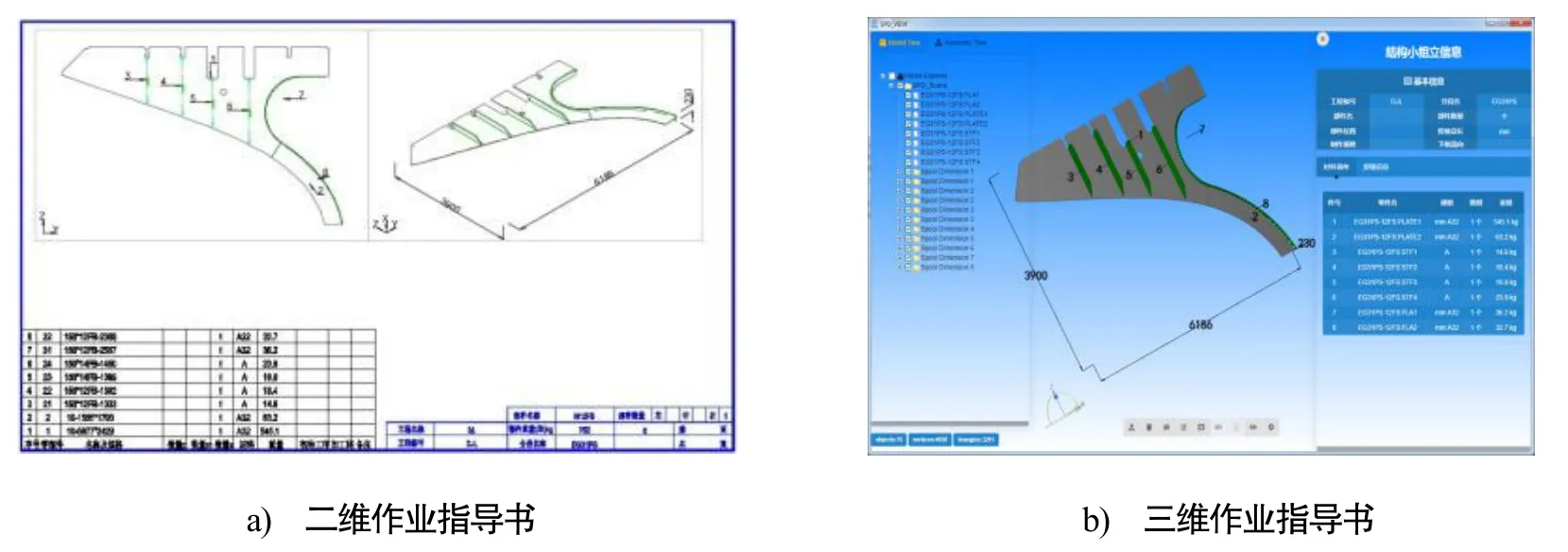

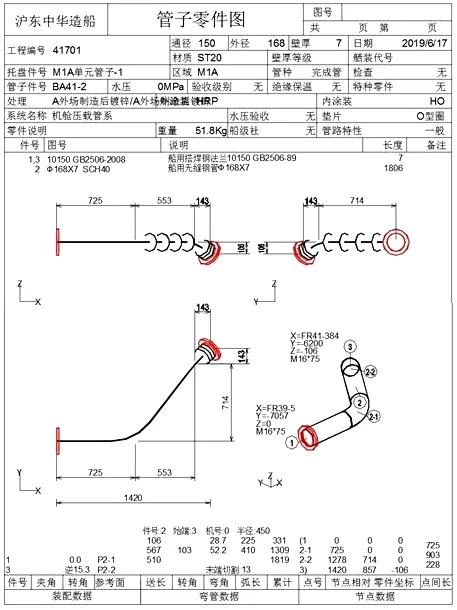

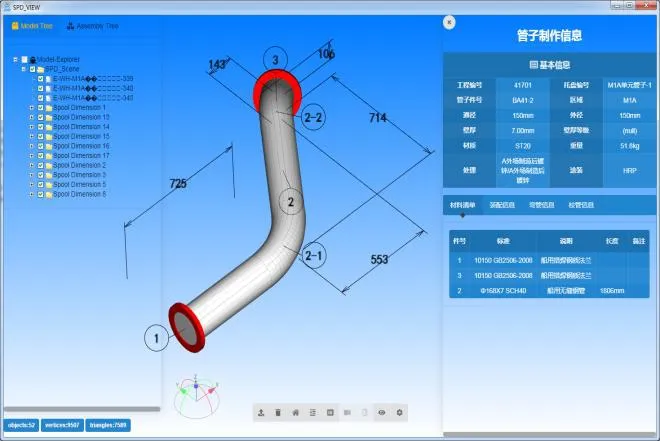

选取了SPD系统的多艘实船设计数据,对一系列船体小组立和管子零件模型进行了集成转换输出,将获取的三维工艺集成信息在三维作业指导平台上进行工程验证。图7和图8

分别选取了一例船体小组立和管子零件在转换前和转换后的结果进行展示,结果显示SPD的轻量化几何模型可以准确渲染、转换生成后的三维标注,并准确地描述产品的尺寸信息和制造属性以满足制造需求。

5 结论

实例验证的结果表明:

1)信息集成策略满足了将离散的工艺信息定义到统一三维模型的需求,并支持在三维作业指导平台上对集成工艺信息的结构化组织和快速索引;

图7 船体小组立作业指导书

a) 二维作业指导书

2)轻量化后的SPD几何模型满足了三维作业指导平台在终端机器上的低负担渲染要求;

3)由二维标注转换得到的三维标注对模型的描述准确,可见本文中信息集成思路是可行的,且基于自主设计系统 SPD和自研三维作业指导平台的研究思路也为后续进一步拓展研发提供了有力的技术基础支撑。

图8 管子零件作业指导书(单位:mm)