预浸料的制备工艺及应用

2020-08-04陈培忠王克俭

陈培忠 王克俭

(北京化工大学机电工程学院成型制造研究中心)

1. 引言

预浸料是指树脂基体以一定方式浸渍于增强纤维上,形成厚度均匀的带状或薄片状半成品片,是复合材料由原料向制品过渡的中间产品。其中包含有基体树脂和增强体纤维。预浸料按物理状态可以分成单向预浸料、单向织物预浸料、织物预浸料;按宽度可以分成宽、窄带(几毫米到几十毫米)预浸料,而按树脂基体不同可以分成热固性树脂预浸料和热塑性树脂预浸料;按增强材料不同可以分成碳纤维预浸料、玻璃纤维预浸料、芳纶预浸料;根据纤维长度不同又可以分成短纤维预浸料、长纤维预浸料和连续纤维预浸料。

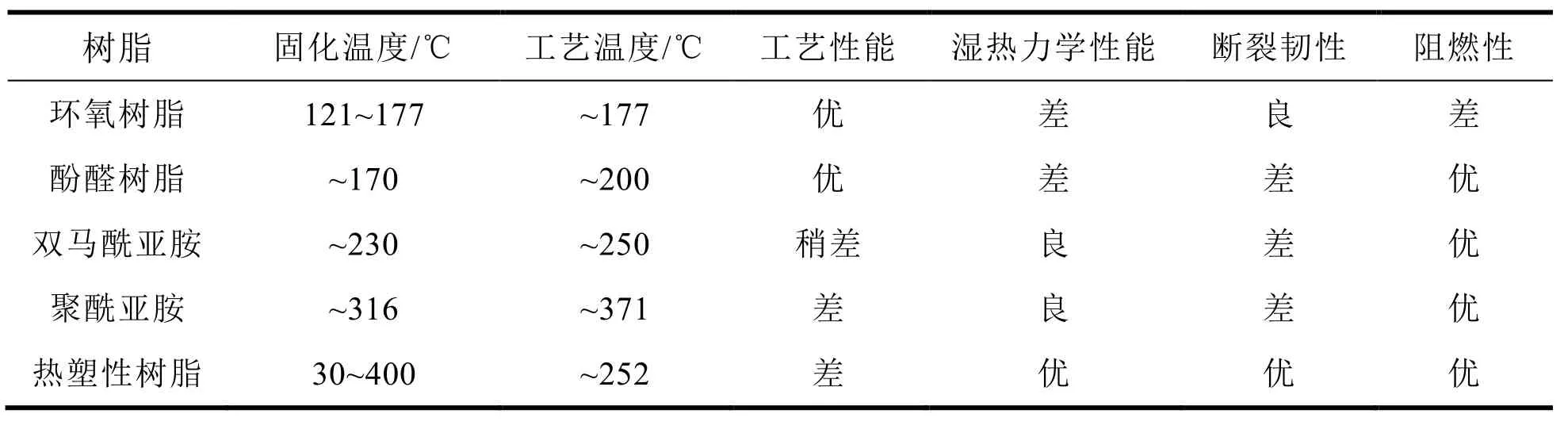

其中树脂基体赋予了复合材料优良的力学性能、热性能、耐化学腐蚀性能和易加工性能,增强纤维则主要决定了复合材料的机械性能。大部分的热塑性树脂都可作为连续纤维增强热塑性聚合物复合材料的基体,从通用的树脂聚丙烯(PP)、聚乙烯(PE)到特种工程树脂聚苯硫醚(PPS)、聚醚醚酮(PEEK)等都可以选用,常见不同类型树脂基体的基本性能对比见表1。

2. 预浸料的制备工艺

在60年代,预浸料随着高性能纤维(碳纤维、芳纶纤维等)的研制成功而开始研究。它最初的制备方法是将一束一束的纤维平行靠拢在玻璃板上并往里倾注树脂基体。在70年代,连续高性能纤维的生产发展为工业化,通过湿法制造的预浸料也发展到了机械化,但是存在设备简单、存在溶剂挥发、树脂含量控制精度不高等缺点。后来研发了干法工艺,由于干法制备过程中不需要溶剂溶解树脂,所以不存在溶剂挥发的问题,且树脂含量控制精度较湿法高,因而逐渐替代了湿法工艺。我们就对热固性预浸料和热塑性预浸料的制备方法进行阐述。通常,热固性预浸料的制备方法有湿法和干法两种,热塑性预浸料的制备方法则有熔融浸渍、粉末浸渍、溶液浸渍、纤维混编、薄膜叠层等[1]。

表1 不同类型树脂基体的基本性能对比

2.1 热固性预浸料制备方法

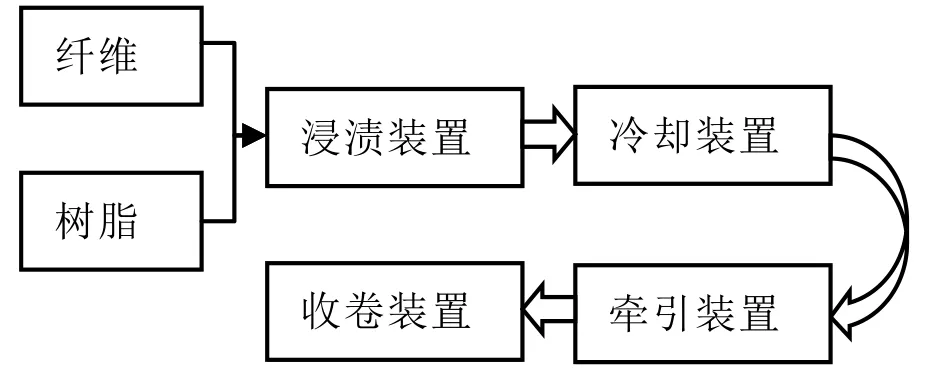

(1)湿法——湿法也称溶液法,其工艺过程如图1所示,将树脂基体溶于一种沸点较低的溶剂中,从而形成一种特定浓度的溶液,随后再将纤维束或者织物按一定的浸渍速度对树脂溶液进行浸渍,并用计量辊筒来控制树脂的含量,随后通过烘箱来干燥预浸料并挥发沸点低的溶剂,最后把浸渍料进行收卷。湿法的特点是设备简单、操作方便、通用性大。而该方法的缺点是难以对增强纤维与树脂基体比例进行精确的控制,因而不易实现预浸料中树脂基体的均匀分布。此外,溶剂的挥发量难以控制并且挥发还会造成环境污染,所以湿法工艺在国外已逐步被淘汰[1]。

图1 湿法制备预浸料工艺图

(2)干法——干法也称热熔法,首先是将树脂在高温下熔融,然后通过不同的方式浸渍增强纤维制成预浸料。按树脂熔融后的加工状态,可以将干法分为一步法和两步法[2]。其中一步法是直接将纤维通过含有熔融树脂的胶槽浸胶,然后烘干收卷。两步法是先在制膜机上将熔融后的树脂均匀涂覆在浸胶纸上制成薄膜,然后与纤维或织物叠合经高温处理。

干法的优点是预浸料的树脂含量可以精确控制,因此制品不仅表面外观好而且制成的复合材料空隙率低,避免了因空隙带来应力集中。它的缺点是设备比较复杂,制作工艺繁琐,对树脂的熔点有要求。对于厚度较大的预浸料,树脂容易浸透不均匀。

刘宝峰[5]等人比较了通过溶液法和热熔两步法工艺所制备的玻璃纤维预浸料,发现制品的工艺性能相似,外观和复合材料力学性能方面,热熔法优于溶液法。

2.2 热塑性预浸料制备方法

(1)熔融浸渍法——如图2所示,将增强纤维连续与(熔融的)热塑性树脂连续通过预浸渍装置,装置中有挤出机,可以对连续提供树脂并对其加热。树脂的含量由计量辊筒进行控制。树脂与纤维接触直接浸渍,充分浸透纤维从而得到复合材料预浸料。该方法的优点是树脂的含量控制容易,预浸料挥发分含量低(无溶剂),减少了环境污染同时减少了材料(特别是增强材料)的损失。它的缺点也很明显,第一是对树脂的黏度有较高要求且树脂在加工过程中流动性要好。第二是树脂长期在高温的熔融的状态下,因此树脂发生降解的可能性大大提高,从而对所制备的复合材料的性能产生影响。

图2 熔融浸渍工艺流程图

(2)粉末浸渍法——粉末浸渍法是将带静电的树脂粉末沉积到已被吹散的纤维上,再经过高温处理使树脂熔融嵌入到纤维中。粉末法的最大特点是能快速连续生产热塑性预浸料[3],纤维损伤少,工艺过程历时少,聚合物不易分解,具有成本低的优势。这种方法的不足之处在于树脂粉末直径必须在 5~10 μm,而直径在 10 μm以下的树脂颗粒的制备难度大,且与浸润所需的时间、温度、压力有关。

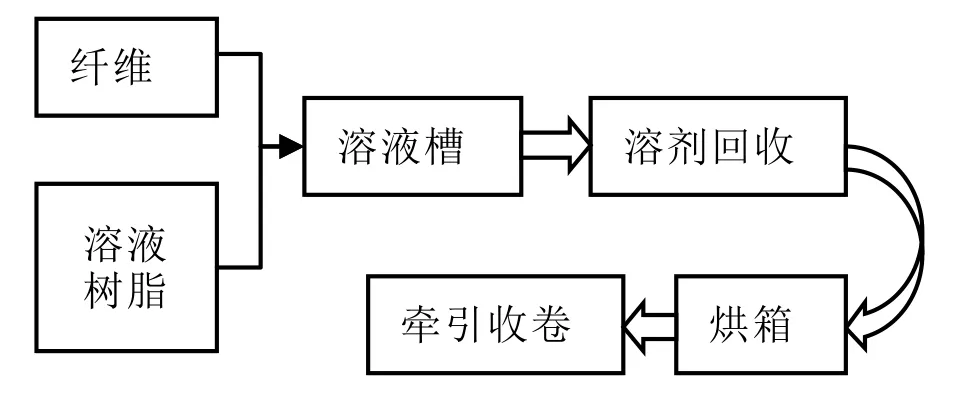

(3)溶液浸渍——溶液浸渍法就是将基体树脂用一定的溶剂完全溶解形成溶液,再将纤维丝束通过装有基体树脂溶液的浸浆槽,使得纤维上沾有树脂,然后等待树脂与纤维充分的浸渍后将溶剂除去、烘干,最后得到预浸料[4]。该法的优点是树脂基体容易浸透增强材料,可制造厚型预浸料且设备造价较低。它的缺点是对树脂的沸点有要求,对与PEEK、PPS(结晶型)树脂,没有合适的低沸点溶剂可溶因此不便用溶液法进行预浸。溶剂的使用也会产生很大的环境污染问题。

图3 溶液浸渍工艺示意图

(4)纤维混杂法——纤维混杂法是先将热塑性树脂纺成纤维或纤维膜带,再根据含胶量的多少将增强纤维与树脂纤维按一定比例紧密地并合成混合纱,然后将混合纱织制成一定的产品形状,最后通过高温作用使树脂熔融,嵌入纤维中[5]。纤维混杂法的优点是树脂含量易于控制,树脂浸润过程与预浸料固化过程同时进行,纤维能得到充分浸润,可以直接缠绕成型得到复杂外形的制件。缺点是在树脂浸润过程中,树脂难以实现均匀浸润,同时织造过程中易造成纤维损伤。

(5)薄膜层叠——薄膜层叠方法就是将增强体纤维放在聚合物薄膜之间,加热熔融后的树脂浸渍纤维,得到复合材料的预浸料[6]。该工艺的优点是操作简单。缺点是热塑性树脂尤其是高性能热塑性树脂在熔融状态下黏度很大,不利于纤维的浸渍,因此该方法制备得到的复合材料性能不高。

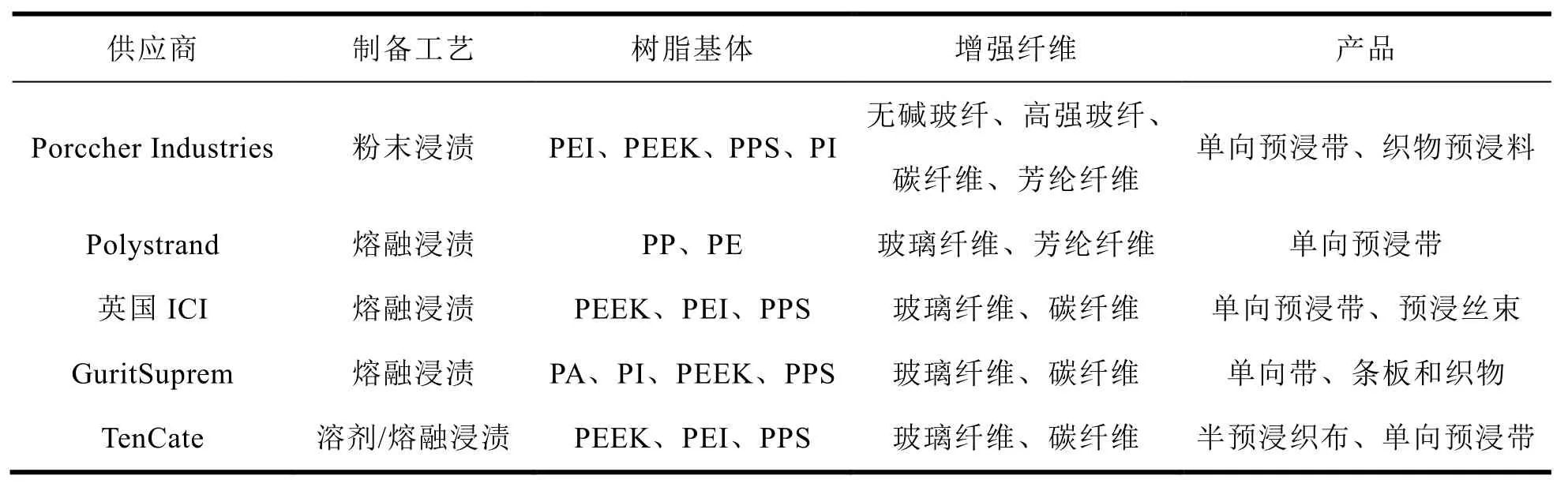

2.3 主要预浸料供应厂商及产品

国外比较著名的预浸料生产商有:Toray(东丽)、Hexcel(赫氏)、Cytec(氰特)、GuritSuprem(固瑞特)和TenCate(腾卡特)等[7],其中一些主要的制备工艺以及产品如表2所示,国外的单向预浸带的主要制备方式为熔融浸渍法。东丽公司的预浸料产品主要用于航空和汽车应用领域,是波音和空客公司碳纤维材料的主要供应商。自20世纪初,东丽公司就与空客和波音公司签署了长期预浸料供货协议,提供一般航空工业用结构复合材料用预浸料;GuritSuprem公司具有向风能、船舶舰艇和轨道交通行业供应预浸料的较长历史。主要产品包括三大品类:一般预浸料、高固化温度预浸料和低固化温度预浸料。

我国预浸料产品的应用目前仍集中在相对低端的体育休闲产业,在航空航天、工业应用占比较少,航空航天、风电、汽车和轨道交通等高端工业领域的预浸料产品仍然依赖进口。国内比较著名的预浸料生产厂商有光威复材、中航复材以及江苏恒神等。江苏恒神股份有限公司是一家集碳纤维及复合材料设计、研发、生产、销售、技术应用服务为一体的国家高新技术企业。公司采纳了世界一流碳纤维企业的发展模式,是国内唯一一家具有自原丝、碳纤维、上浆剂、织物、树脂、预浸料、复合材料制品到设计应用服务的完整产业链的企业。威海光威复合材料股份有限公司是专业从事碳纤维、碳纤维机织物、碳纤维预浸料、碳纤维复合材料制品及碳纤维核心生产设备的研发、生产与销售的高新技术企业。公司拥有碳纤维全产业链,主要产品包括各型碳纤维、碳纤维机织物、碳纤维预浸料、玻璃纤维预浸料、碳纤维复合材料制品及碳纤维核心生产设备(具备碳纤维、碳纤维复合材料生产设备设计制造及生产线建设能力)等。

表2 国外主要预浸料供应厂商

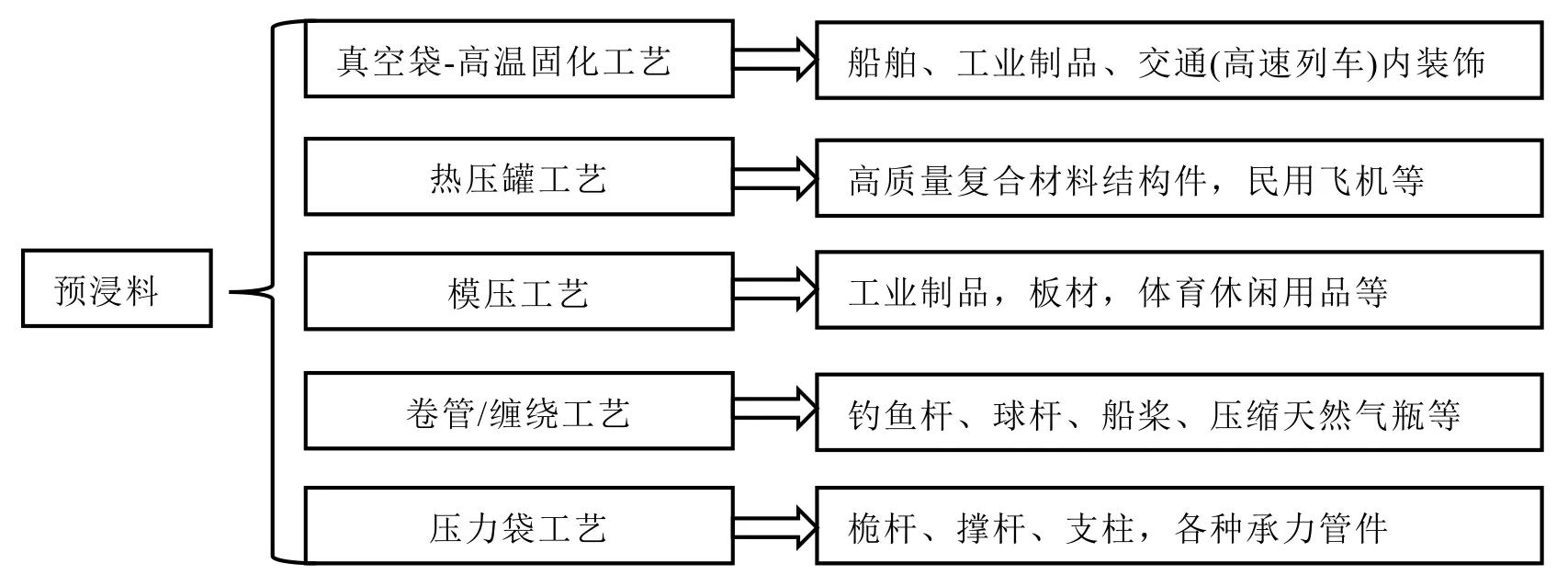

图4 预浸料成型工艺及应用

与热固性纤维复合材料相比,热塑性纤维复合材料的优势表现于以下几个方面:一是可回收性,热塑性纤维复合材料在达到一定熔点后,可以实现二次成型,而热固性碳纤维复合材料不具备这种特性,无法实现回收利用;二是热固性纤维复合材料预浸料需要低温保存,而热塑性纤维复合材料在储存期、储存条件等方面没有要求;三是热塑性纤维复合材料制品在成型过程中与热固性纤维复合材料发生的反应不同,在成型周期上时间更短,生产效率相对更高。

3. 复合材料成型工艺及应用

预浸料作为复合材料由原料向制品过渡的中间产品,并不能直接的进行应用,而是要经过进一步的加工处理制成成品才能应用。如图4所示,从预浸料到成品的加工工艺主要有:真空袋-高温固化工艺、热压罐工艺、预浸料模压工艺(PCM工艺)、预浸料带卷管工艺/预浸丝缠绕工艺和压力袋工艺这五种工艺。

3.1 真空袋-高温固化工艺

真空袋-高温固化技术就是将产品密封在模具和真空袋之间,通过抽真空对产品进行加压,加热,使产品更加密实、力学性能更好的成型工艺。该方法是以复合材料预浸料铺覆工艺方法为基础,固化过程的成型压力仅采用真空袋施加一个大气压,加热方式多为烘箱或加热毡。真空袋-高温固化工艺所制得的成品主要用于航空航天、风电领域、船舶工业、轨道交通内饰件等方面。

3.2 热压罐工艺

热压罐工艺是将预浸料按铺层要求铺放于模具上,并密封在真空袋中后放入热压罐中,经过热压罐设备加温、加压,完成材料固化反应,使预浸料成为所需形状和满足质量要求的构件的工艺方法。热压罐成型法是目前广泛采用的工艺方法之一,主要用于大尺寸、外形较复杂的航空、航天构件的制造,如蒙皮件、肋、各种壁板件、地板及整流罩等。热压罐成型法的不足之处是难以制作结构很复杂的构件。同时此法对模具的设计技术要求很高,模具必须有良好的导热性和气密性。

传统的 CFRP(碳纤维增强复合材料)部件通常采用热压罐工艺生产。但由于以空气作为介质导热很慢,而且如果模具本身比热容较大、吸收了大量的热量,会导致部件本身升温的时间很长,成型速度很慢。为解决上述问题,日本东丽在模具表面安装了既定数量的加热器,(将模具表面分割成若干加热区),在真空条件下进行接触加热。这种方法不仅提高了加热效率,同时降低了能量消耗。而每个加热器(加热区)都是独立控制的,针对部件的不同位置施以最合适的温度。这样做可以使部件内部的残留应力实现均匀分布,部件可以最大程度接近预先设计的尺寸和形状,减少了组装过程所需的人力、物力和时间。

3.3 预浸料模压工艺(PCM工艺)

预浸料模压成型工艺是将一定量经一定预处理的模压料放入预热的模具内,施加较高的压力使模压料填充模腔。在一定的压力和温度下使模压料逐渐固化,然后将制品从模具内取出,再进行必要的辅助加工即得产品。PCM工艺制得的成品一般用于内外饰件及结构件、汽车工业、轨道交通等方面。

3.4 预浸料丝/带的卷管及缠绕工艺

卷管工艺是用预浸胶布在卷管机上热卷成型的一种复合材料制品成型方法,其原理是借助卷管机上的热辊,将胶布软化,使胶布上的树脂熔融。在一定的张力作用下,辊筒在运转过程中,借助辊筒与芯模之间的摩擦力,将胶布连续卷到芯管上直到要求的厚度,然后经冷辊冷却定型,从卷管机上取下送入固化炉中固化。管材固化后,脱去芯模,就能得到复合材料卷管。

缠绕成型是通过缠绕机控制张力和缠绕角,将预浸料一定方式缠绕到芯模上经固化成型复合材料制件的工艺方法。缠绕成型工艺只适用于转体管状制品。通过卷管工艺或缠绕工艺制得的成品主要用于钓鱼竿、高尔夫球杆、滑雪杆、管道、压力容器等。

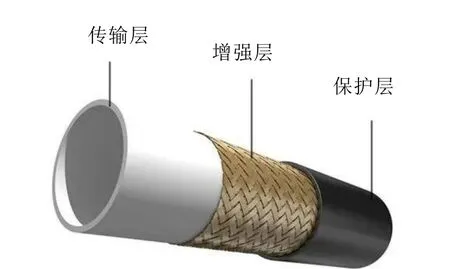

纤维增强热塑性塑料复合管是近年新发展的一种塑料管道,如图5所示,它由热塑性内衬管(材料:PE、PP、PA等)、增强层(材料:碳纤维、玻璃纤维、芳纶纤维等)、热塑性外保护层组成,它的主要特点是既能承受较高工作压力,同时还保持了普通管道一定柔韧性的优点,还可以做成盘管(连续管),每盘长度从几十米到近千米不等。国外主要应用于石油、天然气开采以及各种需要长距离输送、较高压力输送介质的管线领域。在塑料管道通用领域采用预浸带增强塑料管,可以比全塑料管明显减少树脂的消耗量,从而降低生产成本。主流产品是全塑料的PE和PVC管道,开发增强热塑性塑料管道可以减少塑料的消耗并降低生产成本。

图5 纤维增强热塑性预浸带缠绕增强管基本组成[11]

3.5 压力袋工艺

压力袋法是将手糊成型未固化的制品放入一橡胶袋,固定好盖板然后通入压缩空气或蒸汽(0.25~0.5 MPa),使制品在热压条件下固化。压力袋工艺制得的成品主要用于桅杆、撑杆、支柱,各种承力管件等应用上。

PennFibre公司研制了Pennite 4512品牌的增强尼龙(聚酰胺)片材[7],是为代替金属而设计的高性价比热塑性材料。具有好的抗热变形性能和高的伸长率。该产品的强度、刚度和抗蠕变性更优。这些优点使它成为汽车器件如导风板、风管、散热器护板等构件的理想材料。

4. 结论

预浸料主要采用的处理工艺,制备过程相对复杂,对纤维损伤较大。因此提高纤维增强复合材料的综合性能,使产品具有合理的性价比将会成为研究的热点。国内使用的碳纤维增强热塑性复合材料主要还是依靠进口,高性能预浸料的供应则被TenCate、Cytec、Ticona等公司所垄断,他们具有各个系列的玻璃纤维/碳纤维增强 PPS和PEEK热塑性预浸料,被垄断后的预浸料价格居高不下。

国内对热塑性复合材料预浸料的制备和研究有一定的基础,但与发达国家相比,仍存在很大的差距,目前我国仍缺乏材料制备和结构成型相关的关键技术及设备。