使用发烟硫酸进行“磺化”反应,就属于危险化工工艺吗?

——浅谈危险化学品日常安全监管中关于磺化危险工艺的一点看法

2020-08-04凡美莲湖南省应急管理厅

文 / 凡美莲(湖南省应急管理厅)

为进一步加强危险化学品安全生产工作,提高化工生产装置本质安全水平,强化对涉及危险化工工艺的生产装置安全控制,2009年原国家安全监管总局公布了首批重点监管的十五种危险化工工艺目录名单,其中包含了磺化工艺。磺化工艺,相对其他危险化工工艺而言,使用的原料和生产的产品危险性相对较小,但反应迅速,放热量大,反应不易控制,一旦失控,会发生爆炸、燃烧等影响较大的事故。因此,该工艺要求采取配备反应物料的配比控制联锁系统、控制参数的报警和联锁系统、紧急联锁切断裝置、安全泄放系统、紧急冷却系统和搅拌的稳定控制系统、三氧化硫泄露监控报警系统等安全控制措施。

按照《危险化工工艺目录名单》规定,磺化是向有机化合物分子中引入磺酸基(-SO3H)的反应。)然而,笔者在危险化学品日常监管工作中遇到两种情况:使用发烟硫酸生产氨基磺酸和环己酮肟Beckmann重排生产己内酰胺,对于是否按磺化危险化工工艺进行监管存在疑问。

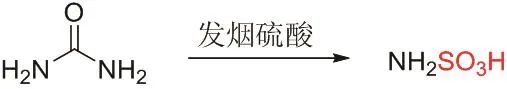

第一个是关于尿素与发烟硫酸反应生产氨基磺酸的反应(图1)是否为磺化反应?

图1 尿素与发烟硫酸生产氨基磺酸反应原理

从图1看,反应在氨基上引入了磺酸基,确实与《危险化工工艺目录名单》中磺化反应定义一致,而且产物名字氨基磺酸容易让人先入为主地认为该反应为磺化反应。但是,对比重点监管的危险化工工艺名录中所列的典型工艺发现,磺化工艺尚只限于芳环(苯环、萘环)上的磺化。尽管氨基磺酸合成机理与芳环的磺化反应均属于亲电磺化,但其反应本质及生产工艺特点与芳环磺化不同,且没有列入所监管的范围中。因此,尿素与发烟硫酸生产氨基磺酸不属于磺化反应,但该反应剧烈,放热量大,存在较大安全风险。

第二个是关于环己酮肟在发烟硫酸作用下生产己内酰胺的工艺(图2)是否存在磺化反应?

图2 环己酮肟与发烟硫酸生产己内酰胺反应原理

从图2看,此反应首先原位生成环己酮肟硫酸酯,即在环己酮肟的氧上引入了磺酸基,表面上与《危险化工工艺目录名单》中磺化反应定义一致,很容易被判定为磺化反应。实际上,环己酮肟硫酸酯为不稳定的中间体,一般难以分离出来作为实际产品,而且在目标分子结构中亦没有引入磺酸基团。《危险化工工艺目录名单》指出,磺化反应引入的磺酸基可进一步被其他基团,如羟基(-OH)、氨基(-NH2)、氰基(-CN)等取代,生产多种衍生物。上述反应不具备该特征。因此,无论从反应原理、产品特征,还是从反应工艺特征判断,上述己内酰胺的生产工艺不属于磺化反应。

查阅《精细有机合成化学与工艺学(第二版)》(唐培堃,冯亚青主编)的第四章(磺化和硫酸化)可知,磺化反应是指在有机分子中的碳原子上引入磺酸基团(-SO3H)的反应,常用的磺化剂有浓硫酸,发烟硫酸、氯磺酸、三氧化硫、亚硫酸盐等。从这个定义可知,只有在有机分子碳骨架上引入磺酸基的反应工艺才是磺化工艺。因此,以上两个采用发烟硫酸的生产工艺,与精细化工领域所述的磺化反应以及纳入危险工艺监管的磺化工艺在本质上是不相同的。

尽管如此,上述两个生产过程及发烟酸中过饱和的三氧化硫对生产过程中的作业人员安全有较大威胁,同时,第一个工艺的氨基磺酸产品本身及其生产过程安全风险依然较高。笔者认为尽管没有规范标准要求,但安全第一,从防范化解重大风险、严格安全生产角度出发,建议采用相关工艺生产的企业能够根据强化生产过程中的风险管控,从本质安全条件和安全管理上,比照重点监管的危险化工工艺强化安全管理,坚决遏制生产安全事故发生。□