微表处用水性环氧改性乳化沥青的性能研究

2020-08-04雪彦鹏闫兆柏余功新

雪彦鹏,张 丹,闫兆柏,余功新

(1.浙江温州甬台温高速公路有限公司,浙江 温州 325000; 2.长安大学 公路学院,陕西 西安 710064)

0 引 言

微表处封层作为一种路面预防性养护技术,具有抗滑、耐磨、快速开放交通等特点,在高等级公路预防性养护中得到了广泛的应用。传统微表处用乳化沥青材料普遍存在高温稳定性差、层间黏结性不够的问题,导致微表处因黏结强度低、耐久性不足而出现松散、剥落、蜕皮等病害,严重限制了其在道路领域的推广应用[1-5]。相比于传统微表处用乳化沥青,水性环氧改性乳化沥青具有热稳定性好、强度高、黏结力强等特点,在道路预防性养护领域的应用越来越广泛。基于此,国内外也对微表处用水性环氧改性乳化沥青展开了一系列研究[6-9]。季节等采用6 d的WTAT试验、抗滑摆值试验、渗水试验与车辙试验评定了微表处用水性环氧改性乳化沥青材料的抗水损坏性、抗滑性、渗水性与抗车辙性[10]。韩森等采用直剪试验对水性环氧改性乳化沥青微表处的层间抗剪性能进行了研究与评价[11]。余定洋等采用湿轮磨耗试验、冻融劈裂试验、轮辙变形试验和低温劈裂试验测定了微表处用水性环氧改性乳化沥青的路用性能[12]。Liu等采用负载轮试验、湿轨磨损试验、抗滑试验、负载轮跟踪试验、Cantabro试验和加速加载试验,研究了水性环氧乳化沥青的抗滑性能、结合性能、车辙性能和磨损性能[13]。Zhang等采用45°斜剪试验对微表处用水性环氧改性乳化沥青的层间抗剪性能进行了研究与评价[14]。以上研究表明,目前有关微表处用水性环氧改性乳化沥青的研究主要集中在混合料的路用性能方面,缺乏对水性环氧改性乳化沥青自身基本性能的研究,然而材料自身性能直接影响微表处路用性能,有必要对其进行系统研究。

基于此,本文制备水性环氧改性乳化沥青材料,系统分析不同温度及水性环氧树脂掺量下水性环氧改性乳化沥青的固化时间以及黏附性,并深入研究不同温度下水性环氧改性乳化沥青黏度随时间的变化规律。

1 水性环氧改性乳化沥青的制备

1.1 原材料

原材料主要包括水性环氧树脂、基质沥青、固化剂、乳化剂及稳定剂等。其中,水性环氧树脂采用改性E-51水性环氧树脂和改性E-44水性环氧树脂,固化剂采用ZH型;基质沥青采用SK 90#沥青;乳化剂为拌合型阳离子慢裂中凝乳化剂,用于制备微表处结合料;稳定剂为有机稳定剂聚乙烯醇;此外还采用盐酸来调节皂液的pH值。原材料主要技术指标见表1、2。

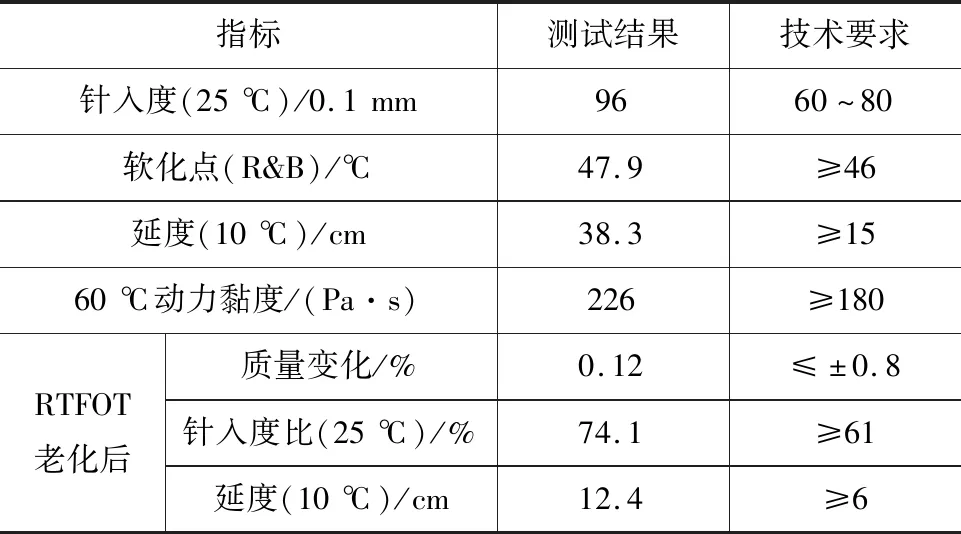

表1 基质沥青技术指标

表2 改性水性环氧树脂技术指标

1.2 制备方法

1.2.1 乳化沥青的制备

沥青乳化设备选用温州强忠机械科技有限公司生产的JM-L65型胶体磨,加工细度为2~4 μm。具体制备工艺如下:基质沥青温度控制在140 ℃~150 ℃,皂液温度控制在60 ℃~70 ℃,根据需要依次加入适量乳化剂、稳定剂和盐酸,搅拌混合均匀;将胶体磨预热到与皂液的温度相当后,启动胶体磨循环30 s左右,使得磨体被皂液充分浸润;待浸润所用皂液放出后,加入试验配比所用皂液量,温度要确保在60 ℃~70 ℃,循环10~20 s后,缓慢加入预热到规定温度的基质沥青;基质沥青加入时要确保匀速,加入完成后继续循环2~3 min,使得皂液与沥青充分混合反应,制得乳化沥青。

1.2.2 水性环氧树脂改性乳化沥青的制备

将一定质量的改性水性环氧树脂加入乳化沥青中,搅拌混合均匀;利用高速混合剪切仪将该混合乳液先以100~300 r·min-1的速度低速剪切搅拌3 min,再以500~800 r·min-1的速度高速剪切搅拌2 min,搅拌过程中可适当调整搅拌速度;最后手动慢速搅拌1 min,消泡后制得水性环氧改性乳化沥青。

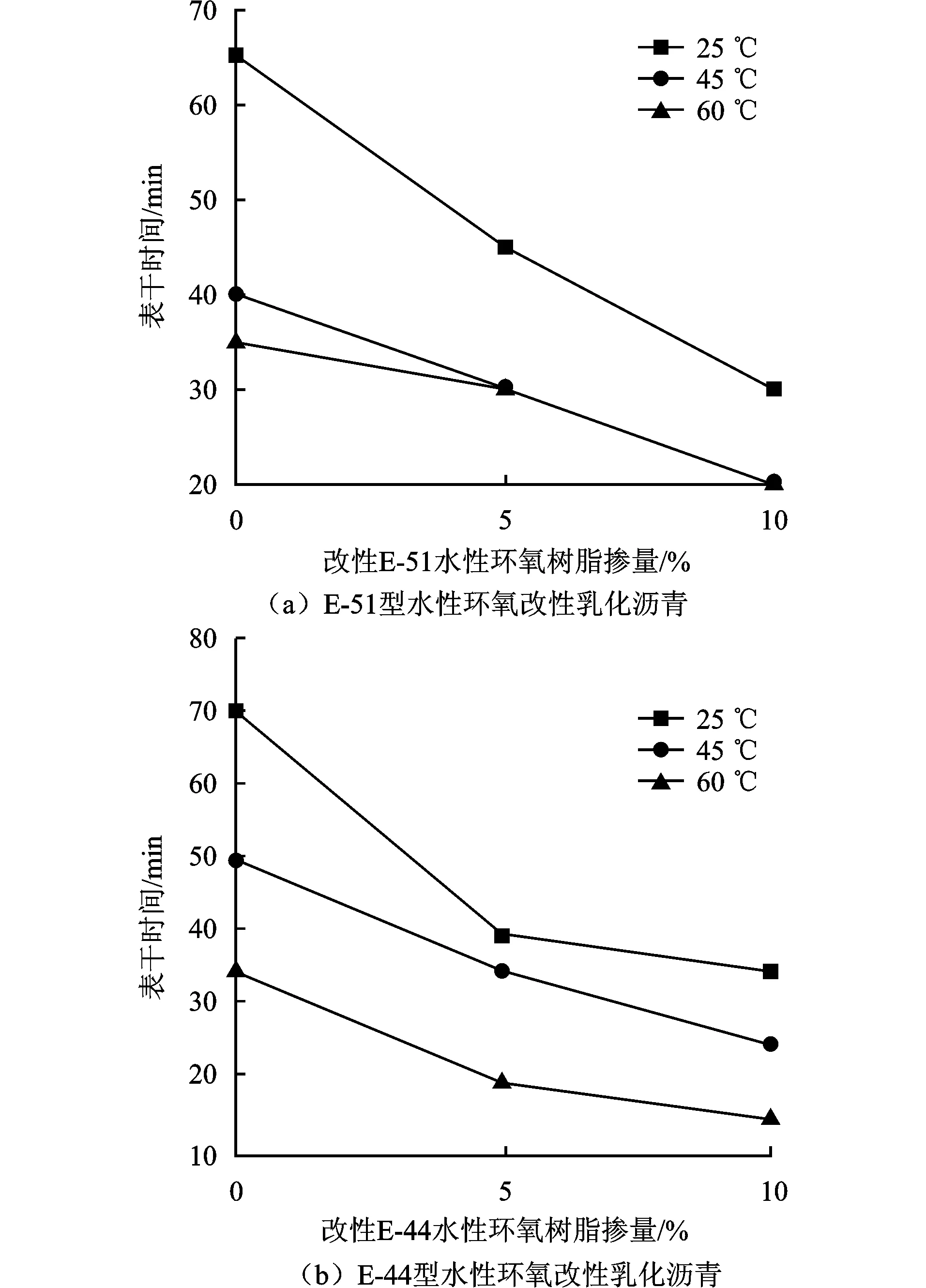

2 微表处用水性环氧改性乳化沥青的固化时间

水性环氧改性乳化沥青干燥和固化时间直接影响微表处的可操作时间和黏结强度的形成。因此,系统研究不同温度条件下微表处用水性环氧改性乳化沥青的干燥及固化时间,结果如图1、2所示。

图1 微表处用水性环氧改性乳化沥青的表干时间

图2 微表处用水性环氧改性乳化沥青的实干时间

分析图1、2可知,随着水性环氧树脂掺量的增加,各温度下2种水性环氧改性乳化沥青材料的干燥与固化时间均逐渐减少。当温度为25 ℃,水性环氧树脂掺量从5 %增加到10 %时,E-51型水性环氧改性乳化沥青的表干时间从45 min缩短到30 min,实干时间从190 min缩短到170 min;E-44型水性环氧改性乳化沥青的表干时间从40 min缩短到35 min,实干时间从230 min缩短到215 min。

当水性环氧树脂掺量为5%时,在45 ℃与60 ℃条件下,E-51型水性环氧改性乳化沥青的表干时间均为30 min;当水性环氧树脂掺量为10 %时,在45 ℃与60 ℃条件下,E-51型水性环氧改性乳化沥青的干燥时间均为20 min。其余情况下,水性环氧改性乳化沥青的干燥时间与固化时间均随温度的升高而降低。对应温度与水性环氧树脂掺量下,2种类型水性环氧改性乳化沥青的干燥与固化时间差距较小,均具有一定的可操作时间。

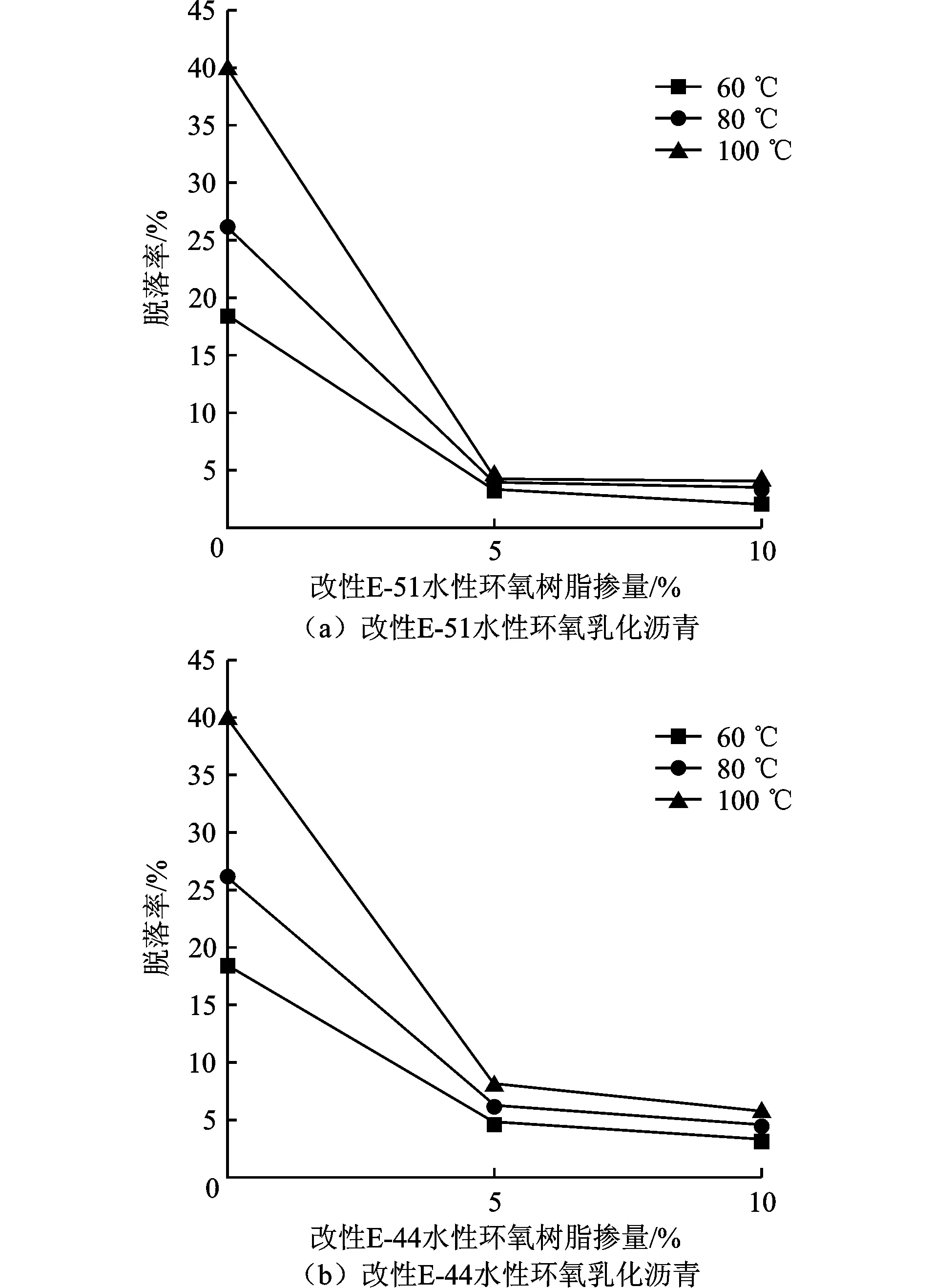

3 微表处用水性环氧改性乳化沥青与集料的黏附性

微表处用水性环氧改性乳化沥青应具备良好的黏附性和高温稳定性,以保证微表处自身的结构强度。采用黏结料脱落率评价微表处用水性环氧改性乳化沥青与集料的黏附性能,优化微表处用水性环氧改性乳化沥青配比,结果如图3所示。

图3 微表处用水性环氧改性乳化沥青与集料的黏附性

分析图3可知,掺加水性环氧树脂对乳化沥青进行改性,能明显降低其脱落率,提高沥青与集料的黏附性。随着水性环氧树脂掺量的增多,2种水性环氧改性乳化沥青的脱落率均呈下降趋势,当水性环氧树脂掺量从0增加到5%时,脱落率降幅较大,当水性环氧树脂掺量从5%增加到10%,脱落率降幅较小,几乎可忽略不计。因此,建议水性环氧树脂掺量为5 %。

当温度升高,2种水性环氧改性乳化沥青的脱落率均随之升高,各温度下,E-51型水性环氧改性乳化沥青的脱落率均小于与之对应的E-44型水性环氧改性乳化沥青,具有更好的黏附性与高温水稳定性。当温度为100 ℃,改性水性环氧树脂掺量为5%时,E-51型水性环氧改性乳化沥青的脱落率仅为4.35 %,仍具有良好黏附性,表现出较好的高温水稳定性。

4 微表处用水性环氧改性乳化沥青的黏度

水性环氧改性乳化沥青用于制备微表处稀浆混合料时,为确保混合料具有一定的可施工性和可操作时间,要求水性环氧树脂改性乳化沥青具有合适的黏度,黏度过低易发生流淌,黏度过高不利于微表处拌合施工。利用布氏旋转黏度计,研究水性环氧改性乳化沥青黏度随时间的变化规律。首先将转子和盛样筒在相同设定温度下保温1.5 h,同时将布氏旋转黏度计恒温容器在设定温度下保温30 min,然后按照设定的配比制备水性环氧树脂掺量为5%的E-51水性环氧改性乳化沥青,初步选择21#转子,调整转子转速,测试25 ℃、45 ℃和60 ℃三个试验温度条件下黏度随时间的变化规律,结果如图4所示。

图4 黏度随时间的变化规律

分析图4可知,温度越高,黏度增长速率越快,固化速度越快。在25 ℃条件下,黏度几乎不增长;在45 ℃条件下,前2.5 h内,黏度几乎不增长,2.5 h后黏度略有增长,在5.0 h时,黏度达到约2.5 Pa·s;在60 ℃条件下,黏度有较大幅度增长,前2.5 h黏度增长速度较慢,2.5 h后,黏度增长较快,在3.5 h后,黏度飞速增长,在4.5 h时,黏度达到26.5 Pa·s左右。根据水性环氧改性乳化沥青不同温度下黏度随时间变化的规律,建议水性环氧改性乳化沥青在使用时温度尽量控制在45 ℃以内。

4 结 语

(1)随着养生温度和水性环氧树脂掺量的增加,2种类型水性环氧改性乳化沥青的干燥与固化时间大致呈下降趋势,且2种类型水性环氧改性乳化沥青的干燥及固化时间差距较小,均具有一定的可操作时间。

(2)掺加水性环氧树脂能显著提高乳化沥青与集料的黏附性能,随着试验温度的升高,2种水性环氧改性乳化沥青与集料的黏附性均逐渐降低;水性环氧树脂掺量为5 %或10 %时,2种水性环氧改性乳化沥青黏结料脱落率相差不大,均表现出良好的黏附性,建议水性环氧树脂掺量为5%。

(3)E-51型水性环氧改性乳化沥青相比于E-44型,表现出更加优异的黏附性能,能有效确保微表处的抗剥落能力,尤其是100 ℃下具有较低的脱落率,表现出较好的高温水稳定性,更适用于湿热多雨地区。

(4)在25 ℃条件下,E-51水性环氧改性乳化沥青的黏度基本不增长;在45 ℃条件下,黏度在2.5 h后略有增长;在60 ℃条件下,黏度有较大幅增长。建议水性环氧改性乳化沥青使用时温度应尽量控制在45 ℃以内。