无砟轨道结构抬升用高聚物注浆材料剪切黏结性能研究

2020-08-03曾志李书明郑新国刘竞谢永江冯仲伟楼梁伟

曾志 李书明 郑新国 刘竞 谢永江 冯仲伟 楼梁伟

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081)

高速铁路地基、路基的不均匀工后沉降变形是无砟轨道线路运营过程中面临的主要问题之一[1]。针对较小的沉降变形,可通过调整扣件的轨下垫板进行调节,对于沉降量超过扣件可调范围的无砟轨道线路,主要通过高聚物注浆抬升技术恢复线路的平顺性。近年来,以高聚物注浆材料为核心的注浆技术在我国高速铁路无砟轨道结构抬升中得到了有效应用[2]。

高聚物注浆抬升技术是采用高压注浆设备向无砟轨道结构下方路基基床表层级配碎石中注入膨胀性双组分聚氨酯高聚物注浆材料,借助高聚物注浆材料的膨胀力和高压注浆设备的液压传动力提供抬升力,抬升无砟轨道结构[3]。高聚物注浆材料以层状的形式存在于无砟轨道结构与级配碎石之间,该材料在结构中主要起抬升轨道、承力、传力和使上部无砟轨道结构保持稳定等作用[4]。

高聚物注浆材料具有快速反应、膨胀性高、轻质高强、韧性好等特点,并且其性能与其表观密度密切相关。王娟等[5]研究表明高聚物注浆材料的密度对高聚物碎石混合料的变形和强度有较大影响,随着高聚物密度的增加,高聚物碎石混合料脆性增加,强度提高。郑新国等[6]指出高聚物注浆材料结构体的弯曲强度、压缩强度随高聚物密度的增加而增大,弯曲变形能力随密度的增加而降低,并拟合出相应的关系曲线。高翔等[7]研究了不同密度高聚物注浆材料的单轴抗压强度,并基于Gibson⁃Ashby模型较好地拟合了材料强度。颜行等[8]研究表明高聚物注浆材料膨胀比和竖向压应力对其强度和剪胀特性影响较大,高聚物的剪应力-位移变化规律与黏土和砂土较为类似,剪切位移较小时剪应力快速上升,随后保持稳定。

由高聚物注浆材料固结体的服役特征可知,固结体除了承受竖向荷载之外,还要承受高速列车行车作用下的横向水平荷载,尤其对于曲线区段,高聚物注浆材料固结体与无砟轨道结构之间能否形成良好的剪切黏结,直接影响无砟轨道结构的稳定性。然而,已有理论成果主要针对高聚物注浆材料固结体的抗压、抗弯、抗拉性能,针对高聚物注浆材料与无砟轨道结构混凝土之间剪切黏结性能的研究较少。为此,本文以无砟轨道结构抬升后高聚物注浆材料固结体的密度分布为基础,模拟无砟轨道结构混凝土与相应密度下高聚物注浆材料之间的黏结,对比高聚物注浆材料结构体以及级配碎石的剪切黏结性能,并对固结体和级配碎石的压缩性能进行研究,分析高聚物注浆抬升后无砟轨道结构的稳定性,为无砟轨道结构高聚物注浆抬升技术的工程应用提供理论支撑。

1 原材料及试验方法

1.1 高聚物注浆材料

高聚物注浆材料为自主研发的双组分聚氨酯。其中,A组分为异氰酸酯,呈棕黄色;B组分为多元醇,呈淡黄色。二者的体积比为1∶1。A,B双组分混合搅拌均匀后发生发泡膨胀反应,起发时间为7 s,表干时间为26 s。表干后膨胀基本完成,形成具有独立闭孔结构的白色固结体,15 min后强度达到设计强度的95%以上。通过调整发泡剂的用量调节高聚物注浆材料固结体的密度。

1.2 无砟轨道实尺模型抬升试验

采用CRTSⅡ型板式无砟轨道结构进行模拟试验,自上往下依次为钢轨、扣件、CRTS型无砟轨道板、水泥乳化沥青砂浆和C30混凝土支承层。下部基础模拟路基,基床底层为A,B组填料,基床表层为级配碎石,基床底层和表层均通过机械碾压密实。采用自主研发的高聚物注浆抬升工艺,在线路中线上设置抬升孔,注浆孔间距为4.0 m,抬升高度为20 mm,抬升完成后进行揭板试验,测试高聚物注浆材料的扩展范围和固结体密度。

1.3 剪切黏结试验

模拟高聚物注浆材料与支承层混凝土之间的黏结,采用C30混凝土进行试验,混凝土试件尺寸为150 mm×150 mm×150 mm。待混凝土养护至28 d之后,采用钻机在试件中心钻取直径为105 mm的圆柱体,接着在混凝土试件中灌注高聚物注浆材料。待高聚物注浆材料固结并养护3 d以后,在电子万能试验机上用直径为100 mm的混凝土试块沿竖直方向压高聚物注浆材料固结体,进行剪切黏结试验,加载速率为5 mm/min。级配碎石剪切黏结成型方法与高聚物注浆材料类似,采用人工捣实的方式进行级配碎石捣固密实。所用级配碎石的最大粒径为30 mm,最优含水率为4.35%,最大干密度为2.27 g/cm3。

1.4 压缩性能试验

将高聚物注浆材料固结体试件切割成尺寸为100 mm×100 mm×50 mm的试样,采用电子万能试验机进行压缩性能试验,加载速率为5 mm/min。

2 试验结果与分析

2.1 高聚物注浆材料固结体密度分布

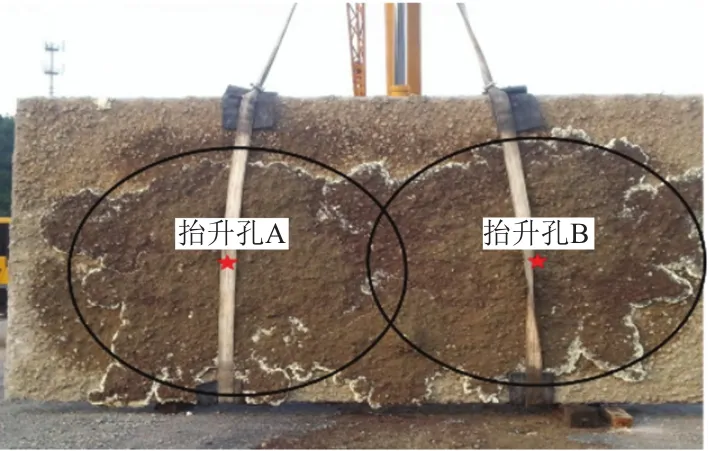

无砟轨道结构抬升完成后进行揭板检验。揭板后高聚物注浆材料固结体以抬升注浆孔为中心呈椭圆形扩展(图1),其中沿线路纵向为长轴方向,固结体基本全部黏附在支承层混凝土底部,与无砟轨道结构支承层混凝土形成良好黏结。

取离抬升孔不同距离固结体测试其密度。当距离抬升孔分别为0.3,0.6,0.9 m时,高聚物注浆材料固结体密度分别为240,190,96 kg/m3。可知,与抬升孔的距离不同,高聚物注浆材料固结体的密度也不同,距离抬升孔越近固结体密度越大。这主要是因为,抬升孔附近的固结体为最先注入的高聚物注浆材料,开始抬升时,无砟轨道结构与级配碎石间缝隙较小,高聚物注浆材料在狭小空间中承受巨大的上部反压才能抬升上部轨道结构,反压情况下形成的固结体密度也较大。随着抬升的进行,无砟轨道结构与碎石间的缝隙逐渐加大,高聚物注浆材料逐渐向外围扩展,填充无砟轨道结构下方空隙,填充时遇到的反压相对较小,形成固结体的密度也较小。

图1 高聚物注浆材料固结体分布形态

2.2 高聚物注浆材料固结体剪切黏结性能

采用密度分别为96,190,240 kg/m3的高聚物注浆材料成型剪切黏结试样开展试验,得到的剪切黏结应力-应变曲线见图2。

图2 固结体剪切黏结应力-应变曲线

由图2可知,在剪切荷载作用下,高聚物注浆材料固结体剪切黏结应力-应变曲线呈现出2个阶段变化特征。在第1阶段,随着应变增加剪切黏结应力呈线性增长,且固结体密度越大剪切黏结应力增长越快,呈现弹性变化特征。在此阶段固结体与混凝土黏结良好,并未发生剪切破坏。产生剪切弹性应变主要是因为固结体是多孔材料,固结体密度越小,固结体中的气泡含量越多,越容易发生剪切弹性变形。在第2阶段,随着应变的增加,密度小于190 kg/m3的低密度高聚物注浆材料固结体剪切黏结应力基本不变,呈现屈服特征,而对于密度为240 kg/m3的高密度固结体剪切黏结应力逐渐增加。这主要是因为低密度固结体剪切黏结强度相对较低,在较高的剪切应力作用下,固结体发生剪切破坏,但固结体与混凝土仍具有较高的摩擦阻力,发生了屈服现象。对于高密度固结体,由于剪切黏结强度相对较高,固结体很难被剪切破坏,在较高的剪应力下泡沫逐渐被压缩密实,表现为随着应变增加,剪切黏结应力有所增加,但增加的幅度逐渐降低。高聚物注浆材料固结体的这种剪应力下屈服黏结特性对于维持无砟轨道结构稳定性是至关重要的。虽然横向剪切应力达到了剪切屈服强度,但是高聚物注浆材料固结体仍然能够提供较高的横向摩擦阻力。与高聚物注浆材料固结体相比,级配碎石剪切黏结应力-应变曲线呈现弹性变化规律,随着应变增加剪切黏结应力逐渐增大,但当达到剪切强度时,级配碎石与混凝土试件之间产生滑移,造成剪切黏结应力迅速降低。

对于高聚物注浆材料固结体的剪切黏结模量和剪切黏结强度,由试验结果可知,随着固结体密度的增加剪切黏结模量略有增加,剪切黏结强度迅速增加。当固结体密度分别为96,190,240 kg/m3时,固结体与混凝土间的剪切黏结模量分别为0.09,0.16,0.25 MPa,剪切黏结强度分别为0.19,0.30,0.88 MPa。可以得到,高聚物注浆材料固结体的剪切黏结模量与级配碎石相当,而高聚物注浆材料固结体与支承层混凝土间的剪切黏结强度显著高于级配碎石与支承层混凝土间的黏结强度。

2.3 高聚物注浆材料固结体压缩性能

不同密度固结体及级配碎石的压缩应力-应变曲线见图3。可见,在压缩荷载下,高聚物注浆材料抬升后形成固结体的应力-应变曲线呈现2个阶段变化特征。第1阶段为弹性变形阶段,在此阶段随着应变的增加应力呈线性增加,且随着固结体密度增加线性增加的趋势更加显著;第2阶段为屈服变形阶段,当达到最大承载力时,随着应变的持续增加,应力基本不变。这主要是因为固结体为多孔材料,主要依靠孔壁承受荷载,当达到最大荷载时已达到孔壁的最大承载力,孔壁发生塑性变形,泡孔被压缩,表现为屈服现象。另外,与固结体不同,级配碎石为颗粒堆积密实体,依靠颗粒之间的镶嵌及摩擦提供承载力,当压缩荷载较小时级配碎石主要发生弹性变形,当荷载持续增加超过级配碎石颗粒间的作用力后,级配碎石颗粒间发生滑动变形,承载力降低。

试验结果表明,随着固结体密度的增加,高聚物注浆材料固结体的弹性模量略有增加,而压缩强度显著增加;级配碎石的弹性模量与固结体的相当,而固结体的压缩强度显著高于级配碎石。当固结体密度分别为96,190,240 kg/m3时,高聚物注浆材料固结体的弹性模量分别为186,254,303 kPa,级配碎石的弹性模量为173 kPa;固结体的压缩强度分别为0.88,1.17,1.58 MPa,级配碎石的压缩强度为0.12 MPa。级配碎石的研究结果与已有研究测试结果基本一致[9-10]。

高聚物注浆材料抬升后与级配碎石形成复合结构[11],由试验结果可知,抬升后形成固结体的弹性模量、剪切黏结模量与级配碎石的相当,固结体的压缩强度、剪切黏结强度明显高于级配碎石。这表明,在服役过程中,固结体与级配碎石能够同步变形,协同受力,抬升后形成的固结体能够提供较高的横向抗剪力和竖向支撑力,从而保证抬升后无砟轨道结构的稳定性。

图3 级配碎石及固结体的压缩应力-应变曲线

3 结论

1)无砟轨道结构抬升后,高聚物注浆材料在无砟轨道下方呈椭圆形扩展,其固结体与无砟轨道结构支承层混凝土形成良好黏结。距抬升孔越近高聚物注浆材料固结体的密度越大。

2)在剪切和压缩荷载下,高聚物注浆材料固结体均呈现先弹性变形后屈服变形的现象,且固结体密度越高其压缩强度、剪切黏结强度越高;级配碎石主要呈现弹性变形现象。无砟轨道结构抬升形成固结体的强度显著高于级配碎石强度。

3)高聚物注浆材料固结体的弹性模量、剪切黏结模量与级配碎石的相当,且随着固结体密度的增加,其弹性模量和剪切黏结模量变化不大。

4)无砟轨道结构抬升后高聚物注浆材料固结体与级配碎石形成复合体,在服役过程中固结体与级配碎石能够同步变形,协同受力,抬升后形成的固结体能够提供较高的横向抗剪力和竖向支撑力,能够保证抬升后无砟轨道结构的稳定性。