管片拼装机提升系统同步性能分析与试验研究

2020-08-01郭京波

李 杰,张 鑫,马 超,杨 龙,郭京波

(1.石家庄铁道大学机械工程学院,河北 石家庄 050043;2.石家庄铁道大学 省部共建交通工程结构力学行为与系统安全国家重点实验室,河北 石家庄 050043 )

0 引言

管片拼装机在盾构法施工中起着至关重要的作用,其主要功能是将预制的混凝土管片安装到已开挖的隧道表面。管片拼装机提升系统的执行元件是2个单活塞杆液压缸,双缸的同步性能直接影响管片的拼装质量[1-2]。当双缸存在较大的位移差时,提升系统易出现卡顿、卡死等现象,造成管片发生错台、开裂崩缺和渗透水的状况,严重影响管片的拼装质量、效率和隧道的耐久性。因此,提高双缸的同步性能,能够提升管片拼装质量,缩短管片拼装时间,减少隧道施工成本,保证隧道的使用寿命[3-6]。

管片拼装机提升系统的同步性能是管片拼装质量的主要决定因素,国内外学者对管片拼装提升系统做了大量的研究工作。郭凯峰等[7]针对管片拼装机液压提升系统的振动问题,研究了提升系统的频域特性,并利用MATLAB软件绘制出液压元件在不同工况下的曲线图,最终得出振动原因并提出解决方案;石云飞等[8]针对提升系统的同步性,采用特殊PID(proportion integral derivative)控制器适时调整控制参数,并通过对控制模型的联合仿真,证明该PID控制器可有效提高提升系统的同步性;卞永明等[9]采用同步PID算法对矩形盾构管片立柱提升进行控制,结果表明该算法可有效减小立柱提升系统的同步误差;Bu等[10]为实现管片拼装机提升系统的同步运动,提出了一种冗余驱动式机构,分析表明该机构可有效提高提升系统的同步性;彭雄斌等[11]针对管片拼装机提升系统双缸同步问题,提出了一种模糊PID控制方案,并与常规PID的控制性能进行比较,试验表明,采用模糊PID控制提升系统时,双缸同步精度较高;Kassem等[12]为研究2个提升液压缸的同步性能,提出了基于模糊逻辑控制器的交叉耦合控制技术,通过数值模拟验证了该方案的可行性;Hong等[13]为改善双缸提升系统的同步性能,提出一种非线性算法,设计了外环同步控制器和内回路控制器,并通过试验证明了该方法的有效性;郭强等[14]对提升系统进行运动仿真,得出提升液压缸所受力矩随液压缸伸出距离的增大而增大;苏丽达等[15]建立并分析了φ6.28 m盾构使用的管片拼装机模型,得出提升系统液压缸端部的受力情况;Yao等[16]建立了双缸同步控制系统,将设计的模糊PID控制器与全解耦补偿方法相结合,对液压缸的同步性进行了测试,结果表明该系统控制精度较高;Bao等[17]建立了柔性提升系统的控制方程,并推导出消除振动的控制器,结果表明该控制器可有效消除提升系统的振动能量;Han等[18]为提高液压缸的控制精度,在液压控制回路中插入低通滤波器,并在AMESim软件中进行仿真验证;Meng等[19]为确保双缸同步,开发了一种鲁棒同步控制器,并通过试验验证了鲁棒同步控制器的有效性;Kam等[20]将反馈线性化补偿和干扰观测器的控制方法应用于提升液压缸的同步控制,通过数值模拟验证了该方法的正确性。

上述对提升系统的研究多集中在控制系统和控制方案方面,或是使用单一仿真软件对提升系统的同步性能进行分析。管片拼装系统复杂,由机械、液压和控制系统协同作用,因此在研究管片拼装机提升系统同步性能时,将机械、液压系统有机结合起来,可更为深入地分析提升系统的同步性能。因管片拼装机的结构尺寸较大,对其性能的研究需要耗费大量的人力、物力及财力。为降低成本并达到研究目的,本文依托河北省教育厅重点项目(ZD2018018),在设计出φ900 mm管片拼装试验台三维模型的基础上,建立提升液压系统的数学模型,采用机液联合仿真技术对管片拼装试验台提升系统的同步性能进行仿真分析,并在液压试验台上搭建双缸提升系统进行试验,验证了管片拼装试验台提升系统机液联合仿真结果的正确性,并得出双缸负载是影响提升系统同步性能的重要因素。

1 管片拼装试验台设计

1.1 管片拼装试验台机械系统设计

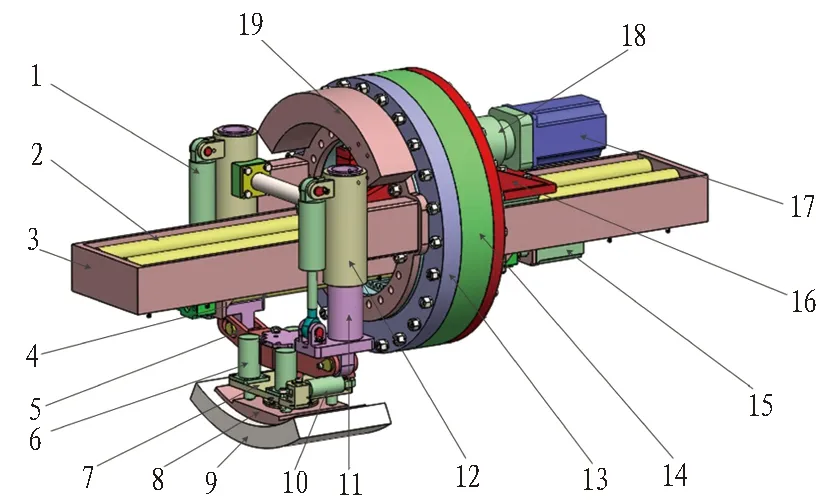

根据管片拼装要求,设计了φ900 mm管片拼装试验台,设计参数如表1所示。管片拼装试验台的机械结构包括回转机构、提升机构、平移机构和微调机构4部分。可以实现管片的识别、抓取、粗调定位、姿态调整和固定。管片的姿态调整包括平移、旋转、升降、俯仰、横摇和偏转6种动作,这6种动作与管片的6个自由度一一对应。管片拼装试验台三维模型及提升机构如图1所示。回转机构、提升机构、平移机构和微调机构相互协调完成管片拼装。工作原理为真空吸盘吸紧管片,2个提升液压缸带动提升导向柱在提升导向套中运动,进而提升管片,回转支撑安装盘在伺服电机的带动下将管片由底部0°旋转到顶部180°的指定位置,2个提升液压缸伸出,将管片顶向已开挖好的隧道内壁[21-22]。

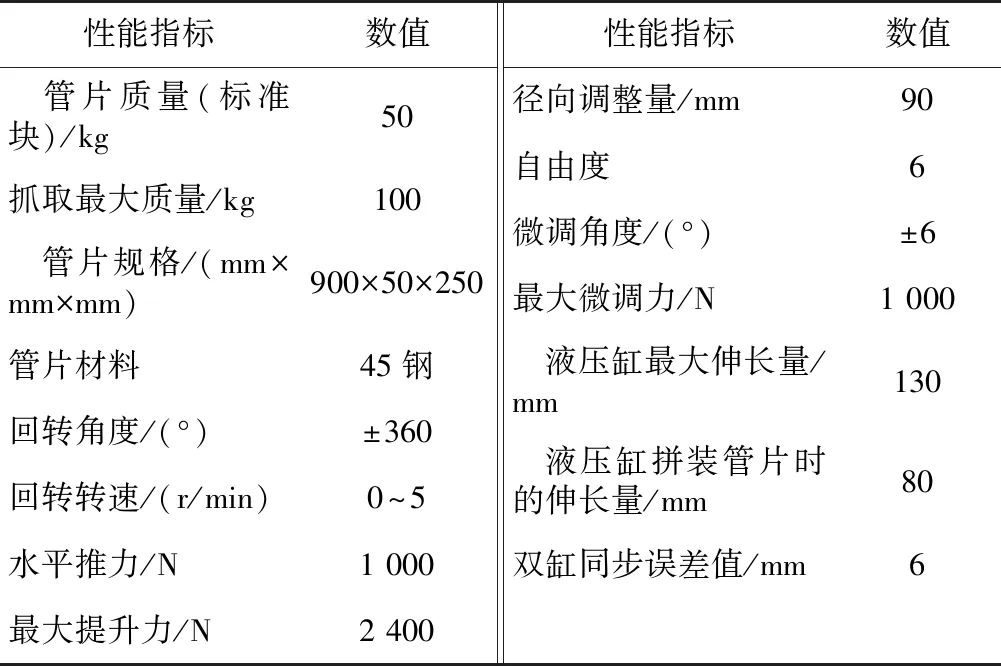

表1 管片拼装试验台设计参数Table 1 Design parameters of segment erector test platform

1—提升液压缸;2—滑动轴承柱;3—横梁;4—滚珠丝杠;5—提升横梁;6—微调油缸;7—微调平台;8—真空吸盘;9—管片;10—偏转油缸;11—提升导向柱;12—提升导向套;13—外圈2;14—外圈1;15—滚珠丝杠电机;16—回转支撑安装盘;17—回转系统伺服电机;18—减速器;19—撑板。(a) 管片拼装试验台

(b) 提升机构图1 φ900mm管片拼装试验台三维模型及提升机构Fig.1 3D model of φ900 mm segment erector test platform and lifting mechanism

1.2 管片拼装试验台液压提升系统设计

1.2.1 管片拼装试验台提升系统

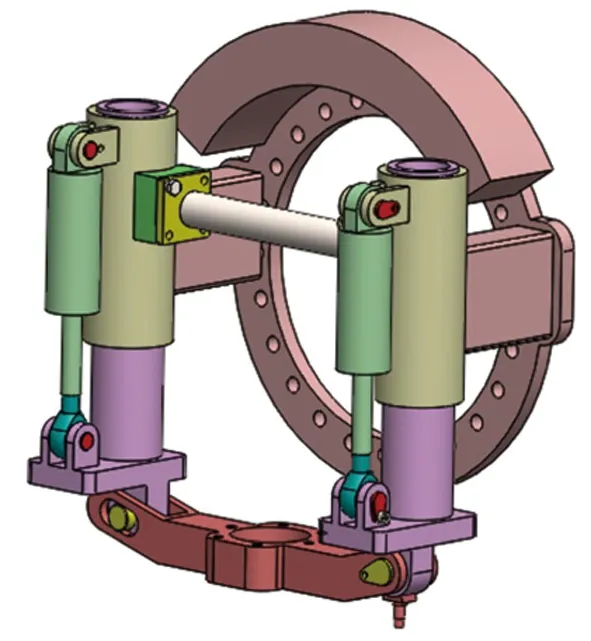

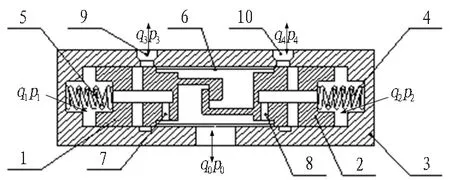

管片拼装试验台的双缸提升系统由液压系统驱动组成,主要包括液压泵、电磁比例换向阀、平衡阀、分流集流阀及2个相同的双作用单活塞杆液压缸等。液压提升原理如图2所示。

1—液压泵;2—电磁换向阀;3—液压缸;4—分流集流阀;5—平衡阀;6—溢流阀。图2 管片拼装试验台液压提升原理Fig.2 Hydraulic lifting principle of segment erector test platform

外部电机带动液压泵从油箱吸入液压油,溢流阀负责调整提升系统的压力值,电磁换向阀通过调整阀芯的位置控制2个液压缸的升降,2个平衡阀组成1个平衡阀组,在液压缸伸长和缩回时起到平衡及液压锁的作用,避免油缸出现失稳的现象。分流集流阀利用同一油源向2个执行元件等流量供油并等流量收集液压油,从而保证双缸同步运动。

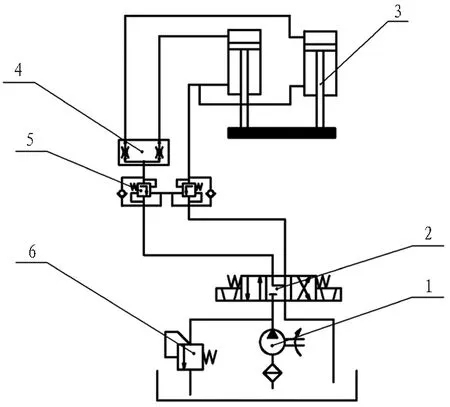

分流集流阀结构简单,可靠性高,是兼备分流阀和集流阀功能的液压元件,按等流量对执行元件供油和回油,使执行元件保持相同的运动速度。在管片拼装试验台提升液压系统的设计中,同步元件选用分流集流阀,以保证2个液压缸的同步运动。分流集流阀的结构如图3所示。

1—固定节流口Ⅰ;2—右阀芯;3—阀体;4—右弹簧;5—可变节流口Ⅰ;6—调节弹簧;7—可变节流口Ⅱ;8—左弹簧;9—左阀芯;10—固定节流口Ⅱ。图3 分流集流阀的结构Fig.3 Structure of dividing-combining valve

一般情况下,分流集流阀的分流误差为1%~3%[23]。等量分流集流阀的分流误差

(1)

式中:q0为进口流量,L/min;q3、q4为流经左右2个液压缸的流量,L/min。

1.2.2 管片拼装机提升系统动态特性分析

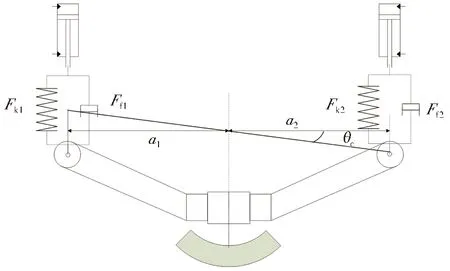

管片拼装试验台提升系统的受力分析如图4所示。

图4 管片拼装试验台提升系统的受力分析Fig.4 Stress analysis of lifting system of segment erector test platform

将管片、提升横梁以及液压缸的活塞杆视为一个整体,可得到关系式:

(2)

式中:θc为提升横梁的转角,rad;a1、a2分别为2个液压缸活塞杆到提升横梁质心的距离,mm;xc为提升横梁质心的振动位移,mm;y1、y2为左右2个液压缸的位移,mm。

一般认为提升系统的激振源是简谐振动[24],建立管片拼装试验台提升系统的动力学方程为:

(3)

式中:mt为提升横梁及管片等部件的等效质量,kg;Fk1、Fk2分别为2个液压缸的液压弹簧力,N;Ff1、Ff2分别为2个液压缸的摩擦力,N;Ic为提升横梁的转动惯量,kg·mm2;F1、F2分别为2个液压缸输出力的幅值。

分流集流阀固定节流口的流量方程[25-26]为:

(4)

(5)

式(4)—(5)中:q1、q2为流经2个固定节流口的流量,L/min;c1为固定节流口流量系数;ρ为液压油密度,kg/m3;d1、d2为2个固定节流口的直径,mm,且d1=d2;p0为阀的进口压力,Pa;p1、p2为2个固定节流口腔室的压力,Pa。

分流集流阀可变节流口的流量方程为:

(6)

(7)

式(6)—(7)中:c2为可变节流口流量系数;D为阀芯直径,mm;x0为调节弹簧的预压缩量,mm;x为阀芯的位移,mm;p3、p4为2个可变节流口腔室的压力,Pa。

液压缸的流量连续性方程为:

(8)

式中:B1、B2为2个液压缸活塞的有效面积,mm2;βe为综合弹性模量,MPa;C1、C2为2个液压缸油液腔容积,cm3;Bf1、Bf2为黏性阻尼,N·s/mm。

液压缸的力平衡方程为:

(9)

在管片拼装过程中,液压缸的外部受载和液压缸的流量对双缸同步均有影响,由式(3)和式(9)可知,双缸同步性与液压缸的制造精度、外部载荷以及分流集流阀的分流精度有关。

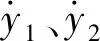

管片拼装试验台在拼装1环完整的管片时共需6块管片:3块标准块A、2块邻接块B和1块封顶块K。6块管片对应不同的位置,首先安装最下方的标准块A1,其次对称安装标准块A2和A3,然后对称安装邻接块B1和B2,最后安装封顶块K。实际隧道在安装管片时,每块管片的安装角度是实时变化的,为了研究方便,本文只分析如表2所示安装工况下管片拼装试验台提升系统双缸的同步性能。定义标准块A1的安装角度为0°,顺时针方向为正方向。

表2 管片安装角度及质量Table 2 Installation angles of 4 segments

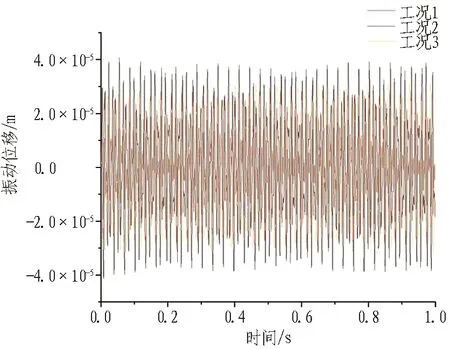

在理论分析时,为观察双缸负载对提升系统同步性能的影响情况,假定2个液压缸完全相同,分流集流阀不存在分流误差,液压油不可压缩,摩擦力和弹簧力不变,只有2个液压缸所受外部载荷变化。在拼装标准块A1和封顶块K时,2个液压缸处于竖直状态且负载相同;拼装标准块A2和邻接块B1时,2个液压缸处于倾斜状态且负载不同。通过Matlab软件,利用Runge-Kutta法对管片拼装试验台提升系统的动力学方程式进行仿真,得到管片拼装试验台提升系统在工况1—工况3下提升横梁质心的振动位移,如图5所示。

图5 3种工况下提升横梁质心的振动位移Fig.5 Vibration displacement of lifting beam mass center under 3 working conditions

由图5可知,工况1—工况3下提升横梁质心的振动位移约为0.030、0.040、0.034 mm,工况2和工况3下双缸受载不同时的质心振动位移大于工况1下双缸所受负载相同的质心振动位移。理论分析结果表明,2个液压缸负载不同时的位移差大于负载相同时的位移差。在管片拼装机实际工作过程中,分流集流阀、液压油及液压缸的加工制造性能都会对同步性能有影响,是影响结构件本身的因素,所以需选择高质量的结构件。因此,双缸负载是影响提升系统同步性能的关键因素。

2 管片拼装提升系统同步性能分析

管片拼装机在拼装管片时,机械系统各部件的摩擦和偏载时液压缸与活塞杆间摩擦阻力的不同会影响提升系统的同步性能,液压系统的泄漏及分流集流阀的分流精度也会影响提升系统的同步性能。由于机械系统与液压系统对双缸同步性能均有影响,因此建立管片拼装试验台机械系统和液压系统的联合仿真模型,对管片拼装试验台提升系统的同步性能进行研究。

2.1 管片拼装试验台提升系统联合仿真模型的建立

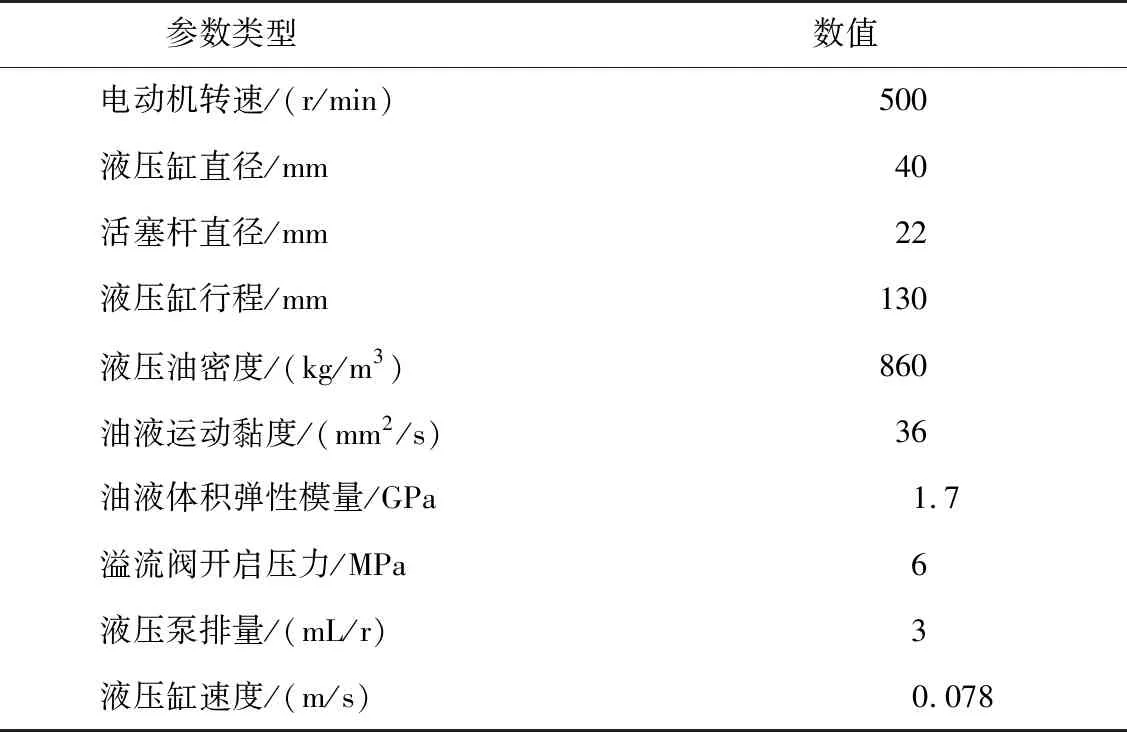

将管片拼装试验台三维模型导入Adams软件中,对管片拼装试验台各部件添加移动、转动或固定约束,完成管片拼装试验台动力学仿真模型的建立。根据图2所示的提升系统原理,采用AMESim软件完成管片拼装试验台提升系统液压仿真模型的建立。AMESim可较好地反映液压元件对提升系统的影响,但对于管片拼装试验台,2个液压缸的加载却不够准确。为准确表征提升系统工作时2个液压缸的同步情况,采用联合仿真技术,将管片拼装试验台动力学模型通过接口模块联合到液压控制系统的仿真模型中,如图6所示。这种联合可以实现动力学模型与仿真模型间信息的实时交换,使液压控制系统和机械系统均能准确表征实际情况[27-28]。液压系统各元件参数设置如表3所示。

表3 管片拼装试验台液压系统各元件参数设置Table 3 Parameters of hydraulic system components of segment erector test platform

图6 管片拼装试验台提升系统机液联合仿真模型Fig.6 Hydraulic-mechanical co-simulation model of segment erector test platform lifting system

2.2 提升系统双缸同步性能联合仿真分析

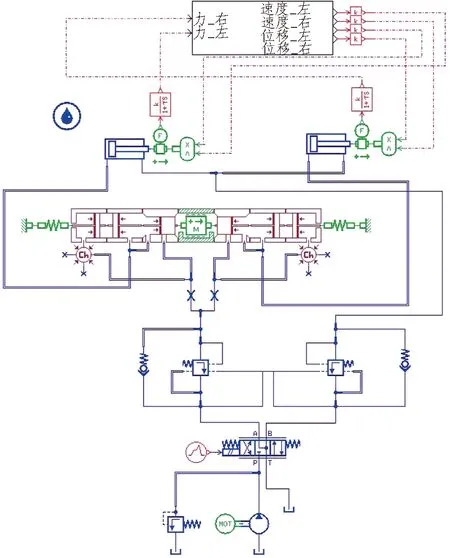

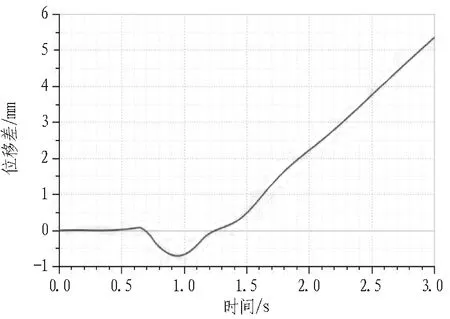

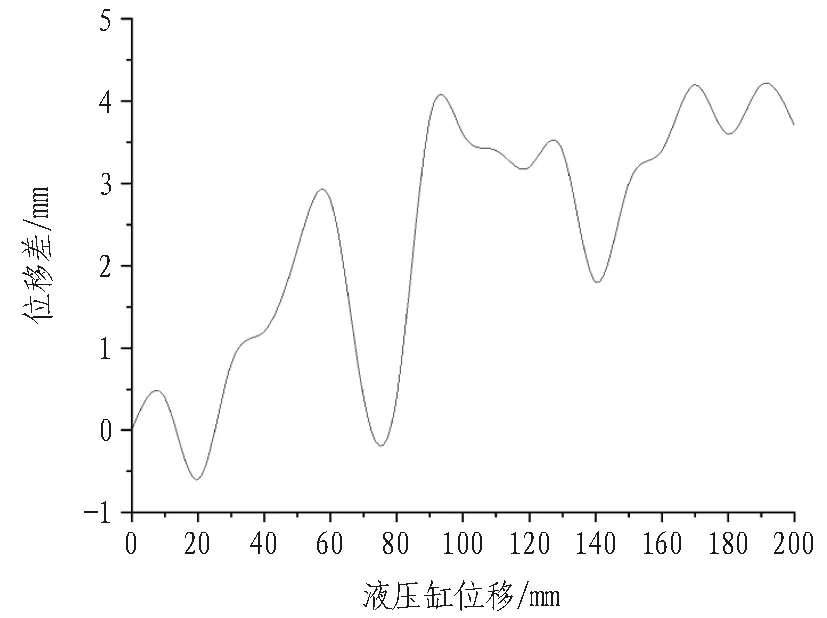

管片拼装试验台工作时存在4种管片安装工况:1)工况1。拼装标准块A1时,回转系统保持静止,平移系统首先将管片轴向平移到安装区域,液压缸将管片径向移动到安装位置,安装完成后,液压缸缩回,管片拼装试验台平移到初始位置。2)工况2。拼装标准块A2时,平移系统将管片轴向平移到安装区域,回转系统转动72°固定不动,液压缸将管片定位到待安装位置。3)工况3。拼装邻接块B1时,回转系统转动140°固定不动,液压缸将管片定位到安装位置。4)工况4。拼装封顶块K时,回转系统转动180°固定不动,液压缸将管片定位到安装位置。对提升系统进行机液联合仿真,上述4种工况下2个提升液压缸的位移差如图7所示。

(a) 工况1液压缸位移差

(b) 工况2液压缸位移差

(c) 工况3液压缸位移差

(d) 工况4液压缸位移差图7 2个提升液压缸的位移差Fig.7 Displacement difference between two hydraulic cylinders

由图7可知:管片拼装试验台在拼装管片A1、A2、B1和K时,液压缸动作3 s将管片放置到预定位置,此时,2个液压缸的位移差约为0.017、5.300、4.800、0.050 mm。拼装标准块A1和封顶块K时,2个液压缸处于竖直工作状态,负载基本相同,但由于分流集流阀本身具有一定的分流精度,且拼装过程中管片引起液压缸轻微抖动,使位移差在0附近小幅度波动;在拼装标准块A2和邻接块B1时,回转系统旋转,2个液压缸处于倾斜状态,负载不同,分流集流阀存在分流误差,在液压缸伸长过程中,负载小的液压缸进油量大,伸长速度快,即图7(b)和7(c)位移差呈现增长趋势。双缸负载不同时的位移差大于负载相同时的位移差。

(a) 竖直且负载相同状态

由上述分析可知:1)管片拼装试验台拼装不同位置的管片时,在液压缸的有效行程内,双缸负载是影响提升系统同步性能的主要原因;2)因负载差的存在导致同步性能降低,同时分流集流阀的分流误差及液压缸倾斜角度的不同也会影响提升系统的同步性能;3)仿真与理论分析结果相同。通过对管片拼装试验台同步性能的研究,可在一定程度上指导管片拼装机的施工。

3 提升系统双缸同步性能试验

管片拼装试验台样机尚未完成,为验证理论分析与联合仿真得出的双缸负载是影响同步性能的关键因素这一结论,本文根据管片拼装试验台液压提升原理(见图2),在液压试验台上搭建出液压提升系统,对管片拼装试验台提升系统双缸的工作状态进行模拟。

3.1 试验系统及内容

在试验台上搭建液压提升系统,液压系统主要包括2个机械结构完全相同的液压缸(缸径32 mm,行程200 mm)、重物(15 kg)、小重物(2.5 kg)、刻度尺及分流集流阀。移动导轨上安装刻度尺,重物上预制有指针,试验过程中通过读数来表示液压缸的位移及位移差。该试验系统的核心元件是分流集流阀,型号为3FJLz~L2-16H,分流误差为3%。通过分流集流阀实现提升系统1号缸和2号缸的同步运动。

液压提升系统工况设计如下:1)2个液压缸的外负载均为1个重物,移动导轨处于竖直状态;2)外负载均为1个重物,并将小重物放在右侧重物上,移动导轨处于竖直状态;3)外负载均为1个重物,移动导轨处于倾斜状态;4)外负载均为1个重物,并将小重物放在右侧重物上,移动导轨处于倾斜状态。管片拼装试验台在拼装管片时,2个液压缸有2种工作状态,为工况1和工况4。为了验证双缸负载是影响提升系统同步性能的关键因素,故设计工况2和工况3。试验系统实物如图8所示。在上述4种工况下分别启动液压系统,记录2个液压缸的位移差。通过对比分析不同状态下的位移差,研究提升系统的双缸同步性能。

3.2 试验结果分析

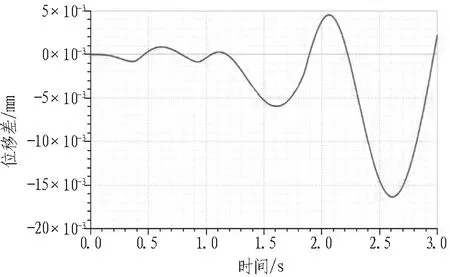

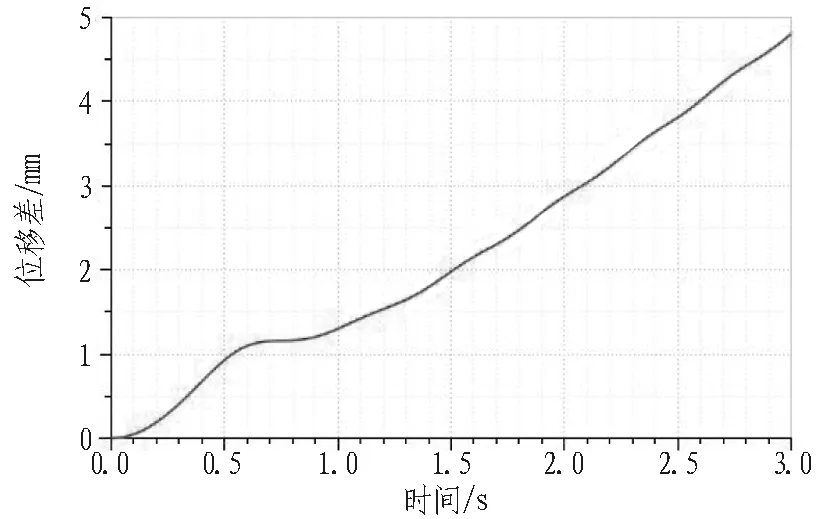

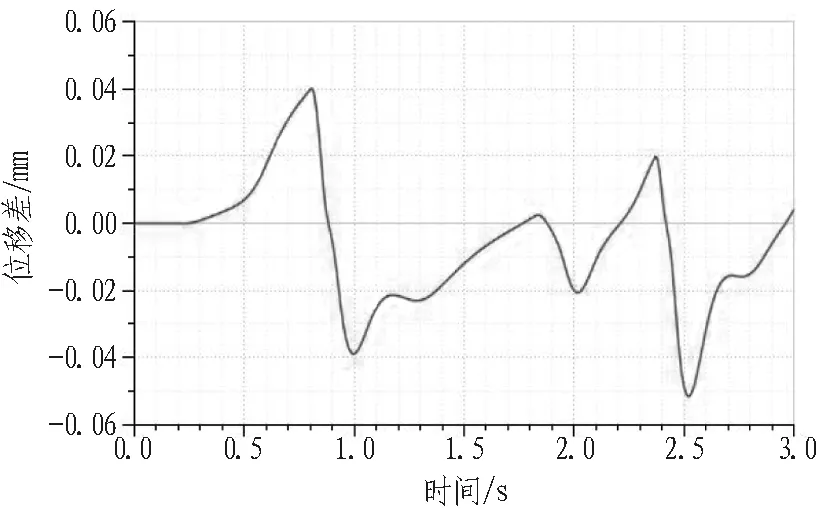

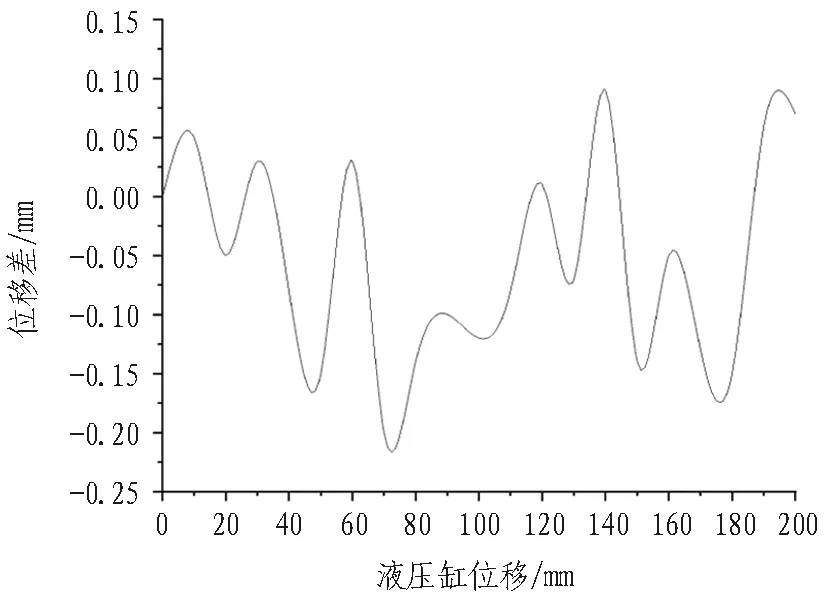

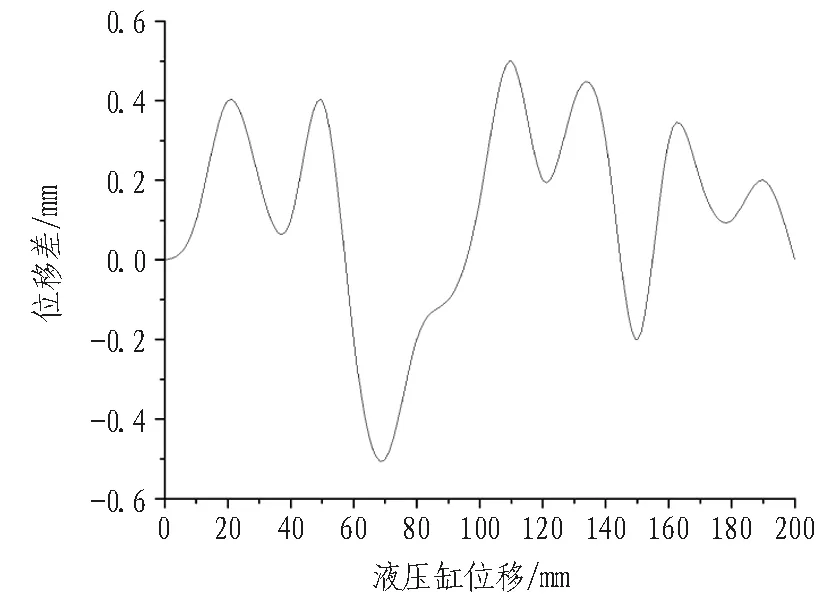

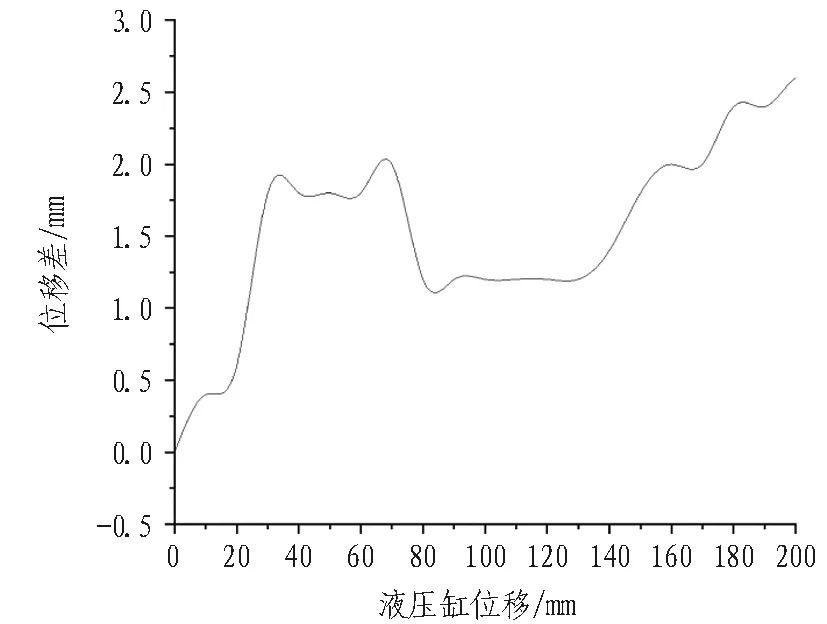

试验模拟了提升系统2个液压缸的4种工作状态,将试验与联合仿真结果进行对比分析。4种状态下2个液压缸的位移差曲线如图9所示。

由图9可知:1)相同负载下2个液压缸的位移差在0附近呈小趋势波动,这是由试验过程中分流集流阀的分流误差、重物与导轨间的摩擦不一致、2个液压缸倾斜角度误差及制造误差等原因造成的,该情况下双缸的同步精度达99%以上;2)不同负载下的位移差随液压缸的伸长呈增长趋势,主要是由于双缸存在负载差及分流集流阀存在分流误差,造成位移差的累积。2个液压缸处于竖直状态且负载不同时出现最大位移差约为4.200 mm,提升系统的同步精度为97.9%。上述研究表明,提升系统2个液压缸负载是影响同步精度的主要因素。

对比仿真分析与试验结果,由图7(a)和图9(a)可知,2个液压缸处于竖直状态且所受负载相同时,仿真与试验的位移差都接近于0 mm;由图7(b)和图9(d)可知,处于倾斜状态且所受负载不同时,位移差总体呈现增长趋势。仿真与试验中系统元件参数及工况参数虽有差异,但2个系统中的变量均是外部负载,虽不能重现仿真的结果,但仿真与试验的结果均表现为提升系统外部负载不同时的双缸位移差大于外部负载相同时的双缸位移差,即影响2个液压缸同步性能的原因基本一致。试验验证了理论分析及管片拼装试验台提升系统机液联合仿真结论,为管片拼装机提升系统的同步性能研究提供了参考。

(a) 竖直且负载相同

(b) 竖直且负载不同

(c) 倾斜且负载相同

(d) 倾斜且负载不同图9 4种状态下2个液压缸的位移差曲线Fig.9 Displacement difference of dual-cylinder under 4 conditions

4 结论与讨论

1)设计了管片拼装试验台,采用分流集流阀实现双缸的同步运动,建立了提升系统双缸同步的数学模型。理论分析表明,管片拼装试验台的机械和液压系统对提升系统的同步性能产生影响,其中双缸所受负载是影响同步性能的关键因素。

2)基于Adams和AMESim软件建立管片拼装试验台提升系统联合仿真模型,通过仿真分析,得出管片拼装过程中双缸负载相同时的最大位移差为0.050 mm,负载不同时的最大位移差为5.300 mm,结果表明管片拼装机双缸负载是影响提升系统同步性能的主要原因。

3)通过液压试验台搭建了液压提升系统,验证了联合仿真模型的正确性。在相同载荷和不同载荷下,双缸的最大位移差分别为0.520 mm和4.200 mm,位移差因负载差的存在而增大。理论分析、仿真及试验结果均表明双缸负载是影响管片拼装机试验台提升系统同步性能的主要因素。选用与系统流量相匹配的分流集流阀、合适缸径的液压缸,并提高机械系统的制造精度,有助于提高提升系统的同步精度。

本文在理论分析时,对提升系统的部分因素做了假定,未综合考虑多种因素对双缸同步性能的共同影响。采用分流集流阀保证双缸同步运动,后续可替换为控制精度较高的比例阀,对双缸同步性能进行分析。另外,本研究仅在液压试验台上搭建液压提升系统,后续应在管片拼装试验台样机及管片拼装机上对提升系统的同步性能进行更深一步的研究。