白城隧道工程大断面马蹄形盾构始发与接收技术

2020-08-01章龙管李志刚

章龙管,李志刚,谭 江,*

(1.中铁工程服务有限公司,四川 成都 610083;2.西南交通大学机械工程学院,四川 成都 610031)

0 引言

目前盾构法隧道施工具有安全性高、可靠性高、掘进速度快、机械化程度高等特点,被广泛应用于城市地铁、城际铁路、综合管廊、公路等设施建设中[1-2]。盾构始发与接收是盾构法建造隧道的关键工序[3],同时也是施工中的重要风险源,该工序关系到周边建筑及施工安全[4]。

近年来许多学者对盾构始发与接收技术开展了研究。康宝生等[5]以南京地铁项目为依托详细介绍了土压平衡盾构始发与到达施工技术,包括掉头技术、土体加固方案以及施工难点控制;文献[6-8]对盾构始发与到达施工决策相关的基础与应用问题以及始发与到达端头地层加固方法选择、稳定性评价进行了全面研究;石研玉[9]以广东省天然气管网南坦海小断面越江泥水盾构隧道为工程背景,采用数值模拟方法对盾构始发与接收段的加固范围和安全性进行了研究,提出盾构接收段合理加固范围;文献[10-12]对小半径曲线盾构始发和到达施工技术展开研究,并在城市轨道交通隧道工程中成功应用,有效规避了盾构在小半径曲线内施工容易超限,管片容易出现错台、漏水等问题;李维龙[13]以石家庄城市轨道交通1号线项目为依托,展开了土压平衡盾构始发、到达关键施工技术问题分析;文献[14-15]等对富水圆砾地层的盾构始发与接收进行研究,解决了该地层始发与接收时的“涌水、涌砂”难题。

综上所述,目前国内盾构始发和接收技术的研究成果多是针对常规的圆形断面盾构,而针对马蹄形断面的盾构始发接收技术研究尚属空白,因此非常有必要开展此类异形断面盾构的始发和接收技术研究。本文以蒙华铁路白城隧道为依托,重点总结大断面马蹄形盾构始发与接收关键技术,解决相关的施工技术难题。

1 工程概况

蒙华铁路白城隧道为单洞双线马蹄形隧道,首次采用大断面马蹄形土压平衡盾构施工。隧道全长3 345 m,隧道进出口分别有长202.4、99 m的明洞,盾构法隧道长3 043.6 m。白城隧道位于毛乌素沙漠边缘区,地表为黄土剥蚀丘陵,沿线地形起伏变化,地面情况复杂,隧道最大埋深为81 m,最小埋深为7 m。

隧道洞身范围主要以第四系全新统风积层细砂、粉砂,第四系上更新统风积层砂质新黄土为主。隧道进口以细砂为主,隧道出口以粉砂为主[10]。

勘测结果显示:地表水不发育,隧道洞身未见地下水,地下水位于隧道洞身以下;周边未发现泉、井。雨季部分段含水量增大或出现少量流水。

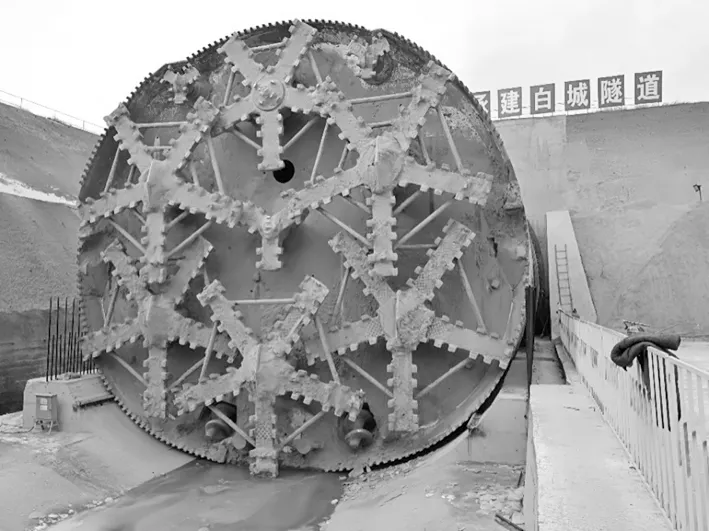

2 大断面马蹄形盾构简介

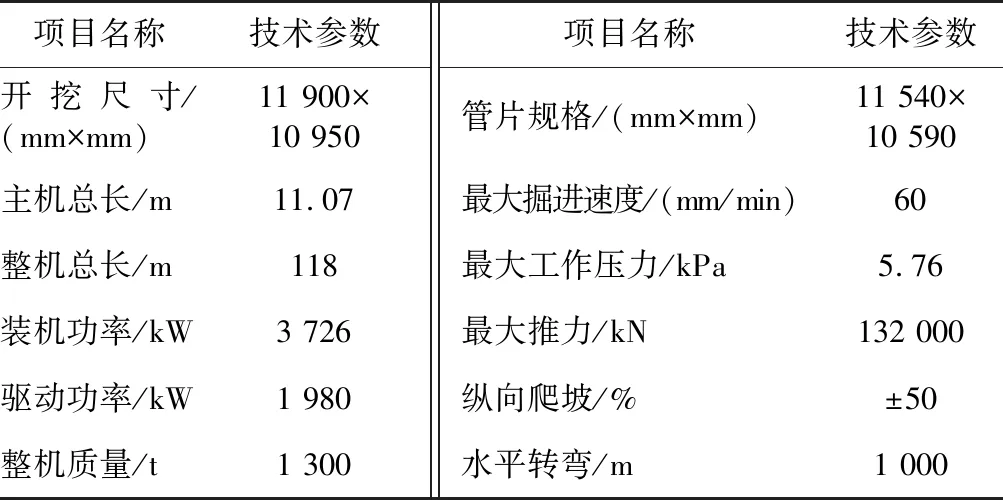

白城隧道盾构高10.95 m、宽11.9 m,总长度约为118 m,主机部分长11.07 m,主要参数见表1。主机部分主要由刀盘、前盾、驱动、中盾、尾盾、管片安装机和螺旋输送机组成;后配套部分由连接桥和6节拖车组成,大断面马蹄形土压平衡盾构如图1所示。

表1 大断面马蹄形盾构主要参数Table 1 Main parameters of large cross-section horseshoe-shaped shield

图1 大断面马蹄形土压平衡盾构Fig.1 Large cross-section horseshoe-shaped earth pressure balance shield

为了实现全断面切削,刀盘选择马蹄形断面创新组合方式,由9个小刀盘和2个搅拌器组成;刀盘布置原则为“前后错开,左右对称”。9个刀盘独自控制,可实现单个转动、同时转动以及任何组合转动模式,同时也具有调试、掘进和维保模式。若盾构出现滚转,可以采取多个刀盘同向转动措施,使盾构得到反向力矩,从而实现滚转纠偏。

3 大断面马蹄形盾构始发技术

3.1 盾构始发总体方案概述

白城隧道最初设计采用矿山法施工,进口200 m明洞(明挖暗埋)已经开挖完成,进口没有合适的始发场地。经过多位同行业专家现场踏勘,一致认为应该在基坑端头施工始发井,马蹄形盾构采用竖井方式始发。由于马蹄形盾构高10.95 m,宽11.9 m,前、中、尾盾长度共计11.5 m,考虑到安全距离,竖井尺寸设为16.6 m×17 m。天然气管道距竖井的吊装区域距离不足2 m,施工和盾构吊装都存在极大安全隐患。天然气管道与竖井吊装区域位置关系如图2所示。

图2 天然气管道与竖井吊装区域位置关系(单位:mm)Fig.2 Relationship between gas pipeline and shaft hoisting area (unit:mm)

经多次讨论,最终决定采用2模(24 m)加强明洞为盾构提供反力的方式始发。加强明洞作为隧道主体结构在盾构始发后不需要拆除,这样不仅不用施工始发竖井,还减少反力架的制作、拆除费用,减少始发负环管片用量。加强明洞在后配套组装时施工,有效缩短主体施工时间,节约项目成本,对以后山岭隧道盾构施工具有较好的借鉴意义。

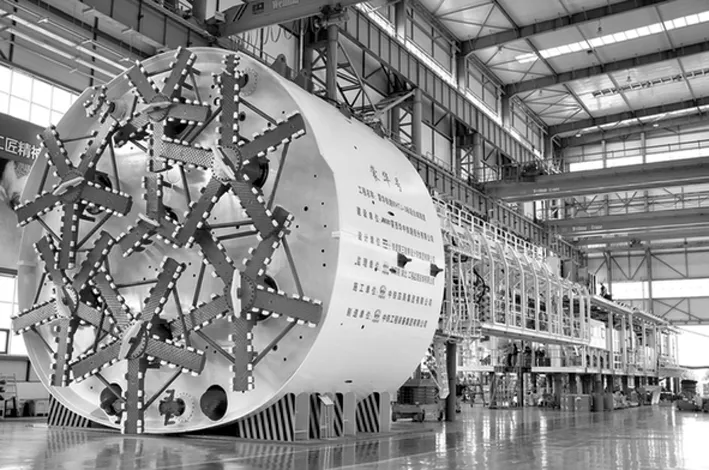

盾构始发主要内容包括:始发前场地准备、施作盾构始发基座、盾构就位、明洞加强段施工、始发密封装置设置、管片拼装定位、盾构试运转、洞门处理、管片周边回填、盾构加压贯入作业面和试掘进以及盾构试掘进过程中具体的盾构吊卸、组装、管片安装等。盾构掘进始发流程如图3所示。

图3 盾构掘进始发流程Fig.3 Launching flowchart of shield excavation

3.2 始发基座安设

盾构组装前,依据隧道设计轴线、洞门位置、盾构的尺寸及门吊吊装盲区反推出始发基座的空间位置。

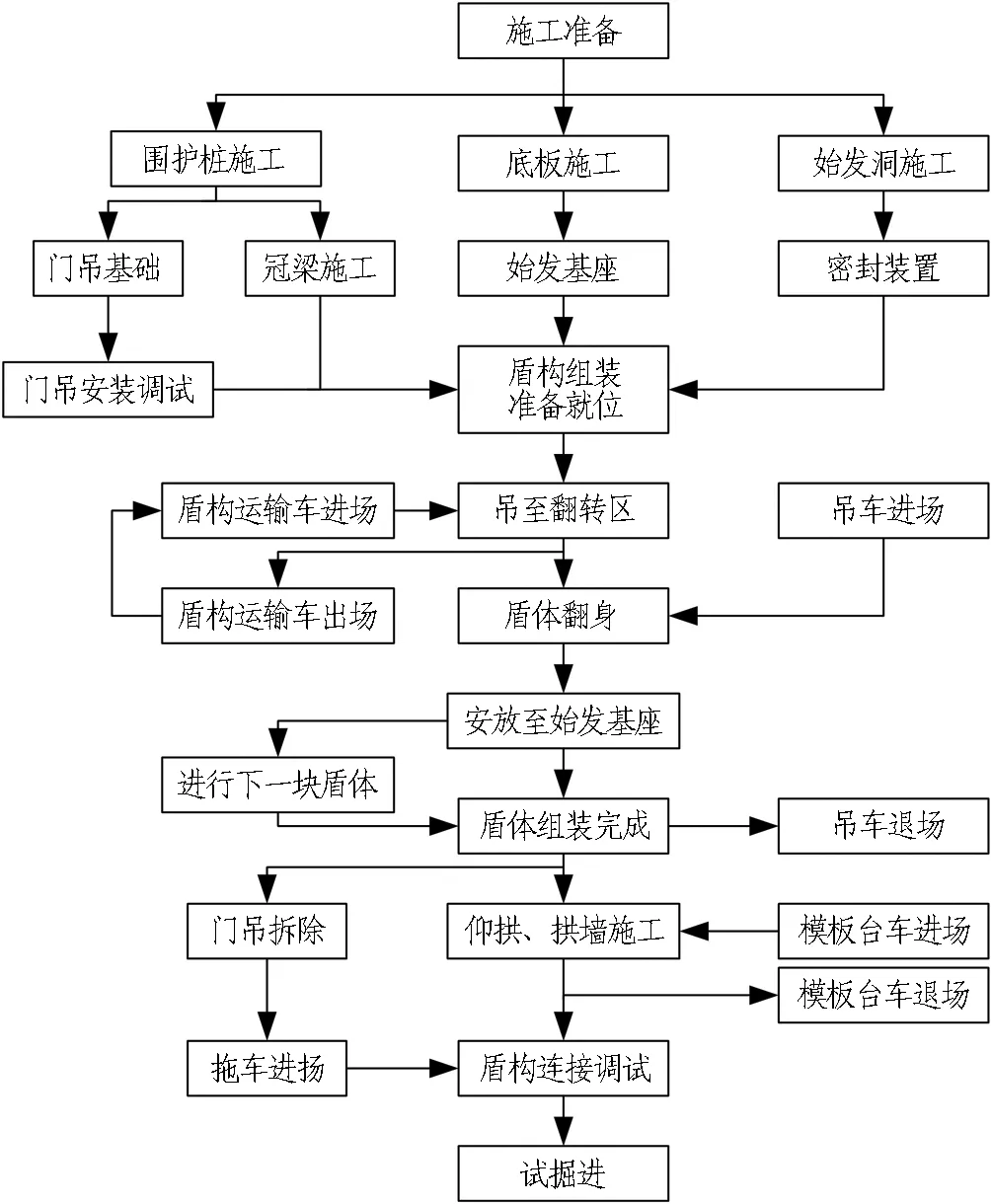

始发基座安装位置根据测量放样基线进行定位施工,基座上的轨道采用实测洞门中心居中对称放置,基座结构采用C30钢筋混凝土。始发基座上的盾构前进导向轨道采用3根120 kg/m的钢轨组成,底部导轨居中设置,上部设置左右对称、距中心4.8 m的2根钢轨。始发基座全长24 m、宽16 m,始发基座两侧高3 m。在中盾与盾尾连接处,预留有高700 mm、宽800 mm的盾尾焊接槽,保证中盾与盾尾焊接连接,始发基座如图4所示。

图4 始发基座Fig.4 Launching base

为防止盾构刀盘下沉,在洞门导洞中铺设3根120 kg/m的钢轨作为导洞内导轨,导轨与始发基座导轨通过焊接方式连接,焊接要求牢固。在盾构空推过程中,导轨涂抹润滑材料以减小摩擦力;同时,在始发基座的底部均匀铺设豆砾石,减少盾构进入原状土后始发导洞与管片背部间隙的回填时间,保证安全快速的连续作业,润滑剂涂抹及底部回填如图5所示。

图5 润滑剂涂抹及底部回填Fig.5 Lubricant application and bottom backfilling

3.3 反力支撑系统施工

3.3.1 准备工作

根据现场施工条件及组装场地布局,盾构的反力由明洞提供,在盾构组装完成后要进行如下准备:

1)根据盾构隧道的里程(端头里程)反算明洞加强段的位置,然后施作明洞仰拱及拱墙。

2)从盾尾向小里程施作24 m拱墙,仰拱全部完成,其中与0环管片连接处为明洞加强段。

在主机组装期间,明洞加强段为吊装区域,主机组装完成后再施作该段的主体结构。

3.3.2 明洞加强段加固

明洞加强段为盾构推进时提供所需反力,盾构始发时,下半部承担主要推力。明洞和管片两侧回填混凝土至门吊基础高度,增大摩擦力,保证明洞加强段能够为盾构推进提供足够反力。

盾构始发前,根据明洞加强段大里程端面的测量结果,确定盾构安装的里程和姿态,保证明洞加强段与首环(0环)管片间距在100 mm以内,和管片的内弧面错台量在15 mm以内,并提前预备好该段与管片之间的橡胶密封。在首环(0环)管片整环安装过程中,需在管片内部做好支撑加固,防止管片因自重变形。明洞加强段与衬砌管片实际合拢效果见图6。

(a) 外部

(b) 内部图6 管片与反力明洞合拢Fig.6 Closure drawing of segment and reaction open hole

3.4 洞门密封装置安装

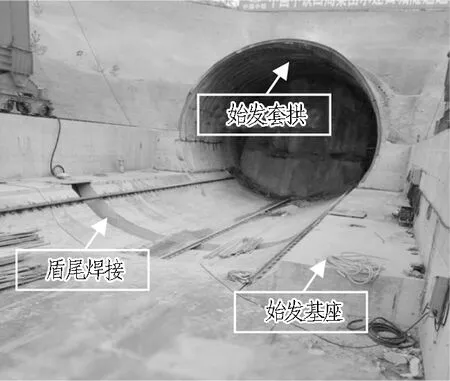

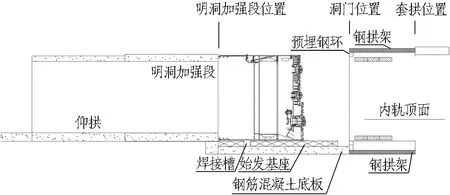

施工中采用基坑内的始发方式,在已经挖好的基坑内施工始发基座,并在盾构始发前施作13.5 m的始发导洞,套拱钢架内半径6.195 m,在开挖轮廓线外0.155 m,基坑始发如图7所示。为保证马蹄形盾构在通过拱架区域时保持密封状态,始发导洞大里程与套拱连接,并且在小里程进洞端焊接预埋钢环。

图7 基坑始发示意Fig.7 Schematic diagram of launching pit

拱架内径12 390 mm,在开挖轮廓线外155 mm,距管片外径340 mm,管片脱离盾尾之后,将始发拱架与管片背部之间的间隙用钢板进行焊接,并同步填充注浆浆液进行密封处理,密封装置如图8所示。

图8 密封装置Fig.8 Schematic diagram of sealing device

3.5 盾构组装与调试

根据现场工作条件,盾构采用后配套拖车与主机分别组装、整体调试的方式。主机组装如图9所示,后配套组装如图10所示。

图9 主机组装Fig.9 Assembly of main shield

图10 后配套组装Fig.10 Backup system assembly

盾构组装场地分成3个区:吊机放置区、主机及配件存放区、后配套拖车存放区。本盾构采用整体始发模式,由前向后依次下井组装,下井顺序为:前盾—中盾—尾盾—螺旋输送机—1#拖车—……—6#拖车。盾体最重件为前盾下部(220 t),采用1台260 t履带吊将盾体从明洞段位置的拖车上起吊,转体180°后,再由1台230 t门吊进行吊装安装作业,另1台100 t汽车吊则在明洞加强段吊装区域用于配合顶部盾体翻身。

待盾体全部组装完毕后,退出所有吊车,施作明洞加强段,同时连接主机及刀盘所有管线。待明洞加强段衬砌完成后,退出模板台车,将盾构拖车逐节进洞连接,全部连接后进行调试。

盾构调试分为空载调试和负载调试。

1)空载调试。盾构组装和连接完毕后,即可进行空载调试,空载调试的目的主要是检查设备是否能正常运转。主要调试内容为:液压系统、润滑系统、冷却系统、配电系统、注浆系统、泥水处理系统以及各种仪表的校正。电气部分运行调试:检查送电—检查电机—分系统参数设置与试运行—整机试运行—再次调试。液压部分运行调试:推进和铰接系统—螺旋输送机—管片安装机—管片吊机和拖车负载调试。

2)负载调试。空载调试完成并证明盾构及其辅助设备满足初步要求后,即可进行盾构的负载调试。负载调试的主要目的是检查各种管线及密封设备的负载能力,对空载调试不能完成的调试项目进一步完善,以使盾构的各个工作系统和辅助系统达到满足正常生产要求的工作状态。

3.6 始发段管片拼装

导台上管片拼装数量根据始发场地长度和洞口设计宽度确定。初始管片安装前,需要确保盾构调试验收正常、明洞加强段完成施工作业以及其他准备工作(洞门加固、管路连接)均已完成,并确保第1环管片小里程断面的平整度与隧道轴线的垂直度。

马蹄形盾构实际盾尾间隙为45 mm,盾尾刷保护板厚20 mm,盾尾总间隙为65 mm,采用2 m长的8#槽钢(高度80 mm)双拼后点焊至盾尾内弧面,基本与盾尾间隙相吻合,盾尾槽钢安装如图11所示。待盾尾完全进入原状土后取出,进入正常安装模式。

图11 盾尾槽钢安装图Fig.11 Installation of shield tail U-steel

3.7 始发掘进参数控制

马蹄形盾构处于始发台时尽量不调整盾构姿态,待盾尾离开始发台后,通过合理调节推进油缸长度来调整盾构姿态,必要时通过调整管片楔形量调节,确保盾构逐渐沿隧道设计轴线推进。

盾构掘进中,实行的纠偏原则为“勤纠、量小”,每环姿态调整量不大于6 mm;盾构轴线偏离设计轴线控制在±50 mm。

根据盾构始发经验,盾构在始发基座上空推时,不建立压力;当刀盘进入原状地层,土舱压力逐步建立。隧道最大埋深为81 m,施工过程中不断调整完善相关掘进参数,因深埋隧道的成拱效应,总结出全线盾构土舱压力控制在0.06~0.08 MPa,地面隆陷控制在-30~+10 mm。

始发掘进时,需严格控制盾构的各组油缸压力,总推力小于50 000 kN(最大为43 000 kN),刀盘转矩小于3 500 kN·m(最大为3 100 kN·m)。

盾构在始发基座上时推进速度保持15~25 mm/min;进入原状土前12 m时保持在20~30 mm/min;盾尾完全进入原状土后推进速度可逐渐提升至25~35 mm/min。

4 大断面马蹄形盾构接收技术

4.1 盾构接收概述

本标段盾构在白城隧道出口接收,坡度为3.112‰。考虑到盾构接收时,在上接收导轨前可能发生一定的叩头,要求盾构轴线方向比设计线路方向要高出20 mm,同时接收基座导轨位置比设计高程要低10 mm。

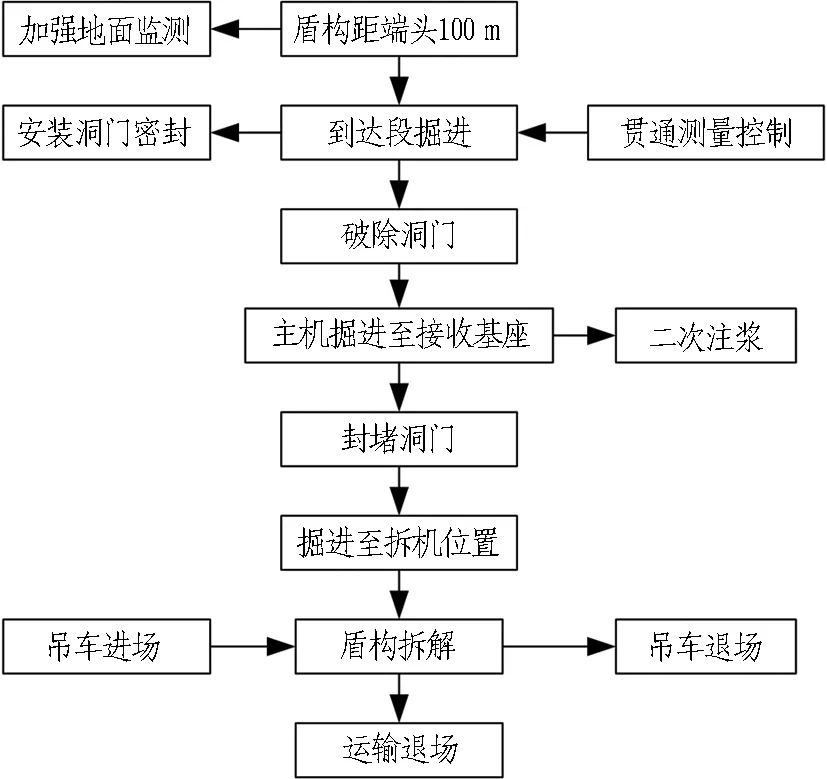

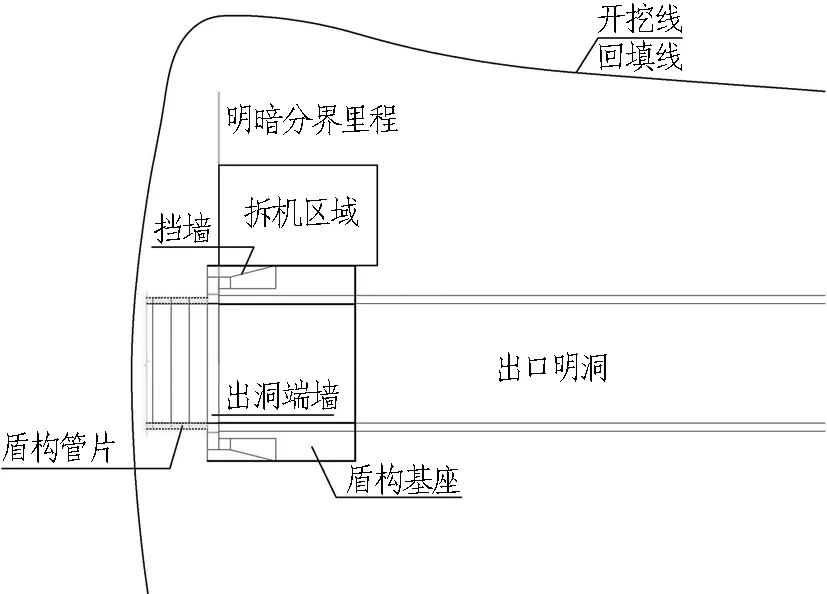

马蹄形盾构接收主要内容包含:接收场地准备、接收端墙及基座施作、接收端墙背后回填加固、洞门处理、管片与钢环间隙处理、拆机位置场地硬化、盾构抵达接收基座等。盾构接收施工流程如图12所示。盾构拆机时具体包含盾构拆解、调运和装车倒运等。接收场地主要由出洞端墙,接收基座及吊车、运输车辆停放的拆机区域组成,接收场地布置如图13所示。

图12 盾构接收施工流程Fig.12 Construction flowchart of shield receiving

图13 盾构接收场地布置图Fig.13 Layout of shield receiving site

4.2 接收段测量及监控量测

4.2.1 贯通测量

盾构贯通前,严格按照规范要求在距贯通面150 m处进行联系测量、线路复测,对洞内所有的测量控制点进行一次整体、系统的控制测量复核,并对所有控制点坐标进行精密、准确的平差计算。

在100 m和50 m处进行自动测量导向系统复核测量。盾构到达前最后一次搬站时,充分利用贯通前150 m时的线路复测结果,采用二等控制点的测量办法精确测量测站、后视点坐标和高程(经纬仪、后视棱镜坐标和高程),每点的测量不少于8个测回。同时,贯通前50 m,加强管片姿态监测与控制。最终,马蹄形盾构接收的中心误差在20 mm以内。

4.2.2 到达洞门复核测量

为准确掌握到达洞门施工情况,在盾构贯通前对盾构到达洞门进行复核测量,测量项目包括:洞门中心位置偏差和洞门6个弧度半径等。

4.2.3 沉降监控量测

在盾构接收掘进100 m范围内,根据线路中线每5 m布设1个沉降监测点,每30 m布设1个监测断面,监测隧道区间地表土体沉降,两侧延伸范围满足隧道直径1.5倍放射距离。对已经施工完成的接收场地主体结构每日进行2次监测,确保盾构接收掘进过程中接收场地结构安全、稳定。

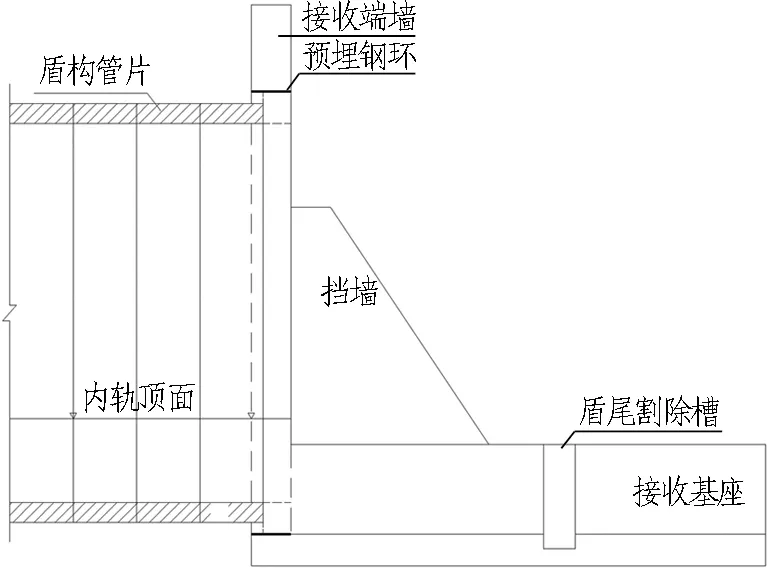

4.3 接收基座及端墙安设

盾构接收前,根据盾构的尺寸、管片超出接收挡墙的距离、隧道设计轴线以及既有仰坡位置,反推出接收基座的空间位置。

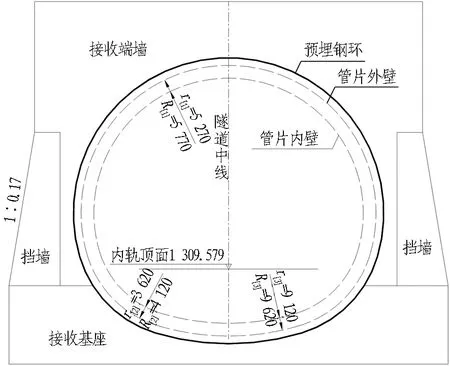

接收端墙及接收基座结构采用的混凝土等级为C40,抗渗等级为P10。环形洞门圈混凝土强度等级为C35,抗渗等级为P12。接收基座上的盾构前进导向轨道采用3根120 kg/m的钢轨组成,底部导轨居中设置,上部设置左右对称且距中心4.8 m的2根钢轨。接收基座全长24 m、宽16 m,接收基座两侧高3 m。在中盾与盾尾连接处,预留有高700 mm,宽800 mm的盾尾割除槽,保证中盾与盾尾分离。

接收端墙及基座纵断面横断面如图14和图15所示。

图14 接收端墙及基座纵断面结构Fig.14 Structural profile of receiving endwall and base

图15 接收端墙及基座横断面结构(单位:mm)Fig.15 Structural cross-section of receiving endwall and base (unit:mm)

4.4 配套设备及接收准备

盾构在白城隧道出口拆机时采用2台履带吊配合主机拆解翻身,履带吊规格分别为600 t和300 t。在盾构到达接收基座前,需提前做好拆机场地硬化及履带吊组装工作。

4.5 接收掘进参数控制

盾构进入接收端加固地层后,因地层埋深较浅且加固土体与正常掘进段大有不同,为了更好地掌握盾构的各类参数,应相应调整掘进参数、时时关注施工参数与地面变形的关系,同时采集、统计和分析推进时的各项技术参数,确定推进参数设定范围。

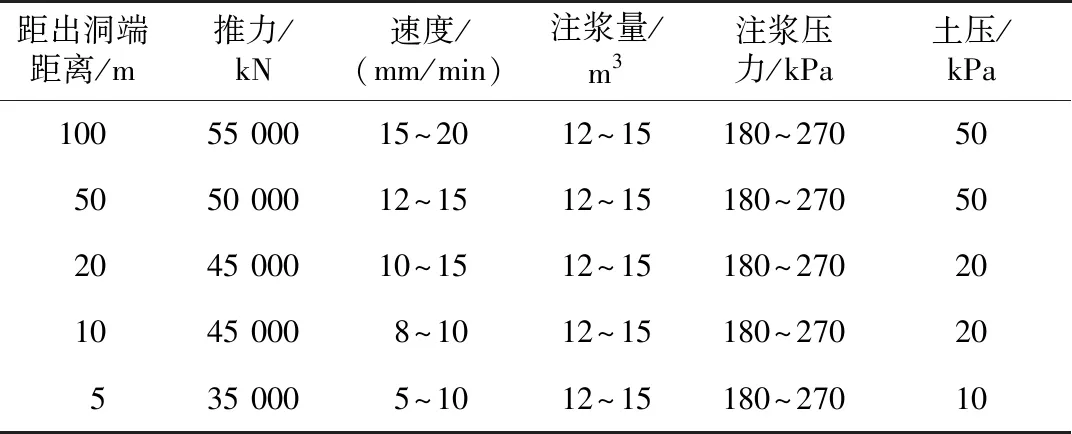

盾构接近洞门5 m位时应减小推力(推力保持在30 000~35 000 kN),减小土舱压力,降低掘进速度(宜控制在5~10 mm/min),及时通过同步注浆回填饱满。盾构出洞过程中,更需密切监视掘进参数的变化,一有异常,立即停机。接收段大断面马蹄形盾构主要掘进参数控制如表2所示。

表2 接收段马蹄形盾构主要掘进参数控制表Table 2 Main drive control parameters of horseshoe-shaped shield in receiving section

4.6 接收洞门封堵

在盾构出洞前,首先安装定制尺寸的帘布橡胶板和折页压板,保证盾构出洞期间的安全。

当洞门处混凝土凿除并清理干净后,继续顶推盾构,如图16所示,在刀盘至基座延伸导轨前停止刀盘旋转。在盾构推进的过程中,需密切关注盾构姿态,防止出现“叩头”现象。

图16 盾构接收Fig.16 Receiving of shield

当盾尾距离洞口约1.2 m时,盾构停止推进,完成第1次出洞,开始对洞圈进行封堵工序。利用折页压板预留的钢丝绳,将帘布橡胶板和盾尾紧紧包裹,对加固区内的管片外建筑空隙进行注浆处理,在盾尾同步注浆(添加适量速凝剂),同时在距盾尾3环处压注水泥-水玻璃双液浆,保证管片背后注浆饱满、回填密实。

4.7 洞门凿除

当盾构刀盘逐渐靠近洞门时,在端墙预埋钢环范围内开设观察孔,观察端墙背后土体,根据观察结果调整推进中的平衡压力值。根据盾构掘进情况及接收工艺要求确定开始凿除洞门的时间,以使盾构快速顺利接收,减少施工风险。

洞门上下、左右、中部布置5个直径80 mm的观察孔,观察墙背后土体状况,当刀盘距端墙50 cm时,盾构土舱压力调节至0 。通过风镐配合人工修凿的方式,自上而下分5层作业,采用随凿随清的凿除工序凿除钢环范围内30 cm厚的素混凝土。洞门凿除工作连续施工,缩短作业时间,减少正面土体的流失量。整个作业过程中,各项监控及安全管理工作由专职安全员进行全过程监督,监测接收洞门处地面的沉降和土体变化情况,杜绝各项安全隐患。

4.8 盾构接收

盾构接收、洞门封堵完成后,开孔检查浆液凝固效果,待浆液凝固后,开展盾构接收工序。盾构继续向前推进,待盾尾完全离开接收端墙后,立即用帘布橡胶板和折页压板将管片外弧面包裹,封闭管片与钢环间的缝隙。封闭完成后,立即向洞门钢环与管片处的建筑空隙间填充早强浆液,避免管片下沉和水土流失。盾构接收完成如图17所示。

图17 盾构接收完成图Fig.17 Shield after receiving

5 结论与展望

为解决大断面马蹄形盾构始发与接收难点,本文以蒙华铁路白城隧道工程为依托,对大断面马蹄形盾构始发和接收施工关键技术进行研究总结。

1)始发阶段采用加强明洞代替传统盾构反力架,降低反力架的制作、拆除费用,减少始发负环管片用量,可有效缩短主体施工时间、节约项目成本。

2)始发基座的底部均匀铺设豆砾石,减少盾构进入原状土后始发导洞与管片背部间隙的回填时间。

3)始发阶段创新地采用套拱钢架代替传统的始发端墙结构,减少了始发附属设施工程量,缩短了始发准备时间。

4)接收阶段采用接收基座和端墙相结合的方法,降低了大断面马蹄形盾构在软弱地层接收的安全风险。

本工程大断面马蹄形盾构始发与接收技术,解决了大断面马蹄形盾构始发与接收中多项核心技术难题,为工程的顺利施工提供了有力保障,但大断面马蹄形盾构施工在推广运用时需因地制宜,不同环境面临不同的施工技术难题及风险,始发与接收关键技术还需进一步研究探索。