大型发电机F级定子线棒主绝缘性能分析

2020-07-31邵永斌

邵永斌

(1.哈尔滨电机厂有限责任公司,哈尔滨 150040;2.水力发电设备国家重点实验室,哈尔滨 150040;3.国家水力发电设备工程技术研究中心,哈尔滨 150040;4.哈尔滨大电机研究所,哈尔滨 150040)

0 引 言

1964年,哈电在盐锅峡机组开始应用B级主绝缘,提高了主绝缘材料的电气强度和耐温指数,满足了电机容量和电压等级逐渐提高的需求。1988年,在天生桥机组开始应用F级主绝缘材料,进一步满足了大容量和电压等级更高的电机的性能要求。F级主绝缘应用至今,已经制作上千台机组,没有出现单纯由主绝缘引起的击穿事故,表明F级主绝缘材料耐老化性能良好。文章先分析定子线棒绝缘结构优化对电老化性能的影响,再分别从电老化、耐冷热循环性能、耐环境因素(潮湿、粉尘和油污)模拟试验等方面检验定子线棒绝缘性能,最后分析定子线棒F级主绝缘使用寿命。

1 定子线棒绝缘结构优化

1.1 角部场强优化

高压定子线棒角部存在着电场集中的现象,采取措施改善角部电场分布,线棒的电气性能有明显提高。其它条件不变的情况下,圆角半径从0.8 mm增大到2.0 mm时,最大场强可降至原来的80%,理论上击穿场强可提高25%,而电老化寿命可提高至原来的3.8倍[1]。

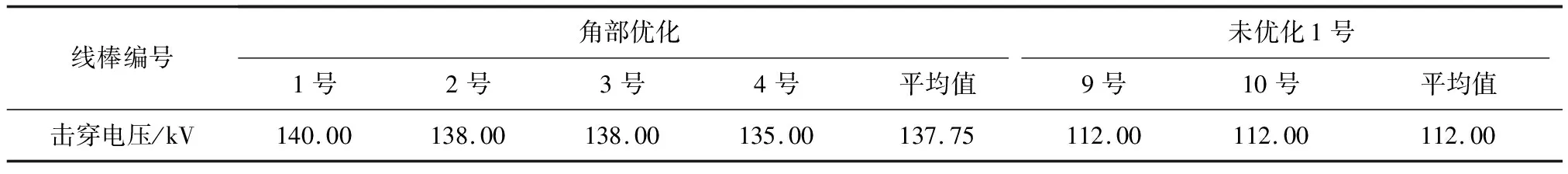

制作试验线棒进行试验角部场强优化试验,从表 1可知,优化结构的线棒击穿电压均值为137.75 kV,比普通结构的击穿电压均值112 kV提高了23%,即击穿场强提高了23%,与理论计算的25%相当。从表 2可知,优化结构的电老化中值寿命1 555 h是普通结构的中值寿命743 h的2.1倍。

表1 定子线棒角部优化前后的击穿电压

表2 快速电老化试验结果(场强10 kV/mm)

制作真机线棒(单面绝缘厚度为4.4 mm)进行角部场强优化,然后进行击穿试验和电老化试验(场强44 kV/4.4 mm),线棒击穿电压平均值为151 kV,击穿场强为34.3 kV/mm,均达到令人满意的结果;电老化寿命中值为1 620 h,远远超过600 h的规定值。可见定子线棒角部场强优化后,有效提高了线棒击穿场强,延长了电老化寿命。

1.2 电晕结构优化

哈电定子线棒一次成型防晕结构从1970年代开始应用后,已经有40多年的应用经验和业绩。防晕材料采用薄型全固化聚酯半导体玻璃丝带,防晕带的特点是:厚度薄,在一定程度上提高了槽满率;全固化的特性决定了其不影响绝缘的性能参数,同时本身阻值不受主绝缘胶的影响,且阻值对温度相对稳定;与主绝缘粘接良好。

哈电的线棒防晕技术是具有自主知识产权的成熟技术,线棒端部防晕结构优化必须达到以下要求[1]:1)各段防晕层的始端电位梯度在耐压试验时不超过8.1 kV/cm;2)各段防晕层的始端单位表面损耗在同一数量级内,且不超过0.6 W/cm2,考虑到材料的分散性和工艺的波动性,设计防晕结构时应留有余地,即单位表面损耗不超过0.8 W/cm2;3)最后一段防晕层的末端对导体的电压在规定的指标内;4)在1.5倍电机额定电压下最高电位梯度不超过2.1 kV/cm,以免产生电晕。

单根线棒起晕电压远远大于1.5倍额定电压水平,在单根线棒交流耐压试验时没有出现放电、冒烟现象,空气中的交流耐压试验都能顺利通过。哈电的线棒防晕技术能满足从6 kV到30 kV电压等级的机组防晕要求,保证了定子绕组长期运行时不出现起晕,为延长机组使用寿命奠定了良好的基础。

1970年代出现槽内电腐蚀问题后,定子绕组槽内采取包绕半导体槽衬结构,使定子线棒槽部与铁心壁之间充分接触,有效降低了槽电位(槽电阻),避免了槽内出现电腐蚀问题。目前大型机组采用引进的技术(槽衬布涂刷硅橡胶缠绕线棒槽部),能有效防止出现槽内电腐蚀问题。这项技术也为延长机组使用寿命奠定了良好的基础。

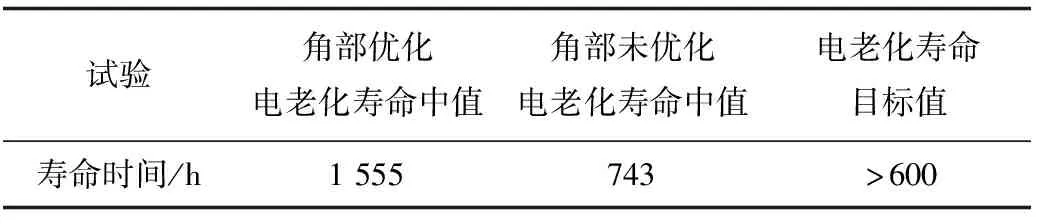

2 电老化试验

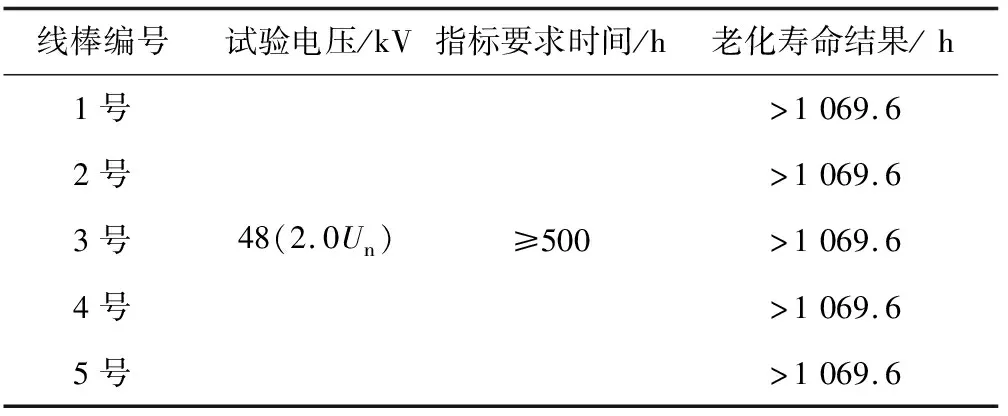

哈电制作的700 MW/20 kV三峡定子线棒在瑞士ABB公司进行了电老化试验,试验结果(见表 3)远远超过ABB公司的指标,获得ABB公司的高度评价。

表3 ABB公司对哈电三峡20kV水冷定子线棒电老化性能评定

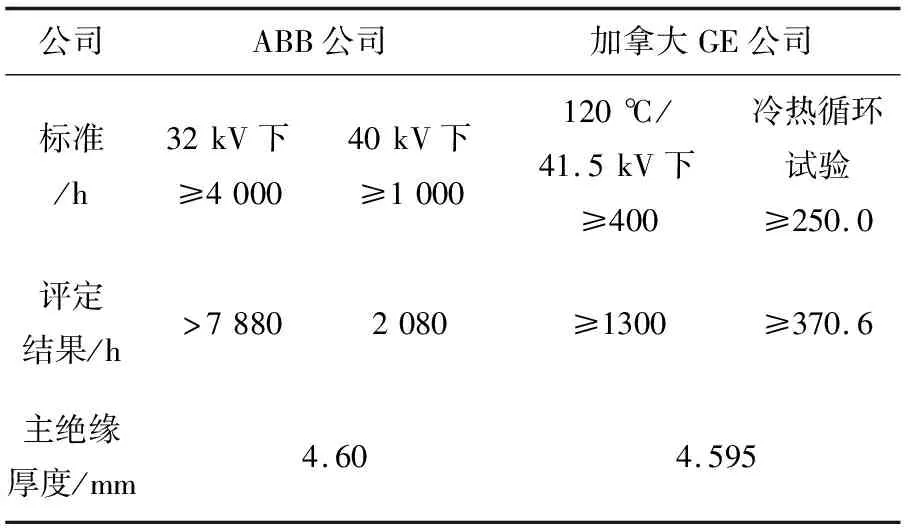

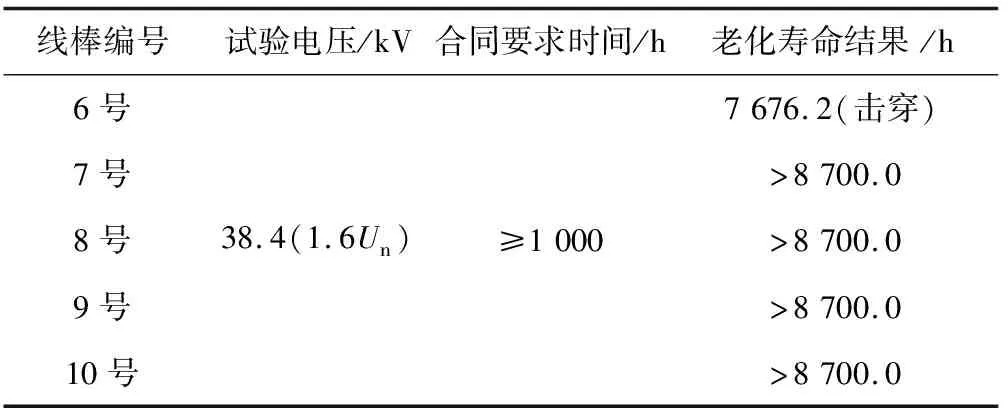

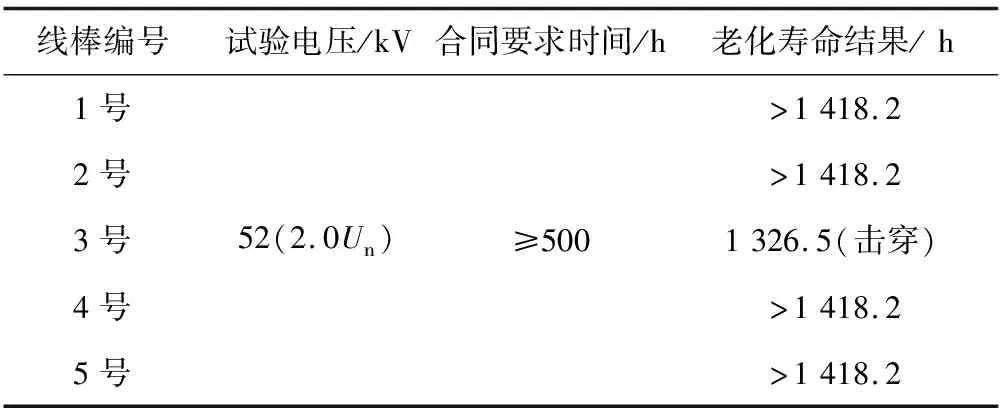

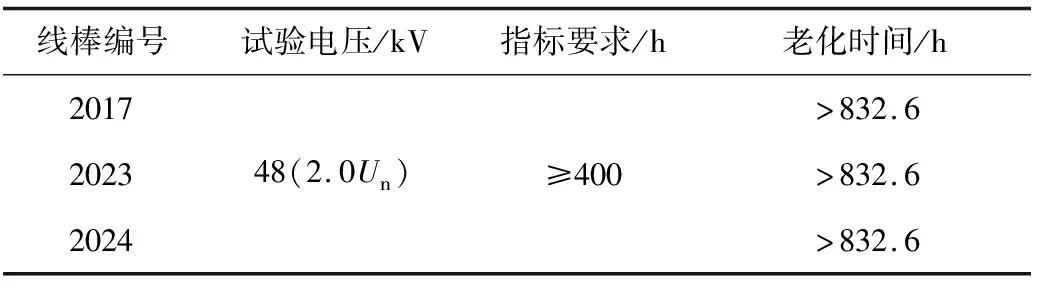

哈电制造的24 kV/1 000 MW与26 kV/1 000 MW定子线棒,在进行2.0Un和1.6Un电老化试验的整个过程中,所有线棒主绝缘及防晕结构等均未出现异常现象。试验表明,哈电公司设计制造的24 kV、26 kV两种电压等级的仿真线棒主绝缘体系的电老化结果完全满足指标要求(见表 4—表 7)。

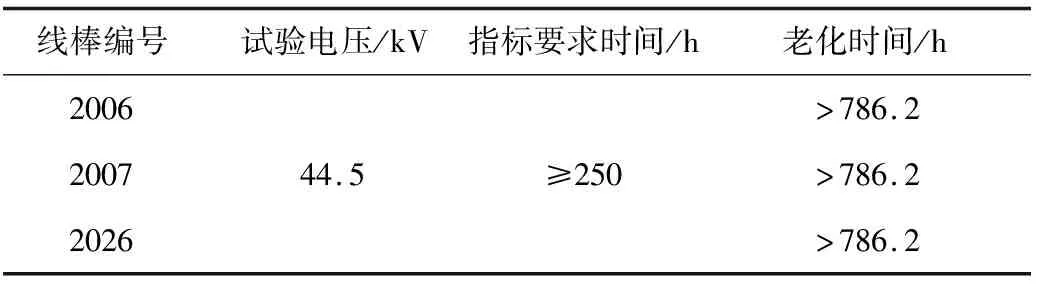

表7 26 kV线棒1.6Un电老化试验结果

表4 24 kV线棒2.0Un电老化试验结果

哈电制造的F级主绝缘定子线棒耐电老化性能,达到并超过了国外同类型机组的指标,表明哈电定子线棒具有良好的耐电老化性能,能保证机组长期稳定运行。

表5 24 kV线棒1.6Un电老化试验结果

表6 26 kV线棒2.0Un电老化试验结果

3 线棒耐冷热循环性能

主绝缘冷热循环试验按加拿大GE 公司(IEEE3010)要求,哈电公司制造4只二滩真机线棒送至加拿大GE 公司进行冷热循环试验:试验在30~45 min之内温度升至150±5 ℃,而后在30~45 min之内降至40 ℃,为1个周期,试验周期500个。在第0、50、100、250和500个周期结束后分别进行介损测量、尺寸测量、发空测量、局放测量,以比较各参数的变化情况来判断线棒绝缘耐受冷热循环的能力。试验结果表明,上述参数各周期的变化不明显,满足加拿大GE公司要求,同时加拿大GE公司将4只冷热循环试验后的线棒进行额外的电老化(39 kV/4.6 mm)试验,试验结果远远高于拿大GE公司250 h目标值,见表 3。

采用F级主绝缘材料制造的24 kV、26 kV定子线棒进行了冷热循环试验,在30~45 min内将线棒升温至150±5 ℃,然后在30~45 min内再将线棒降温至40 ℃,为1个周期,一共进行500个周期的试验。在第0、50、100、250和500个周期结束后,分别进行介质损耗(tanδ)测试、尺寸测量、发空测试和局部放电测量。在整个试验过程中,试品的尺寸无明显变化,绝缘整体性能良好,未出现发空现象;在整个试验周期内,常态tanδ及在额定线电压下的局部放电量(Qmax)也无明显变化。

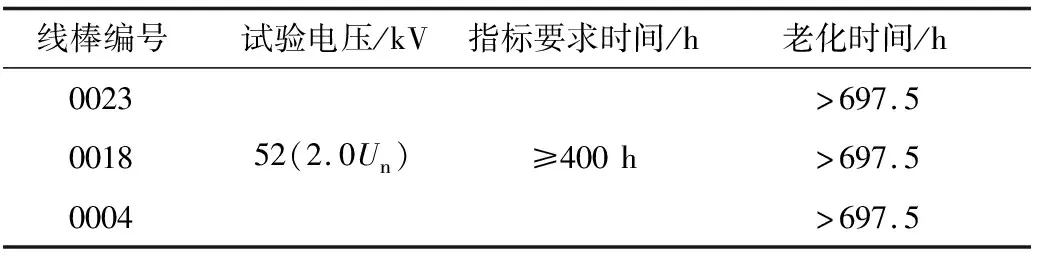

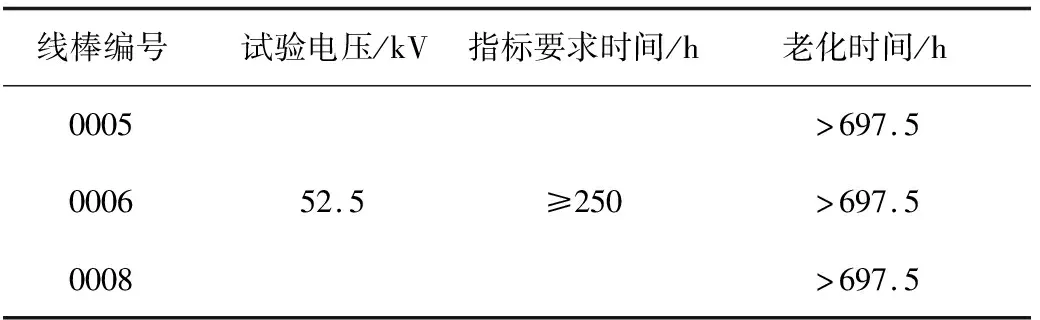

冷热循环试验全部结束后,对定子线棒进行了电老化试验和电热老化试验。对24 kV线棒,在44.5 kV/5.25 mm/120 ℃条件下考核绝缘热老化寿命;对26 kV线棒,其试验电压按照与24 kV线棒相同的试验场强确定,试验温度也为120 ℃。试验结果见表 8—表 11,均达到指标要求,并无线棒击穿,说明线棒主绝缘耐冷热循环试验后线棒耐老化性能仍然较好。

表8 24 kV定子线棒冷热循环试验后2.0Un电老化试验结果

表9 24 kV定子线棒冷热循环试验后电热老化试验结果

表10 26 kV定子线棒冷热循环试验后2.0 Un电老化试验结果

表11 26 kV定子线棒冷热循环试验后电热老化试验结果

4 耐环境因素模拟试验

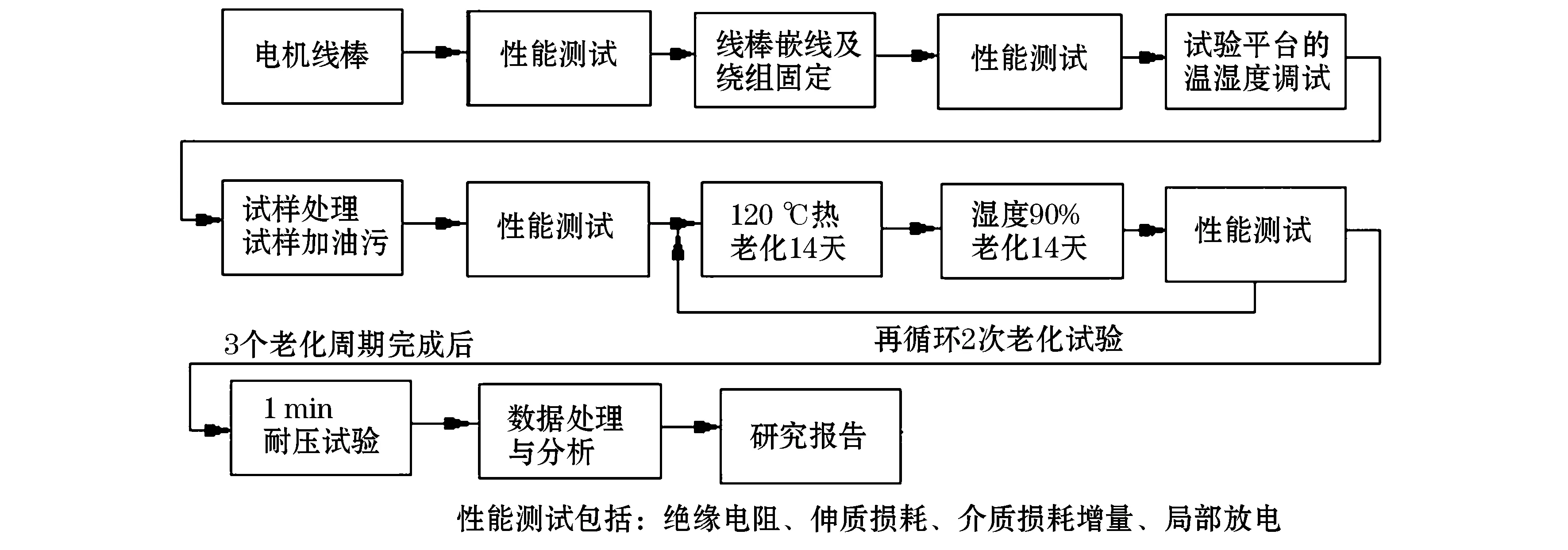

将1 000 MW/24 kV定子线棒放入环境试验箱中的模拟铁心内,上、下层定子线棒各6根,为了更接近真机条件,使12根上下层线棒的端部防晕区域完全交叉,线棒端部斜边间隙、层间间距及端部对地距离、端部对结构部件距离完全与真机相同。这样,模拟运行环境(潮湿、粉尘和油雾)试验结果可真实反映线棒主绝缘及绕组耐环境因素的性能。模拟运行条件,进行潮湿、热老化、耐电压等试验。试验共进行3个周期(如图 1所示),每个试验周期结束后,测量样品的tanδ和Qmax。

图1 模拟环境因素试验流程

试验结果如下:

1)24kV模拟真机绕组经人工喷涂粉尘油污前后的介电性能无明显变化。

2)经过3个周期的耐环境模拟试验后,绕组的100 ℃等效绝缘电阻均有下降,而吸收比和极化指数均有增加。试验后模拟真机绕组在5 000 V电压下1 min的100 ℃等效绝缘电阻值为0.264 GΩ,比试验前下降73.9%,而试验绕组的吸收比和极化指数分别为3.27和7.09,比试验前分别增加13.9%和115.5%,符合国家标准《GB/T 8564—2003 水轮发电机组安装技术规范》规定的吸收比应大于1.6和极化指数应大于2.0的要求。

3)经过3个周期的耐环境模拟试验后,模拟真机绕组的tanδ有所增加。试验后哈电绕组在24 kV、26 kV级的1.0Un电压下的tanδ值分别为0.016 5和0.017 2,比试验前分别增加7.1%和6.2%;而在24 kV、26 kV级的1.0Un电压下的Δtanδ(=Untanδ-0.2Untanδ)值分别为0.009 4 和0.009 9,比试验前分别增加13.9%和7.6%。

4)经过3个周期的耐环境模拟试验后,模拟真机绕组的局部放电量有所增加。试验前后变化不显著,符合电力标准《DL/T492—92发电机定子绕组环氧粉云母绝缘老化鉴定导则》规定的1.0Un电压下的最大放电量应小于10 000 pC的要求。

5)经过3个周期的耐环境模拟试验后,对哈电模拟真机绕组和东电试验绕组进行了24 kV、26 kV级的系列1 min交流耐压试验。试验绕组分别通过了24 kV级的1.3Uφ(Uφ为定子绕组额定相电压)、1.05Un、1.5Un和2Un耐压试验。

由此可见,哈电利用F级主绝缘材料制作的定子线棒具有良好的耐环境老化能力。

5 使用寿命

哈电曾经应用击穿电压法[2]分析了运行25年的B级绝缘定子线棒使用寿命,当时保守的计算结果表明线棒使用寿命大于38年。为了观察绝缘击穿的部位、击穿路径和绝缘的整体性,选择上、下层线棒各l只进行了解剖。其中,上层线棒上286号击穿点位于电极部分棱角处,下层线棒下4号击穿点位于电极搭接处宽面上。从解剖结果看,该绝缘的整体性很好,绝缘与导线粘接的也很好。击穿通道很细,基本上呈S型。绝缘不起层,没有大面烧焦的痕迹。

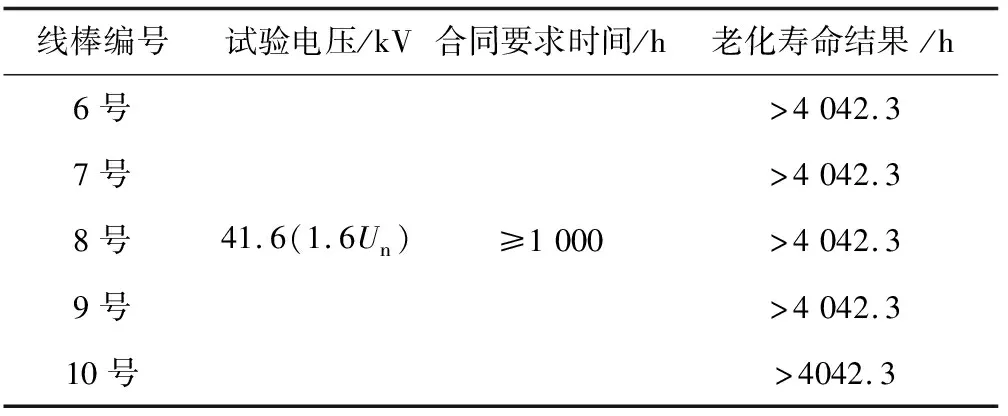

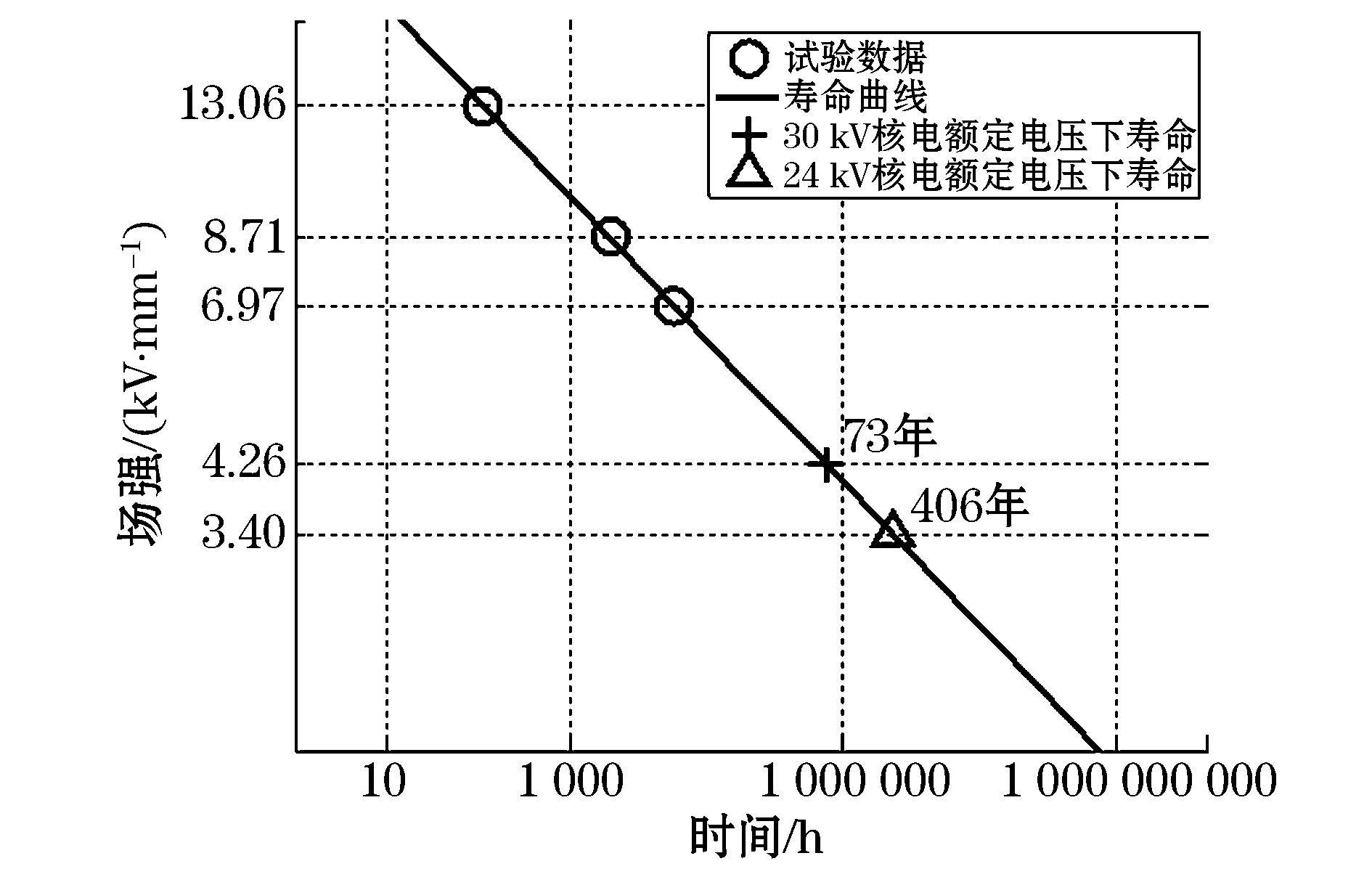

哈电对核电定子线棒F级主绝缘的耐电老化寿命进行了分析。根据《IEC/TR 60727-2—1993 电气绝缘系统耐电寿命评定第二部分:在极值分布基础上的评定程序》,分别在1.6Un、2.0Un、3.0Un下对定子线棒进行电老化试验,直至线棒击穿,由此数据绘出线棒的寿命曲线。根据电老化寿命终止时间进行线性拟合,用外推法估算出核电线棒的绝缘寿命在60年以上,如图 2所示。以上计算仅考虑高电压下的电老化寿命,实际上电机在运行中往往还受到其它各种因素的影响,如倍频振动、电磁应力、电晕、磨损、运行工况、环境温度、湿度等,一般很少单纯由于绝缘老化而产生绝缘击穿或者破损。

图2 核电线棒电老化寿命曲线

另外,奥地利格拉茨技术大学的Sumereder C博士[3]在2004年,统计了不同绝缘材料和不同生产工艺制作的400台机组的定子绕组使用寿命,其中37%是多胶模压绝缘制备技术[4-6]。从出现击穿和绕组替换的统计数据看,多胶模压绝缘表现出的使用寿命是41年。在Sumereder C的博士文献中,他没有区分B级和F级主绝缘材料。

6 结 语

哈电从1980年代在国内率先开发应用F级桐马环氧玻璃粉云母带以来,已经具有40多年的发电机主绝缘应用和运行经验,制造了近千台大型水轮发电机、汽轮发电机及核电发电机,至目前为止这些发电机的绝缘性能表现优良。国外学者根据机组实际应用情况,统计的多胶模压定子线棒应用年限约41年。国内F级主绝缘应用至今已经有40多年的历史,没有出现因为主绝缘的问题而导致事故停机的问题,从理论上计算理想状态下F级主绝缘应用年限在60年以上;但是实际应用中有各种影响因素,因此线棒使用寿命应该在40~60年。具体剩余使用寿命数值可以根据电厂拆除的旧线棒性能进行评估。