PDCA在提高CF3燃料组件下管座防异物过滤能力设计中的应用

2020-07-30张笑天王璐冉仁杰黄山韩元吉

张笑天 王璐 冉仁杰 黄山 韩元吉

摘 要

探讨PDCA在CF3燃料组件下管座防异物过滤能力设计中的应用效果。针对提高CF3燃料组件下管座防异物过滤能力的问题,利用PDCA循环质量管理工作方法,通过鱼骨图对于各方面设计因素进行原因分析,确定了影响下管座防异物过滤能力的主要因素,针对主要因素制定了相应的对策,采取了具体的试验方案。应用PDCA工作程序对下管座过滤异物能力进行试验,验证Ⅰ型、Ⅱ型、Ⅲ型下管座过滤效率,对比3种设计方案中下管座异物过滤效果,选取防异物过滤能力最优的设计方案。

关键词

PDCA;燃料组件;下管座;过滤

中图分类号: TL352 文献标识码: A

DOI:10.19694/j.cnki.issn2095-2457.2020.19.090

1 前言

1.1 CF3燃料组件下管座简介

CF3燃料组件燃料棒采用束棒型的结构设计,呈17×17方形排列,长度为3862.2mm,含1个骨架和264根燃料棒[1]。燃料骨架由24根导向管、1根仪表管、11个格架和下管座部件组成。仪表管位于组件中心,用于插入堆芯中子测量仪表。导向管用于插入控制棒及其他堆芯相关组件棒。燃料棒被定位格架夹持,使其保持相互间的横向间隙以及与上、下管座间的轴向间隙。

CF3 燃料组件下管座是全新设计的下管座,作为支撑和定位燃料组件的基本结构,同时也是防止异物进入燃料组件磨蚀燃料棒的关键屏障[2]。下管座部件作为燃料组件的底部结构件,具备如下功能:确定燃料组件相对于堆芯下板的位置和燃料组件的栅距;确定导向管和仪表管的位置;将燃料组件所受到的横向载荷及轴向载荷传递到下堆芯板上,并分配流入燃料组件的冷却剂流量;在堆芯装卸料和转运期间,对燃料组件起导向和保护作用;过滤异物功能,降低因冷却剂中异物进入燃料组件造成燃料棒包壳破损的概率。

1.2 PDCA在下管座设计中的应用

PDCA是美国质量管理专家休哈特博士首先提出的,由戴明采纳、宣传,获得普及,所以又称戴明环。全面质量管理的思想基础和方法依据就是PDCA循环。PDCA循环的含义是将质量管理分为四个阶段,即计划阶段(Plan)、执行阶段(Do)、检查阶段(Check)、处理阶段(Action)。在质量管理活动中,要求把各项工作按照作出计划、计划实施、检查实施效果,然后将成功的纳入标准,不成功的在下一循环去解决。PDCA是能使任何一项活动有效进行的一种合乎逻辑的工作程序,特别是在质量管理中得到了广泛的应用。

将PDCA工作程序应用在CF3燃料组件下管座防异物过滤能力设计中,可以使设计验证思路清晰有条理,工作效率得到较大提高,质量管理得到了加强,对于设计的整个过程具有优化作用。

2 问题现状

CF3燃料组件中下管座在核反应堆芯中起着燃料组件底部结构的作用,对流入燃料组件的冷却剂起着流量分配的作用。在反应堆的实际运行过程中,堆芯的微小构件或者零件受冷却剂的不断循环冲击可能会脱落。一旦这些微小构件脱落形成异物进入冷却剂并参与循环,可能会在冷却剂的携带下进入堆芯,对燃料组件造成损伤,进而造成核反应堆停堆。这些异物给反应堆的安全运行带来重大隐患的同时对核电站也会造成重大损失。

为了防止异物穿过下管座对燃料组件造成磨蚀,采用防异物下管座的设计对核反应堆的安全至关重要。面临的问题现状是初步设计方案中,下管座防异物过滤能力较低。

3 计划阶段(Plan)

在PDCA工作程序中,计划阶段(Plan)要求找到导致问题的主要因素,并结合实际条件,对于假设的解决方案进行制定。此阶段包括方针和目标的确定,以及活动规划的制定。

原因鱼骨图将某一问题或现象分解成从若干方面(或方向)来寻找原因[3]。从设计的角度,应用原因鱼骨图对影响下管座防异物过滤能力的因素進行分析,如图1所示。

在这些因素中,堆内的异物组成不受设计的影响;异物过滤原理设计受到制造工艺和可制造性的限制,将参照以往经验;过滤结构形式设计和过滤结构尺寸设计均能较大程度地影响下管座防异物过滤能力。通过分析设计中各方面因素对于下管座防异物过滤能力的影响,初步确定主要因素是下管座的设计中过滤结构形式设计和过滤结构尺寸设计。

对于过滤结构形式设计这一因素,可以采取对策有:

(1)将流道设计成为封闭过滤结构;

(2)设计带网眼的滤板结构;

(3)增加防异物板。

对于过滤结构尺寸设计这一因素,可以采取的对策有:

(1)减小过滤栅格尺寸;

(2)减小过滤栅格面积。

设计人员把针对主要影响因素的对策应用在了实际设计当中,并综合考虑了下管座的水力学性能、力学性能以及可制造性等多个方面,设计了Ⅰ型、Ⅱ型和Ⅲ型共三型设计方案。

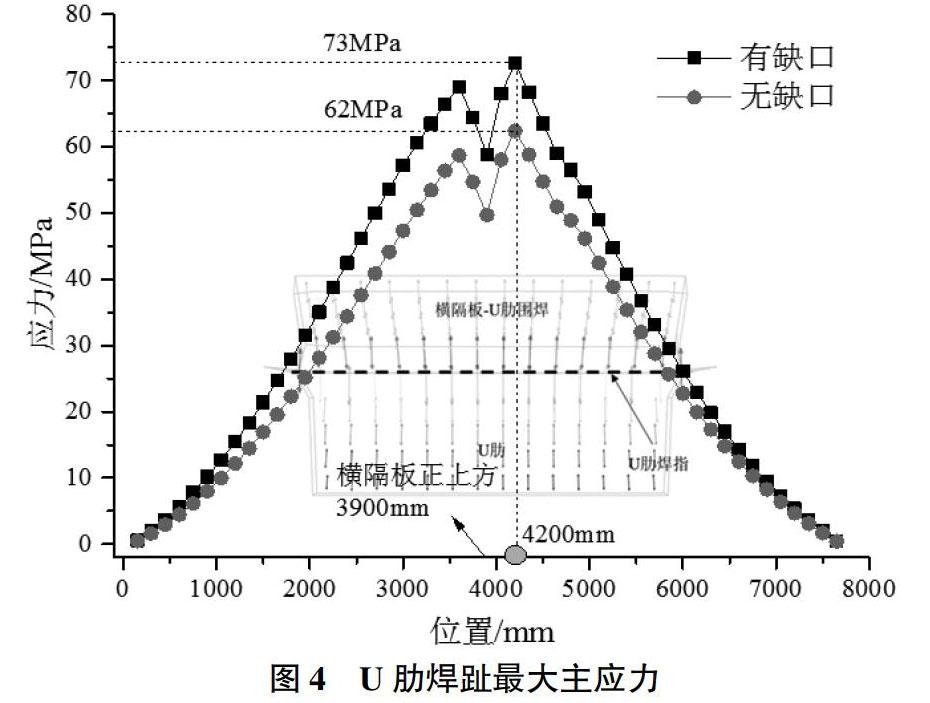

I型下管座部件的叶片表面冲压有连续的凹形结构,叶片插配在两层筋条之间,通过钎焊连接为一个整体。筋条布置的位置能够阻挡燃料棒窜出下管座。在两个相对的支腿上开有定位销孔,通过与下堆芯板定位销配合使燃料组件在堆内横向定位。过滤结构由叶片和筋条的组合体构成,并取代了连接板结构,这样过滤结构必须同时具备支承的功能。叶片和筋条的组合可以保证对燃料棒进行可靠的阻挡,并可提供足够的强度支承燃料组件;由于各处流道完全一致,流量分配也非常均匀;上、下筋条贯通的设计使流道成为封闭过滤结构,具有增强过滤能力、提高强度和降低流阻的作用。Ⅰ型下管座设计方案照片如图2所示。

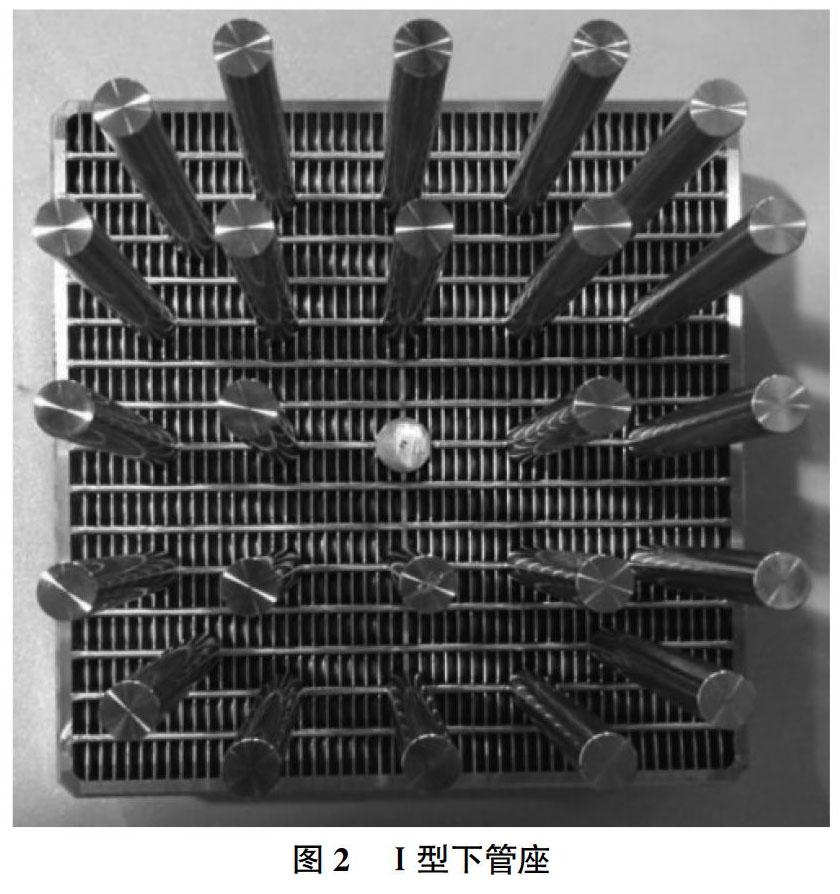

Ⅱ型下管座主要结构特点是在下管座上采用了一个单独的带方形网眼的滤板结构用于流量分配,过滤异物,并阻挡燃料棒。连接板以筋的形式出现,并在导向管孔和仪表管孔的位置设置筋的交叉点。在不降低过滤性能的情况下,提升下管座的水力学性能。3mm厚的滤板提高了过滤结构的可靠性,解决了燃料棒阻挡问题和大异物撞击问题对流通面积的限制。过滤结构承担了过滤异物、流量分配和阻挡燃料棒这三种功能。Ⅱ型下管座设计方案照片如图3所示。

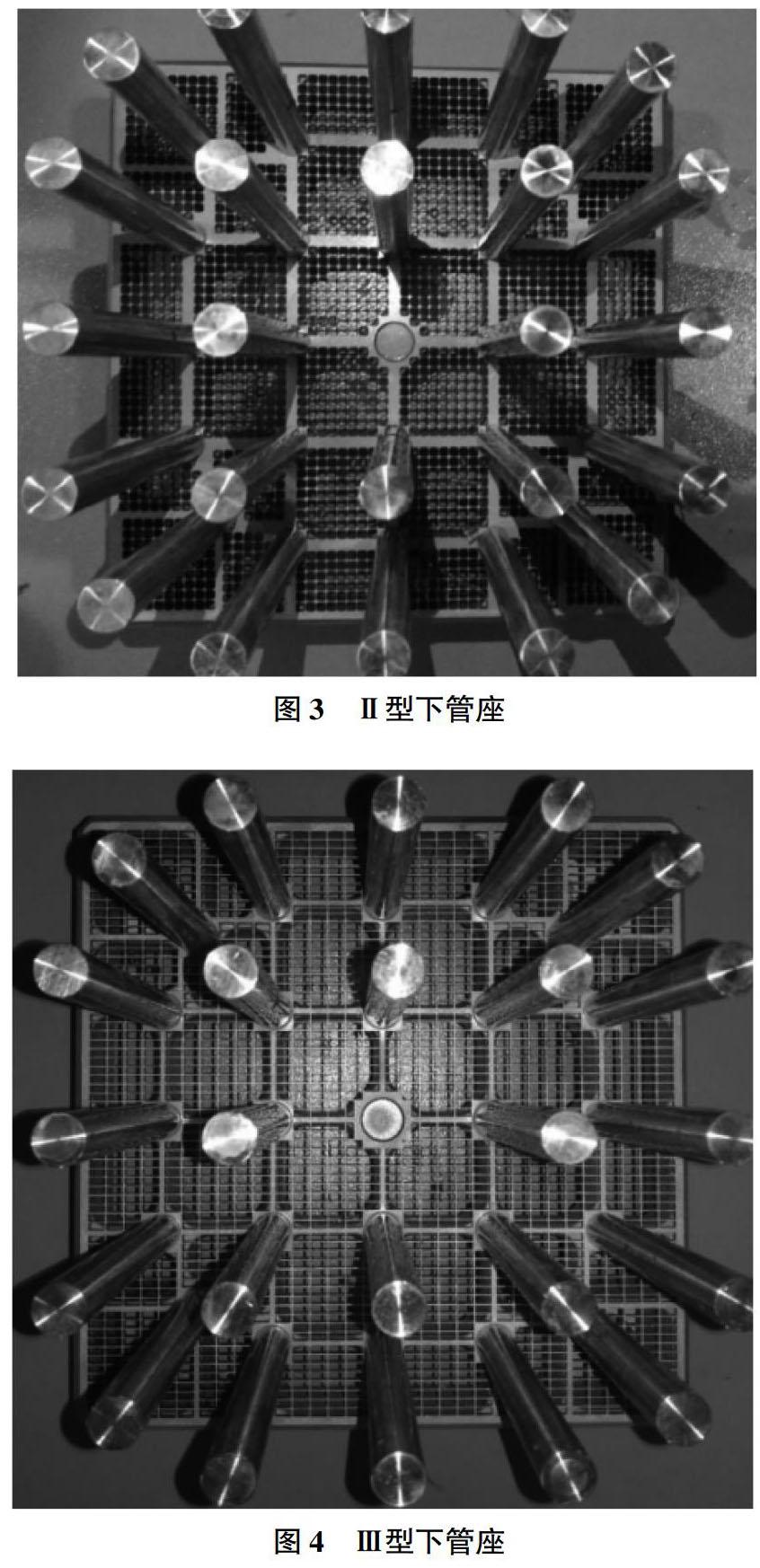

Ⅲ型下管座为正方形板凳式结构,由一块正方形不锈钢材整体加工而成,上部是正方形的连接板,下部有四个支腿。连接板上开有仪表管连接孔、导向管连接孔和大的流水孔,其上有一块防异物板,防止异物进入燃料组件。四个支腿之间形成一个空腔,冷却剂由此空腔经连接板及防异物板进入燃料组件。下管座中心为上部直径较大下部直径较小的孔道,便于定位仪表管并限制仪表管内过大的旁流。在两个相对的支腿上分别开有定位销孔,通过与下堆芯板定位销配合使燃料组件在堆内横向定位。Ⅲ型下管座设计方案照片如图4所示。

在计划阶段,将期望的试验结果定为总过滤效率达到80%。试验主要研究下管座的过滤异物的能力,评估过滤效率,并分析比较3种设计方案的过滤效果。下管座过滤效率本质上是一个概率统计问题,为确定空间曲面下管座的过滤性能,需要开展下管座过滤试验进行详细分析。

下管座异物过滤能力试验回路主要有主循环系统、试验段、异物投放和收集系统、冷却系统、影像记录系统、控制系统、数据测量和采集系统等组成。

试验用的异物包括滚珠、销钉、垫圈、螺母、金属片、金属丝和金属切屑。

在进行下管座过滤结构性能试验后,穿过下管座的异物会被异物收集罐收集,未穿过下管座的异物会随回流水向上游移动,最终被上游的“Y”型过滤器截留。试验段出口连接到带有过滤网的异物收集罐,用于收集穿过下管座的金属异物。试验结束时,打开异物收集罐上面的法兰顶盖取出异物。

4 执行阶段(Do)

在PDCA工作程序中,执行阶段(Do)即按照预定的计划、标准,根据限定的条件,设计出具体的行动方案,进行布局。再根据设计方案和布局,进行具体细致的操作,努力实现预期目标的过程。

在这一阶段除了按计划和方案实施外,还必须要对过程进行测量,确保工作能够按计划进度实施。同时建立起数据采集,收集起过程的原始记录和数据等项目文档。

过滤试验具体实施步骤如下:

(1)安装试验件:将Ⅱ型原型下管座和入口模拟段安装到试验回路中。

(2)启动试验回路:向回路注入去离子水,开启回路上的阀门,通过PLC控制柜和控制软件启动双吸泵,逐渐增大双吸泵控制功率来增大回路流量,观察有无泄漏点、回路能否稳定运行、试验件是否稳定,最后控制回路流量 在510m3/h运行。

(3)投入典型异物:开启高速摄像机进行影像记录以记录异物运动轨迹,通过异物投入段向试验段投入异物,每次投入同一类型异物五个记录过滤数据。

(4)取出异物:回路流量稳定在510m3/h5分钟后,逐渐减低流量,关闭双吸泵,排出试验段部分流体,打开异物过滤器,取出投入的异物,填写异物过滤统计表,保存拍摄图像及试验数据。

(5)更换异物种类,重复步骤3~4操作直至测试完所有异物。

(6)重复步骤3~5。

(7)更换下管座,重复步骤1~6,直至Ⅰ型、Ⅱ型和Ⅲ型下管座测试结束。

(8)试验结束:减小双吸泵控制功率,逐渐讲的回路流量至零,切断PLC控制柜电源,关闭阀门,卸下试验件。

5 检查阶段(Check)

在PDCA工作程序中,检查阶段(Check)是评价方案是否有效、目标是否完成的阶段。将采取的对策进行确认后,对采集到的证据进行总结分析,把完成情况同目标值进行比较,看是否达到了预定的目标。如果没有出现预期的结果时,应该确认是否严格按照计划实施对策。对于此异物过滤试验,希望达到的目标为过滤效率80%。

根据异物过滤试验,得到Ⅰ型、Ⅱ型和Ⅲ型下管座异物过滤效果如下:

(1)对于滚珠、销钉、垫圈、螺母和金属丝过滤效果:I型>Ⅲ型>Ⅱ型;

(2)对于金属切屑过滤效率:I型≈Ⅲ型>Ⅱ型;

(3)对于金属片过滤效率:I型=Ⅱ型=100%;

(4)总效率:I型≈87%,Ⅱ型≈80%,Ⅲ型≈78%;

(5)总效率对比:I型>Ⅱ型≈Ⅲ型。

I型下管座较其他两型下管座更容易发生异物卡塞,且卡塞相对更牢固,特别是圆柱状金属丝不易取出。对于卡塞位置,圆柱状金属丝异物纵向卡塞在I型下管座两个叶片之间和横向卡塞在Ⅱ型和Ⅲ型下管座滤网下的方格内。整体来看,I型和Ⅱ型均达到预期目标,Ⅲ型下管座的过滤效率也接近预期目标。

6 处理阶段(Action)

在PDCA工作程序中,处理阶段(Action)是PDCA循环的关键。因为处理阶段就是解决存在问题,总结经验和吸取教训的阶段。根据检查阶段的效果检验,三种设计方案均达到或接近预期目标,在一定程度上说明计划阶段中分析得到的影响下管座防异物过滤能力的主要因素确实为过滤结构形式设计和过滤结构尺寸设计,今后应该在设计过程中对于过滤结构形式设计和过滤结构尺寸设计优先考虑。计划阶段的预期目标偏低,今后對于进一步的设计优化和类似试验,可以定更高的预期目标。I型下管座是防异物过滤能力最高的方案,对于今后的下管座设计有着重要的借鉴价值。

在CF3下管座先导组件研制中,空间曲面下管座出现了边流道被钎料堵塞现象。根据PDCA工作程序,需要对上个PDCA循环总结检查的结果进行处理,对于成功的经验加以肯定;对于失败的教训引起重视。对于没有解决的问题,在下一个PDCA循环中去解决。那么下一步将根据实际问题,开始新一轮的PDCA工作程序。

7 结束语

本文将PDCA这种质量管理学中的模型应用在探究CF3燃料组件下管座防异物过滤能力中,从下管座设计的各方面对影响下管座过滤能力的因素进行了分析。在计划并实施了试验后,通过对试验结果的对比分析,验证了设计中对于下管座防异物过滤能力的主要影响因素,并从备选型号中找到了过滤异物能力最佳的型号。

整个过程中,PDCA工作程序的应用使科研人员分析处理问题的思路更加清晰,更有條理,从而能合理高效地解决问题。将PDCA应用于CF3燃料组件下管座防异物过滤能力设计中,验证了设计过程中的重要影响因素,解决了比较备选型号下管座过滤能力的问题,并能更好地达到了预期效果。

PDCA工作程序又被称为PDCA循环,是因为这四个过程不是运行一次就完结,而是要周而复始地进行。一个循环完了,解决了一部分的问题,可能还有其他问题尚未解决,或者又出现了新的问题,再进行下一次循环。PDCA循环的四个阶段体现着科学认识论的一种具体管理手段和一套科学的工作程序。PDCA工作程序的应用对我们提高日常工作的效率有很大益处,它不仅在质量管理工作中可以运用,同样也适合于设计工作。对于燃料组件的设计而言,PDCA的引入有着重要价值,会在今后得到科研设计人员的重视,从而发挥更大的作用。

参考文献

[1]焦拥军,肖忠,李云,et al."华龙一号"燃料组件设计研究及验证[J].中国核电,2017,10(4).

[2]粟敏,陈平,邝临源,李琦,雷涛,冯琳娜,郑美银.CF3燃料组件下管座力学性能研究[J].核动力工程,2018,39(S1):62-65.

[3]皮圣雷.综合鱼骨图及其在项目管理中的应用研究[J].中国软科学,2009(4):92-97.

[4]Yazdani A A,Tavakkoli-Moghaddam R.Integration of the fish bone diagram,brainstorming,and AHP method for problem solving and decision making—a case study[J].International Journal of Advanced Manufacturing Technology,2012,63(5-8):651-657.

[5]Jarvinen J,Perklen E,Kaila-Stenberg S,et al.PDCA-cycle in implementing design for environment in an R&D unit of Nokia Telecommunications[C]//IEEE Intern ational Symposium on Electronics & the Environment.IEEE,2002.