三代核电站循环水泵轮毂静平衡方法分析

2020-07-30孙鹏

孙鹏

摘 要

三代核电AP1000循环水泵采用动叶可调立式金属混流泵,在国内核电厂尚属首次应用,没有成熟检修经验。笔者对循环水泵轮毂静平衡试验方法进行比较、分析,对测杆法作了重点介绍,力求为后续类似形式循环水泵自主检修积累更多经验。

关键词

循环水泵;轮毂;静平衡;测杆法

中图分类号: H02K17/16 文献标识码: A

DOI:10.19694/j.cnki.issn2095-2457 . 2020 . 17 . 66

0 引言

循环水泵(简称:循泵)是循环水系统的心脏,作为海水输送的动力源,是核电厂的关键设备,制造和检修过程必须得到足够重视。三代核电采用的立式金属混流循泵在日本核电厂有三十年的良好使用业绩和运行经验,但在国内核电厂尚属首次应用,缺少制造、检修技术积累。

本文以某核电循泵的轮毂结构为例进行分析,选用日本三菱供货的动叶可调式混流循泵,在制造、检修与传统的循泵存在较大的差异[1]。其轮毂内部结构复杂,制造或检修后不平衡量过大可能引发循泵在工作状态剧烈振动。根据日本三菱循泵运行维护要求,当进行轮毂叶片更换时,需要对整个轮毂组件进行静平衡,如返厂进行维修后静平衡试验,将面临厂外运输周期长、运输过程不可预知损坏风险、费用高等问题,因此,有必要分析研究可在现场实施的轮毂静平衡技术。

1 循泵结构概况

AP1000循泵为立式、单级、浸没式混流泵,泵体由喇叭口,碗状出口管、柱状接管、出口弯管、轴、叶片及导向轴承等主要部件组成[2]。具有流量大(139800m3/h),电机功率大(7700kW),转速低(163.3rpm),运行维护成本较高等特点。由于循泵的转速较低,精度要求不高,因此轮毂组件不进行动平衡试验,仅进行静平衡试验。

2 轮毂组件结构

轮毂组件主要由6个叶片、轮毂及导水锥组成,轮毂内有叶片调节机构。轮毂组件为开式叶轮,单级单吸。轮毂连带叶片及调节机构整体质量为16吨,最大外径将近3.4m,轴向长度为2.1m,许用不平衡量(g)=3.17×重量(g)/转速(r/min)/半径(cm),该平衡精度为制造厂日本三菱标准。

3 轮毂静平衡试验方法分析

轮毂静平衡试验是轮毂制造和检修中的重要技术,通过静平衡消除不平衡力矩,确保核电机组安全稳定运行。AP1000循泵轮毂由于叶片角度可调,静平衡试验时需保证叶片全角度范围的静平衡均满足要求,技术要求较高。

3.1 轮毂静平衡基本步骤如下

(1)对轮毂进行静平衡试验。

(2)对6个叶片进行称重。

(3)根据上述两个步骤的结果,合理布置叶片装配的位置,以求轮毂和叶片的不平衡都够相互抵消一部分,达到较好的整体的静平衡状况。

(4)装配好叶片后,对轮毂组件整体进行静平衡试验。

3.2 轮毂整体静平衡试验方法

目前国内常用的转子静平衡方法主要有钢球镜面式、静压油支撑式、三点承重式和测杆法静平衡。

3.2.1 钢球镜面式

根据国家标准,可分为卧式静平衡和立式静平衡。卧式静平衡试验一般适用于直径小于1.4m的混流式转轮,本文不做讨论。

立式静平衡,采用钢球在水平镜面上或凹球面上滚摆的方法。将被测对象置于一钢球上,观察被测对象重心相對于几何中心线的偏移方向和偏移量,而后给予消除和纠正。特点是结构简单,工艺成熟,在被测对象质量较小时精度较高;缺点是要求轮毂重心必须低于钢球中心,否则就会存在倾翻的危险,且占用空间较大,测量周期长,关键部件易受损害。当被测对象质量较重时,接触点应力和静摩擦力较高,带来了系统误差,使测量精度降低。

3.2.2 静压油支撑式

静油压平衡法是改进型的钢球平衡法,原理步骤均基本相同,区别在于在钢球和平衡镜面之间用高压油膜作为隔离层,并能自由摆动。相比钢球镜面法达到了降低摩擦系数和提高灵敏度的效果,但缺点是装备投资费用大且研发制造耗时长,仍未解决倾覆危险,装置庞大,且存在技术专利限制。一般适用于重量200T以上的大型转子。

3.2.3 三点称重式

此方法首次应用于2006年,原理完全不同于钢球镜面式,属于机电一体化装置,一般包括被测对象、称重平台、称重传感器。其原理是将三个同型号传感器置于120°间隔的圆周三点上,被测对象中心与圆心同心,通过传感器电压信号测量转子的不平衡量,根据里的分解与合成,计算出成被测工件的重量,找到在水平面上不平衡量的投影位置与大小,并计算出加重或者去重的重量和位置。

此方法存在原理误差,使用的大量程称重传感器很大的制约了测量精度:受传感器精度、信号变送器精度、传感器离散度、传感器布置精度的影响。还需在工作水平面精确调平,水平面加工质量要求高,对操作人员的要求较高。其系统复杂程度较其他方案高、经济性不如其他方案,目前应用较少。

3.3.4 测杆法

测杆法也称应力棒式静平衡法,是国际先进的静平衡技术之一,加拿大GE公司2009年最先采用此技术,已证明测杆应变法的平衡精度高于钢球平衡精度。

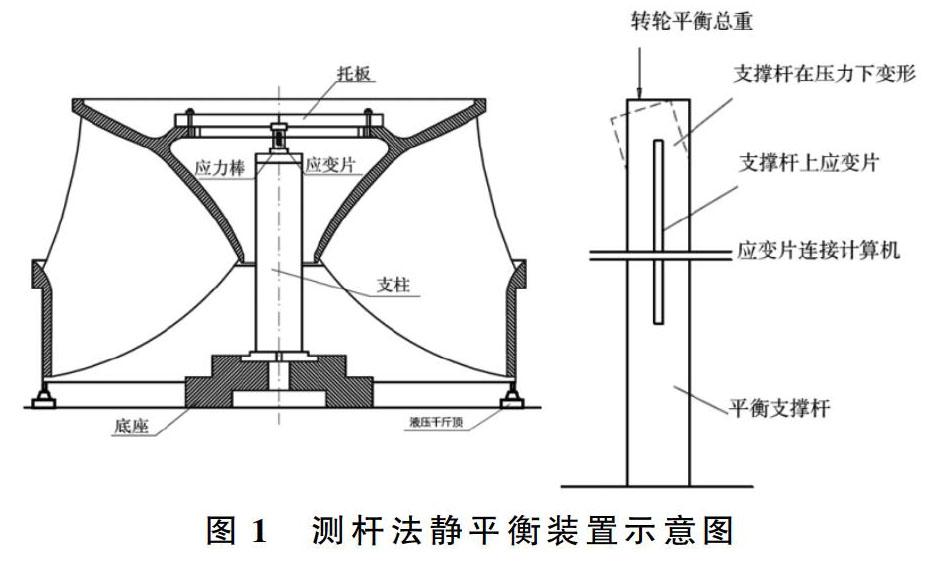

测杆应变法平衡原理是在平衡支柱的顶端放置测杆(即贴有应变片的应力棒),测杆上部放置托板,转轮放在托板上或与托板机械把合连接,平衡时,转轮不平衡量将由托板传递给测杆一弯曲力,测杆变形,贴附的应变片也产生变形,如图1所示。依据应力-应变原理,用应变仪测出测杆弯曲应力的数值及方位,通过增减转轮重量来消除不平衡。结构相对简化,造价大幅降低,并在结构上排除了接触点高应力/摩擦力等不利因素。

3.3 轮毂静平衡方法比较和选用

(1)钢球镜面式占用空间较大、关键部件易受损害、存在固有倾覆风险。

(2)静压油支撑式装置复杂、开发周期长、成本高、且未解决倾覆风险,存在技术专利限制。

(3)三点承重式系统复杂、成本高、对操作者要求高,工艺成熟性不高,目前较少应用。

(4)测杆法基本可有效避免上述问题,具有平衡技术先进、精度高,操作简便,造价低等特点。

考虑前三种方法的局限性,某电厂选用测杆法最为轮毂静平衡实施方法。

3.4 某核电测杆式轮毂静平衡方法特点分析

(1)考虑消除测杆压缩应力影响并记录各方位应变情况,测杆上4个方向应变片互成90°布置。

(2)根据轮毂结构特点,将叶轮倒装放置,使叶轮重心降低,提高自身稳定性,同时液压千斤顶支撑在大平面,使系统更可靠。

(3)轮毂是关键部件,需要防倾覆措施:由4个液压千斤顶和4个等高支撑块构成,即便出现倾覆也能被等高支撑块支撑。

(4)设计好测杆是保证平衡成功的关键,测杆直径太大会影响应力应变的测量精度,太小无法支撑轮毂近16T重量。测杆应选用高强度合金钢并进行无损检测,并通过ANSYS軟件进行有限元分析设计,不断调整优化。

3.5 提高轮毂测杆法静平衡精度的措施

如应变片本身出厂误差高,加上安装、信号采集、转换、计算等过程产生的误差,整个静平衡试验将积累很大的误差,因此需从以下方面分析提高测量精度的方法:

(1)采用较高精度的应变片(±0.02%fso),并由专业计量机构进行第三方验证。

(2)从粗平衡到精平衡需进行若干次,应变片反复使用,应在配重块固定前,顶起轮毂,使应力棒不负重,减少残余应力。

(3)采用滤波信号处理,抑制和滤除高频干扰信号,精确测量应变信号。

(4)为减少温度对测量影响,电路中增加温敏电阻。

(5)信号采集/转换装置也应有较高精度;

(6)正式测量前考虑模拟测试理论分析,测杆法综合精度可以达到±2.5%。

4 结论

通过对循泵轮毂静平衡方法对比分析可知,测杆法结构简单,技术先进,测量精度高,可行性高。测杆法的合理应用,可以有效避免异形件轮毂的倾覆风险,预计可取得较好的测量精度和经济性。鉴于测量装置、应变片的固有误差,这一循泵轮毂静平衡方法选用还有待核电厂长期运行的检验以进行反馈优化。

参考文献

[1]顾军.AP1000核电厂系统与设备,北京:原子能出版社,2010.

[2]廖长城.AP1000循环水泵叶片角度调节原理及调试方法浅析,华电技术,2013,35(11):58-63.