大型民用客机襟翼运动同步性计算分析

2020-07-30曾文斌

曾文斌

摘 要

在飞机的起飞、降落、巡航飞行中,襟翼运动起着重要的作用。全机有多块内、外襟翼,当分别绕各自不同的转轴运动时,会产生不同的圆锥运动。为实现所有的内、外襟翼同步运动,需对每块襟翼上的不同作动器进行设计、布局及对作动器运动参数进行计算。介绍主要现代客机襟翼作动器运动学计算方法及内、外襟翼同步运动中的误差计算与分析。

关键词

后缘襟翼;同步;运动学计算

中图分类号: V224.5 文献标识码: A

DOI:10.19694/j.cnki.issn2095-2457 . 2020 . 17 . 07

Abstract

The flap movement in the airplane plays an important role during the process of taking off, landing and cruising. The inner and outer flaps which whirl about their different sports respectively, produce different conical motion. In order to achieve the synchronized movement of all the inner and outer flaps, the design, layout, and motion of the actuator parameters should be calculated for different actuators on each flap. This paper describes the method of actuator kinematic calculation and the inner and outer flap synchronized movement of error calculation and analysis for the modern airplane.

Key words

Trailing edge flaps; The synchronized movement; Kinematic calculations

0 緒论

襟翼控制系统是大型民用飞机的关键分系统之一,主要是和襟翼后退偏转改变机翼弯度和面积,以增加飞机起飞时的升力和着陆时的升力及阻力,从而缩短飞机起飞和滑跑距离,改善飞行性能[1]。

对襟翼控制系统来说,系统的最基本的设计要求是要保持襟翼运动线系的同步性。因为飞机襟翼的收放处在飞机起降的关键阶段,一旦襟翼控制系统发生故障,特别是襟翼不同步时(行业内称之为剪刀差),则将导致飞机产生滚转运动,进而影响飞行安全[2]。民航飞机适航条例CCAR-25部中对此做了明确的要求[3]。

随着飞机设计技术的发展,目前襟翼舵面的同步性设计都是采取一套驱动系统的方式。如果把整个运动线系都在一个坐标系内运动,那么舵面运动将会保持同步。但是实际设计中,基本上所有机型的襟翼转轴都具有一定的空间角度,所以在动态运动过程是无法实现完全同步的。另外,对于大型客机而言,襟翼舵面沿翼展方向的尺寸长达十几米,经常是两个作动器驱动同一襟翼舵面运动,如果两个作动器的运动不同步,则会形成力纷争,扭转襟翼翼面,造成结构的破损。

对于大型飞机而言,其襟翼的类型主要分为简单式的和后退式两种。本文中主要介绍简单式襟翼的运动同步。对于简单式襟翼而言,由于机翼内段和外段差异较大,从而导致内外襟翼的转轴也不在同一直线上。内襟翼轴线一般与机身轴线基本垂直,而外襟翼可能既上翘又后掠,使得内外襟翼在同时运动时需顺应差异大的机翼外形,这便大大增加了作动器设计与计算的难度。内外襟翼的转轴存在一定的空间位置关系。内襟翼的转轴线较“平”,而外襟翼转轴线是一根上翘及后掠的空间直线,且转轴线距机翼下方较远。内外襟翼各自绕其转轴旋转,相对于各自转轴偏转的角度就是襟翼的运动角度。

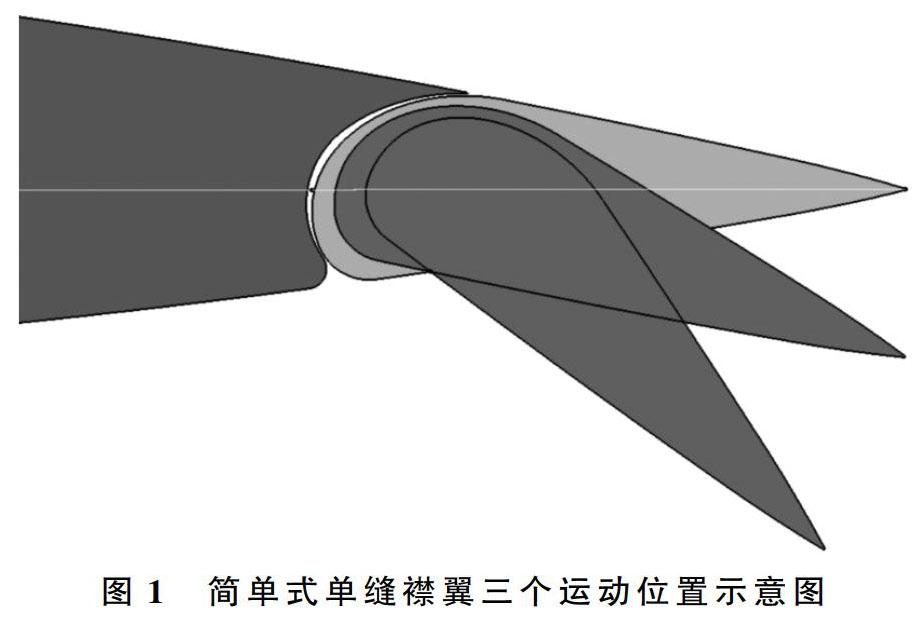

简单式单缝襟翼其运动可以看成为一个圆锥运动(见图1)。由于内外襟翼转轴线与机翼的弦平面并非平行,而是形成一夹角。这样,舵面绕转轴的运动形成了一个圆锥运动(一部分)。然而,“平“的内襟翼转轴线决定了内襟翼作锥角很小的圆锥运动,近似于圆柱运动,而外襟翼偏转为锥度很大的圆锥运动。这种差异极大的圆锥在运动时要达到同步,势必难度很大[4]。

为使内外襟翼在作差异很大的圆锥运动时达到同步,较好的办法是采用两套襟翼驱动系统分别推动内外襟翼运动,只需在两个驱动系统之间采用简单的协调同步措施。这种办法已广泛应用在早期的大、中型客机上。然而,现代客机从减重和简化系统复杂度角度出发,目前通用的设计方式均采用由一套驱动系统来同时推动内、外襟翼运动。这无疑对内外襟翼同步运动带来了很大的挑战。

为了保证气动性能的稳定性,除了同一个襟翼一面的作动器所产生的舵面运动必须同步之外,内外两块襟翼的运动也应基本保持同步。因此,内、外襟翼作动器的合理配置及相关参数的比较计算非常重要。从理论上而言,由于两舵面的转轴线的差异,几乎无法实现内、外襟翼的完全同步运动。唯一的办法是使内、外襟翼在运动过程中,同一时刻,或相同偏转角度时的误差最小。要达到这一目的,需要对内、外襟翼作动器进行多次修改参数、渐进计算,最终达到允许的误差范围内。

对于大型民用飞机襟翼操纵系统的设计,主要采用同一套驱动系统通过硬式扭力管传动运动,通过多个作动器分别推动襟翼运动。一般而言,扭力管等传动线系都是可以实现同步的。但是由于内外襟翼存在空间位置关系,所以连接襟翼的作动器也会存在一定的空间位置关系。而如何对不同位置上的作动器进行设计来保证整体的同步,将成为整个襟翼操纵系统设计的重点和难点[5]。

1 设计方案

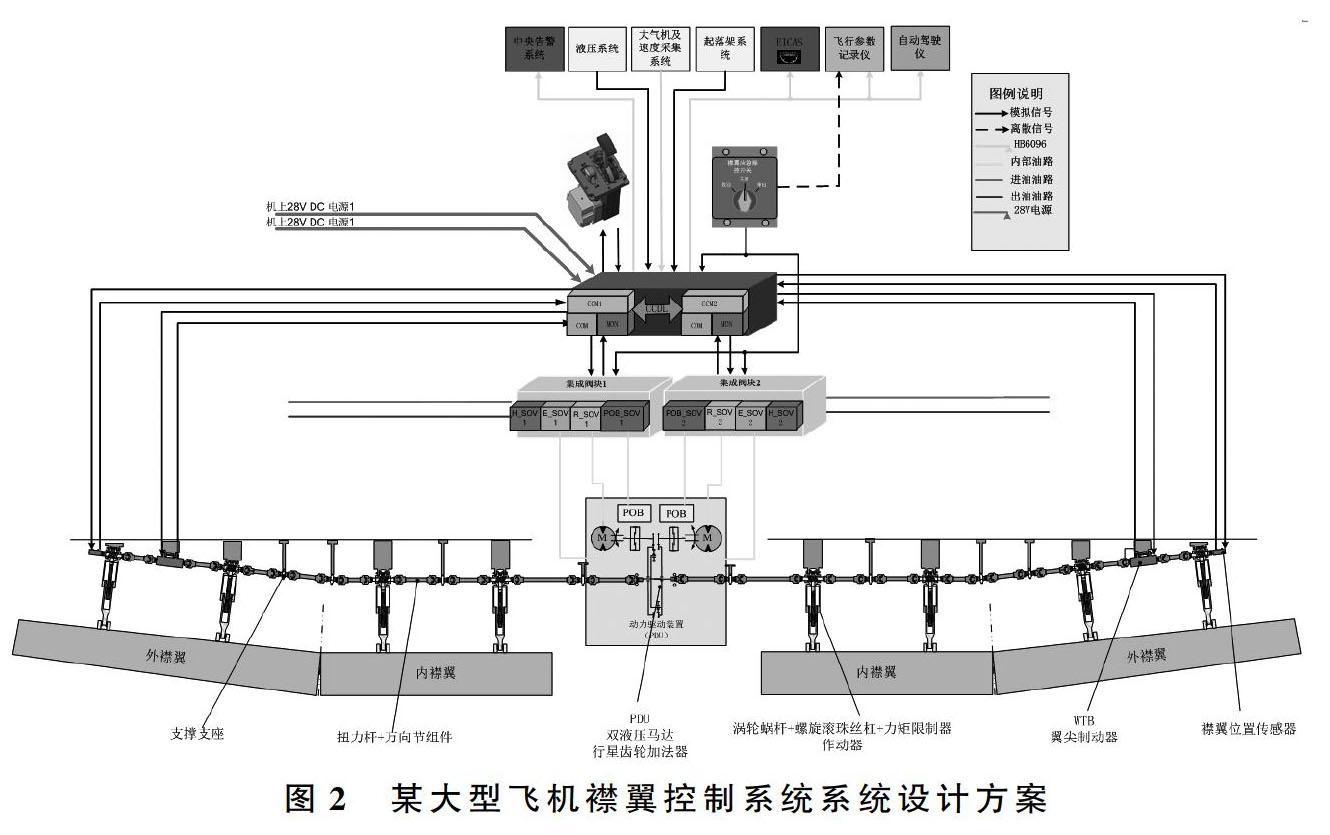

为确保内外侧襟翼在运动全过程实现同步,该型飞机襟翼控制系统采用如图2所示的设计方案。

襟翼控制系统工作原理如图2所示:在正常工作模式下,将正常/备用切换开关切换至正常状态,状态切换继电器切换切至正常状态(线圈不供电断开),操纵襟翼操纵手柄产生目标襟翼运动指令,襟翼控制计算机同时采集/处理襟翼操纵手柄襟翼运动指令和APPU位置输出装置反馈襟翼位置信号,并向高速电磁阀和伸出/收回电磁阀发出通断信号,给液压马达供压驱动传动线系旋转,并经滚珠螺旋作动器将传动线系的旋转运动转化为丝杆的伸出/收回的直线运动,从而驱动襟翼的收上/放下运动。在正常工作模式下,当出现了高速电磁阀和伸出/收回电磁阀集成阀块或液压马达故障,另一侧高速电磁阀和伸出/收回电磁阀集成阀块或液压马达功能完好,即在降级工作模式下,动力驱动装置输出转速变为0.5倍额定输出转速,输出扭矩恒定不变,襟翼收放时间相对增加约为正常工作模式的一倍。

在备用工作模式下,将正常/备用切换开关切换至备用状态,状态切换继电器切换切至备用状态(线圈供电吸合),通过操纵备用操纵开关产生目标襟翼运动指令,直接向高速电磁阀和伸出/收回电磁阀发出通断信号,给液压马达供压驱动传动线系旋转,并经滚珠螺旋作动器将传动线系的旋转运动转化为丝杆的伸出收回的直线运动,从而驱动襟翼的收上/放下运动,驾驶员通过观察襟翼位置显示,判断襟翼收上/放下是否到位,从而判断是否将备用操纵开关扳至 “停止”位,最终实现襟翼收上/放下。在备用工作模式下,当出现了高速电磁阀和伸出/收回电磁阀集成阀块或液压马达故障,另一侧高速电磁阀和伸出/收回电磁阀集成阀块或液压马达功能完好,即在降级工作模式下,动力驱动装置输出转速变为0.5倍额定输出转速,输出扭矩恒定不变,襟翼收放时间相对增加约为正常工作模式的一倍。

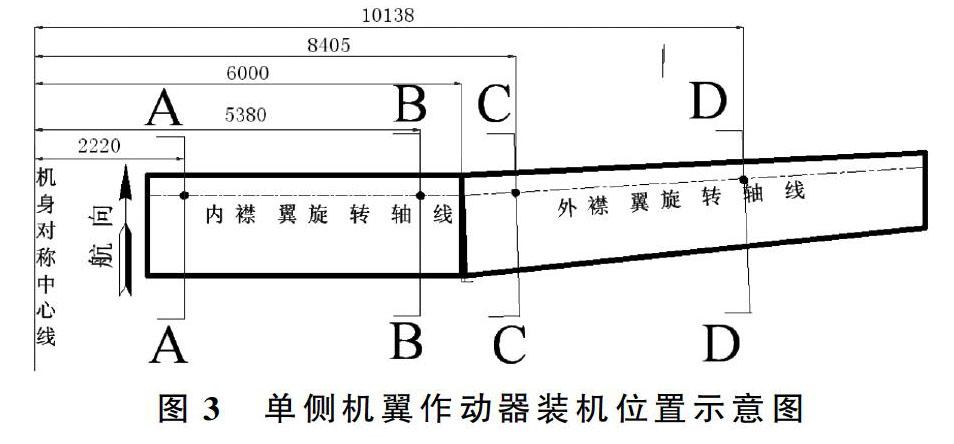

该在研大型飞机单侧机翼各包括一片内襟翼和一片外襟翼,如图3所示A-A、B-B、C-C和D-D剖面位置分别拟一根安装滚珠丝杠作动器;内襟翼内侧滚珠丝杠作动器(A-A)到机身对称平面投影长度2220mm,拟采用2根扭力杆和1个支架;滚珠丝杠作动器(A-A)到滚珠丝杠作动器(B-B)见投影长度3160mm,拟采用2根扭力杆和1个支架;内侧襟翼和外侧襟翼存在前掠角度4°,在滾珠丝杠作动器(C-C)到滚珠丝杠作动器(B-B)投影长度3025mm,拟采用3个扭力杆和两个支架;在滚珠丝杠作动器(C-C)到滚珠丝杠作动器(D-D)投影长度1733mm,在(C-C)和(D-D)之间安装翼尖制动器),为此采用两个扭力杆;襟稍位置安装位置输出装置。左侧襟翼布局情况与右侧襟翼布局情况呈对称关系。

2 作动器参数配置

该大型民用飞机襟翼操纵系统采用的同一套驱动系统通过硬式扭力管传动运动,通过多个作动器分别推动襟翼运动。一般而言,扭力管等传动线系都是可以实现同步的。但是由于内外襟翼存在空间位置关系,所以连接襟翼的作动器也会存在一定的空间位置关系。而如何对不同位置上的作动器进行设计来保证整体的同步,将成为整个襟翼操纵系统设计的重点和难点。运动线系的从动力驱动装置、万向节、传达杆到作动器这段的运动都是由滚动转换为滚动的模式,因此,需要对内、外襟翼作动器的位置及运动参数进行合理配置,确保在三个工作位置上内外襟翼的同步性最好。换言之,也就是要使内、外襟翼在运动过程中,同一时刻,或相同偏转角度时的误差最小。为了便于计算,首先要对襟翼运动线系进行数学建模,把复杂的物理运动学关系变成简单的数学运动。

2.1 同一舵面上两作动器位置选择

舵面作动器的主要功能是克服舵面上的气动外载(切向分力)推动舵面运动(放下和收上)。最理想的作动器的布置,应近似放在气动外载(切向分力)合力点的两侧等距处。然而,实际上,受结构承力及力传递的限制,作动器很难布置在理想位置上。一般作动器布置在结构的襟翼支撑点位置附近。而且通常我们将作动器布置在与襟翼转轴相垂直的平面内,四个剖面的作动器根据各个剖面的空间位置和载荷数据进行单独设计,每个剖面处舵面摇臂的半径也不相同。

2.2 作动器安装位置参数计算

当作动器沿翼展方向位置确定之后,则作动器所在的翼剖面与转轴的交点O(b、Y下)即可确定下来,如图 4所示。设P为作动器在机翼结构(后梁)上的连接点,它对计算作动器运动影响很大。Q为作动器与襟翼的连接点,它既要考虑与襟翼(襟翼摇臂)连接的空间大小,又要考虑与作动器的上止动块位置有关。同时,它还决定了襟翼的转动半径。

第一步,选取A-A剖面作动器剖面在结构限制范围内进行P、Q参数预选,据已知的a、b、H、Y下则可以得到A-A剖面的f、C、L、r、β四个参数值如表1所示。

第二步,A-A剖面作动器参数确定的情况下,再根据A-A剖面的参数来求B-B、C-C、D-D剖面的参数。

为使舵面绕转轴作圆锥运动,则两作动器的运动面必须平行,参数必须成比例,设B-B剖面的OQ1为A-A剖面的OQ1的n倍,即两个剖面处的舵面摇臂半径之比为n。则即B-B剖面的PQ1为A-A剖面的PQ1的n倍,B-B剖面的PQ2为A-A剖面的PQ2的n倍,B-B剖面的PO为A-A剖面的PO的n倍。

根据两个剖面的数学关系,可以用数学解析法求解B-B剖面的参数。这个过程列方程和求解都非常复杂,难度较大,可采用编程方式利用MATLAB软件进行求解。用类似的方法,确定了适合的满足外侧襟翼同步性的C-C剖面和D-D剖面作动器的参数选取。

已建立了襟翼系统计算分析数学模型,通过此模型可计算出各剖面作动器的运动参数,如表2所示。

2.3 作动器参数计算

通过上述计算我们可以看出,对各个剖面的作动器而言,其运动行程虽基本相同,但舵面摇臂长度不一,因此,为了保证运动的同步性,那么对于各滚珠丝杆作动器的导程必须分别计算。