分散染料染色涤纶织物的剥色研究

2020-07-30董伟伟蔡再生

李 悦 董伟伟 蔡再生

东华大学 生态纺织教育部重点试验室(中国)

早在1950年,就有学者对剥色剂进行相关研究,资料显示,当时的剥色剂主要为铵及铵盐剥色剂,也有人采用连二亚硫酸钠申请剥色剂专利。20世纪中叶,随着涤纶工业的蓬勃发展,碱金属亚硫酸盐、氧化锌/可溶性锌盐、次氯酸钠[1]和亚硫酸钠等剥色剂快速发展[2]。中国的剥色技术起步较晚,但在20世纪70年代也形成了传统的还原剥色法和氧化法涤纶化学剥色方法[3],此后,这两种方法一直在中国国内研究领域和市场中占主导地位。化学法剥色以达到褪色或消色的原理主要是基于织物上存在与染料的结合点及染料分子结构中的发色基团,通过氧化、还原性化学试剂或染色助剂可破坏这些部位或结构,达到剥色目的。溶胀剥色要求溶胀剂的溶解度常数与涤纶纤维相近,常见的溶胀剂为二甲亚砜。剥色剂也需根据各自的特性和作用原理选择,常从保险粉、雕白粉、二氧化硫脲及次氯酸钠等剥色剂中选择[4]。

随着剥色领域的快速发展,其相关研究迈向新的方向,并引入了酶技术、生物技术[5]等。1992年,Gitte pedersen和Michael Schmidt尝试将酶技术引入剥色领域,先用过氧化氢和纯氧处理染色织物,然后用多酚氧化酶、漆酶及过氧化物酶与过氧化氢和氧气反应[6]。生物技术剥色能够减轻传统剥色方法中复杂条件对环境造成的负担,减少反应时间,节能节水,经济有效,并且染料与织物分离后,重新结合的可能性小,剥色效果好,废水的回收处理更方便[7-9]。2009年,杨亮等对涤纶织物进行溶胀后剥色,取得了较好的效果[10],染料和溶胀剂的回收再利用也较成功。

1 试验

1.1 试验材料和仪器

1.1.1 试验材料

材料:漂白涤纶机织物18块,每块织物试样的质量为20 g。

试剂:磷酸二氢铵,皂粉,纯碱,溶胀剂二甲亚砜,剥色剂DMF,分散深蓝染料HGL,醋酸pH缓冲剂,扩散剂NNO。

1.1.2 试验仪器和设备

试验用主要仪器和设备如表1所示。

表1 试验仪器和设备

1.2 涤纶织物染色

1.2.1 染色配方与工艺条件

涤纶机织物用分散染料染色的染色工艺配方如下:

分散深蓝HGL用量 2%(相对织物质量的百分数,o.m.f)

浴比 1∶15

扩散剂NNO用量 1 g/L

pH值(用醋酸pH缓冲剂调节) 4~5

磷酸二氢铵用量 2 g/L

1.2.2 染色工艺曲线

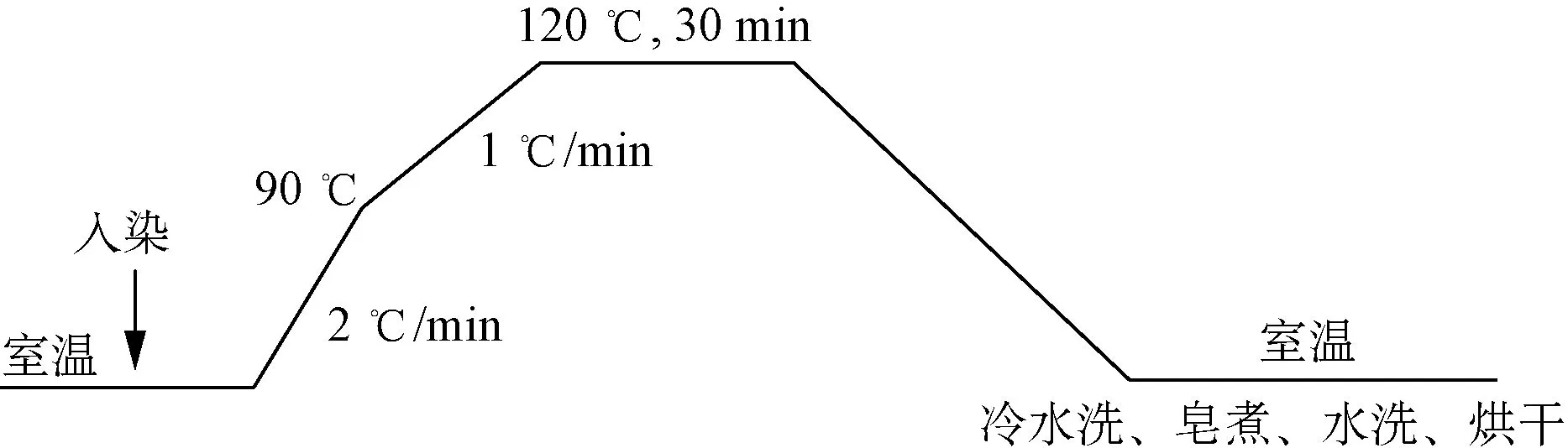

涤纶机织物试样的染色工艺曲线如图1所示。

图1 涤纶机织物染色工艺曲线

1.2.3 染色过程

按照工艺配方,在高温高压染色杯中加入蒸馏水,用醋酸调节pH值为4~5,称取适量分散深蓝HGL染料颗粒,加入扩散剂NNO及磷酸二氢铵,搅拌使其在染色杯中充分溶解。由于所用的涤纶机织物试样较厚,将其放入水中润湿,再挤干后投入染色杯中。将染色杯放入已预升温的高温高压染色机中进行染色。染色完成后,用冷水清洗染色织物,再皂煮水洗,最后烘干,待用。

1.3 涤纶织物剥色

1.3.1 二甲亚砜溶胀剥色

将完成染色的待溶胀织物放在试验设定的不同用量的溶胀剂二甲亚砜溶液中,在油浴锅中以80~130 ℃的温度分别溶胀10~60 min,皂洗烘干后,测量染色试样的K/S值、颜色特征值、断裂强力及试样的质量。

1.3.2 DMF剥色剂剥色

测量溶胀后的待剥色原织物试样的K/S值、颜色特征值、断裂强力及质量。其中,溶胀剂用量(溶胀剂体积相对织物质量的比值,溶胀剂体积以mL计,织物质量以g计)为15∶1,溶胀温度为110 ℃,溶胀时间为30 min。对待剥色原织物试样进行充分水洗后,将其投入剥色剂DMF中,其中剥色剂DMF的用量(以mL计)以织物质量(以g计)为参考,选取用量范围为10∶1~20∶1。在油浴锅中以80~130 ℃的温度剥色处理10~60 min。织物试样皂洗烘干后,测量其K/S值、颜色特征值、断裂强力及质量。

1.4 剥色效果分析指标与分析方法

1.4.1 剥色率

染疵品或废旧涤纶织物回收利用中的剥色均要求染色织物的色深变浅,以满足后续处理的要求。目前,最为人们接受的表征颜色深浅程度的理论为KUBELKA-MUNK理论。通常实验室中使用的电脑测配色系统都采用该理论。因此本文通过测定试样的K/S值及颜色特征值(L、a、b和ΔE值)表征剥色效果。对每块剥色后的机织物试样进行10次以上的白度测定,对于剥色不均匀的试样,增加测定次数。然后选取K/S值较稳定的几组数据,取平均值,结合剥色前试样的K/S值,计算剥色前后试样K/S值的变化率,即剥色率,计算式如式(1)所示。

(1)

剥色率越大,表明剥色程度越高,剥色后织物的白度越高。

颜色特征值L、a和b值主要用于计算测定ΔE值,ΔE为原涤纶织物与剥色后涤纶织物的色差值,用于表征两块试样之间颜色的差异。ΔE值越大,某种程度上表示剥色效果越好。计算式如式(2)所示。

(2)

其中:L1,L2——剥色前、后织物的亮度;

a1,a2——剥色前、后红绿方向颜色变化;

b1,b2——剥色前、后黄蓝方向颜色变化。

1.4.2 断裂强力保留率

完成织物的白度和质量测定后,采用电子织物强力机测试剥色后织物的断裂强力。由于该测试会造成织物的损坏,因此作为对照组的剥色前的织物,应选取与每组剥色后试样相近的织物,以免影响数据的准确性。按式(3)计算断裂强力保留率[15]。

(3)

试样的断裂强力保留率值越大,则剥色后织物的强力保留越好,织物受到的损伤越小。

1.4.3 质量保留率

由于涤纶机织物试样较厚,其剥色前后的质量变化相对明显,因此对织物质量保留率的探讨也具有一定的意义。测定方法为在电子天平上测定剥色后洗净烘干织物的质量,结合剥色前的相应数据,按式(4)计算质量保留率[16]。

(4)

2 试验结果与分析

2.1 溶胀剂用量的影响

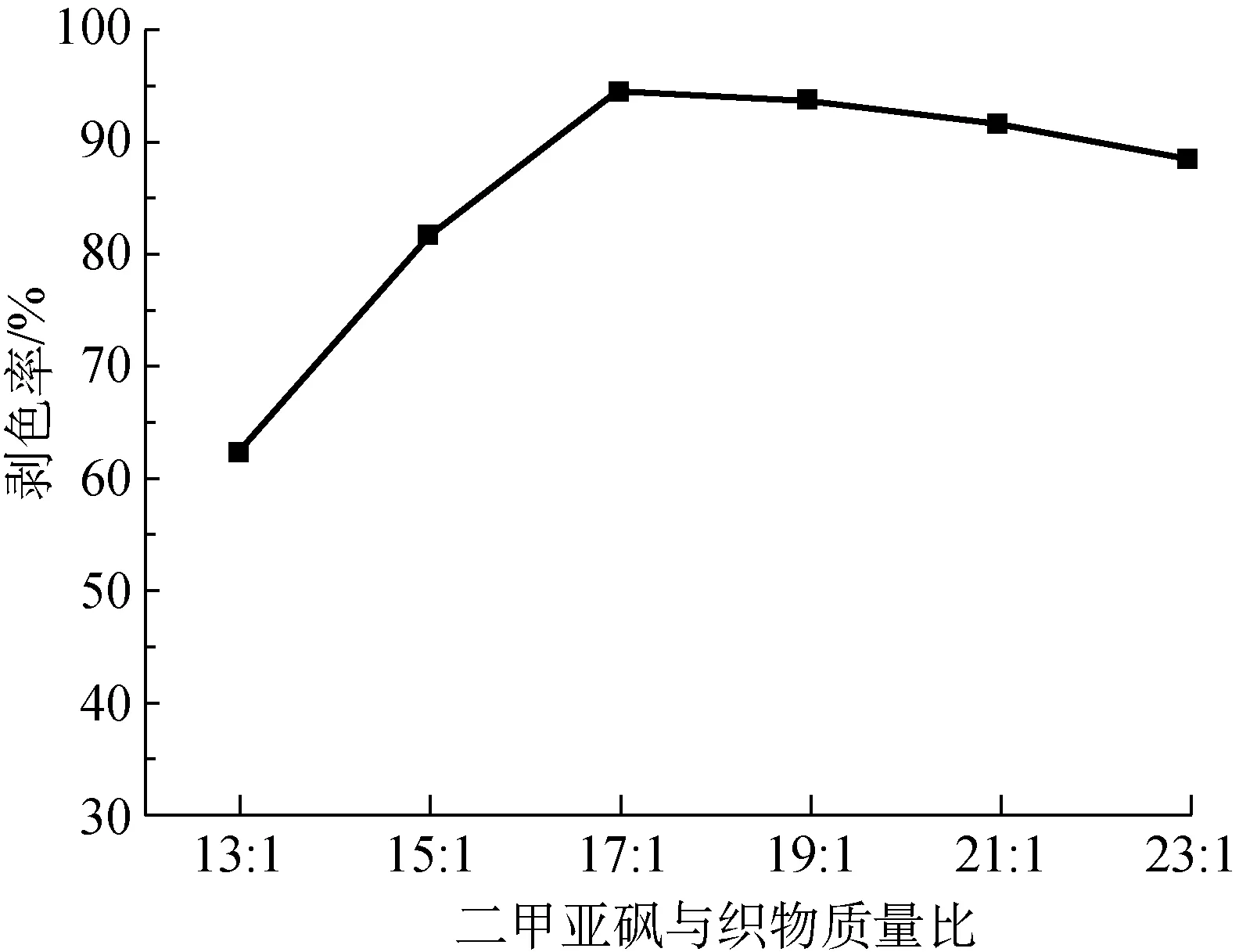

2.1.1 对剥色率的影响

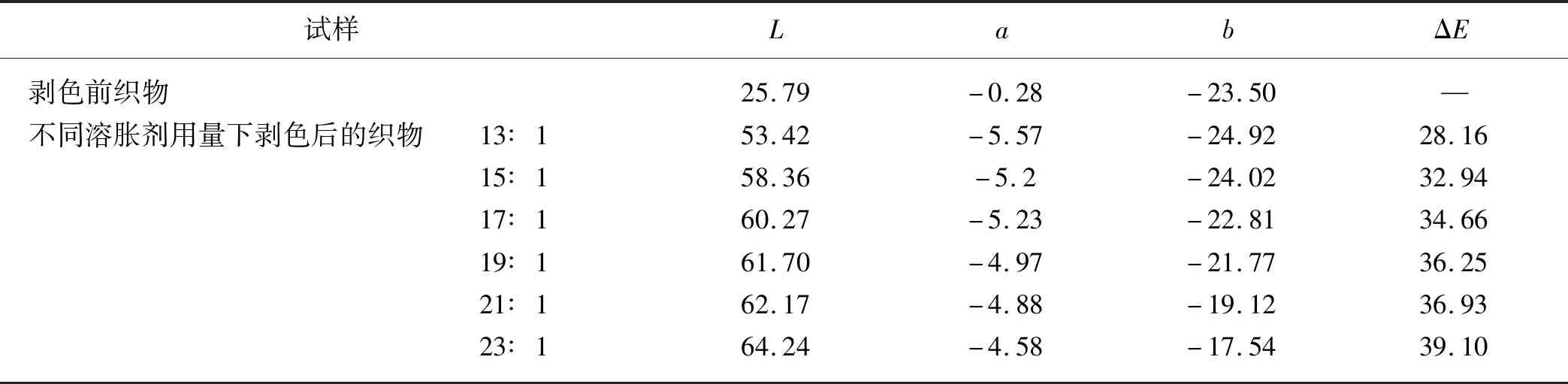

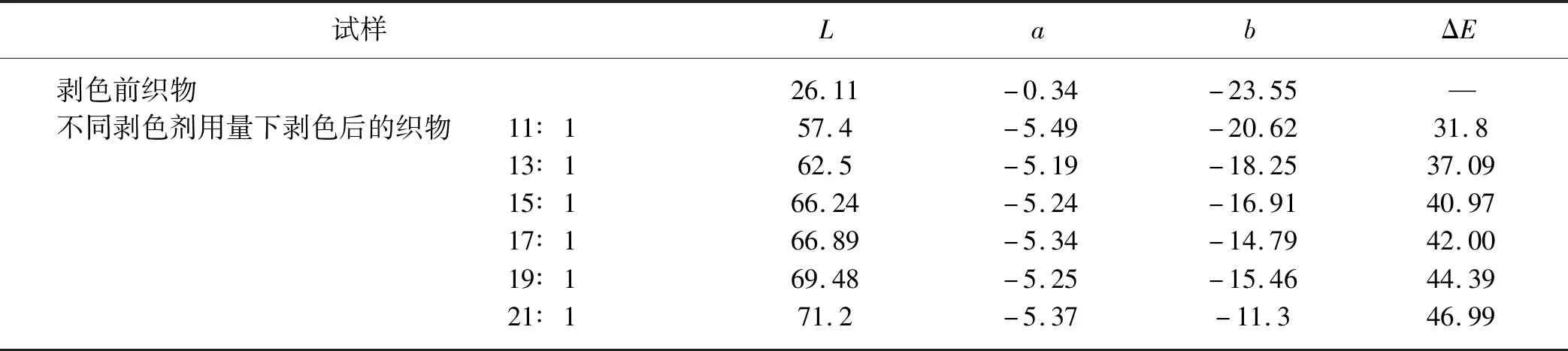

经不同用量二甲亚砜溶胀后,织物试样的剥色率如图2所示,试样的颜色特征值变化如表2所示。溶胀剂用量以相对织物试样的质量为参考,本文试验中选择两者之比分别为13∶1,15∶1,17∶1,19∶1,21∶1和23∶1(选取的织物试样质量为4 g,相应的溶胀剂用量分别为42,60,68,76,84和92 mL)。由图2可以看出,溶胀剂相对织物试样的质量比为15∶1~17∶1时,试样的剥色率明显上升,剥色效果较好。由表2颜色特征值变化可以看出,剥色后试样的白度提高,色差值出现明显变化,剥色效果明显。在无需考虑强力和质量损失的纤维定性定量分析中,采用此范围的溶胀剂用量较好;在染疵品/废旧涤纶织物回收利用中,还要综合考虑剥色后试样的强力和质量损失后选择。

图2 不同溶胀剂用量下织物的剥色率

表2 不同溶胀剂用量下剥色前后织物的颜色特征值

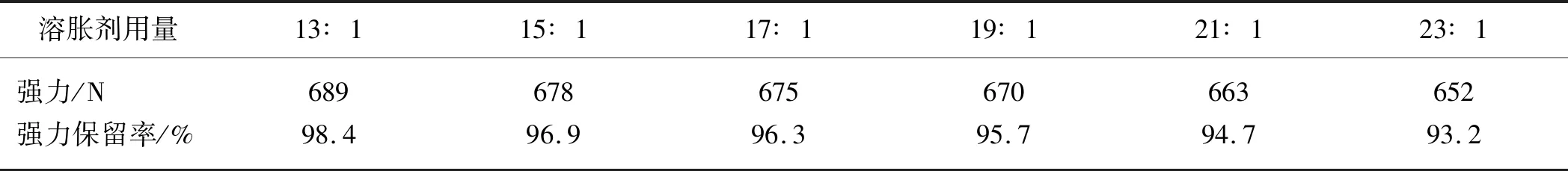

2.1.2 对断裂强力保留率的影响

不同溶胀剂用量下剥色后涤纶机织物试样的强力及强力保留率如表3所示。由表3可知,剥色后试样的强力损失较均匀,但相对棉织物的损失较大(通常棉织物强力损失约为5%),涤纶织物的强力损失宜控制在10%以下。综合剥色率测试结果可知,剥色时较适宜的溶胀剂用量(相对织物的质量比)为15∶1~17∶1。

表3 不同溶胀剂用量下剥色后织物的强力及强力保留率

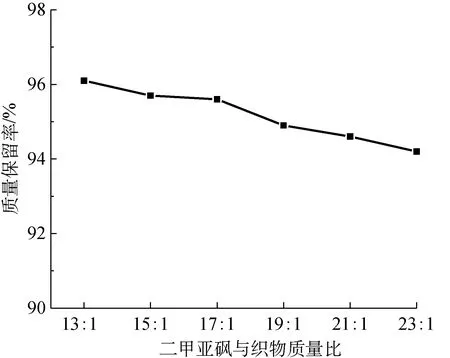

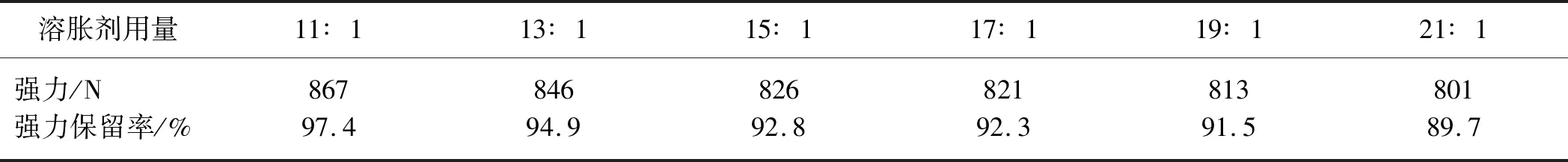

2.1.3 对质量保留率的影响

不同溶胀剂用量下剥色后涤纶机织物试样的质量保留率如图3所示。现有研究表明,剥色织物的质量损失不可避免。但若质量损失率低于5%,则认为剥色后试样的质量损失较小,可忽略该指标。由图3可知,溶胀剂用量(相对织物质量比)小于19∶1时,试样的质量损失率均低于5%,因此,结合剥色率指标可得较适宜的溶胀剂用量为15∶1~17∶1。

图3 不同溶胀剂用量下织物的质量保留率

2.2 溶胀时间的影响

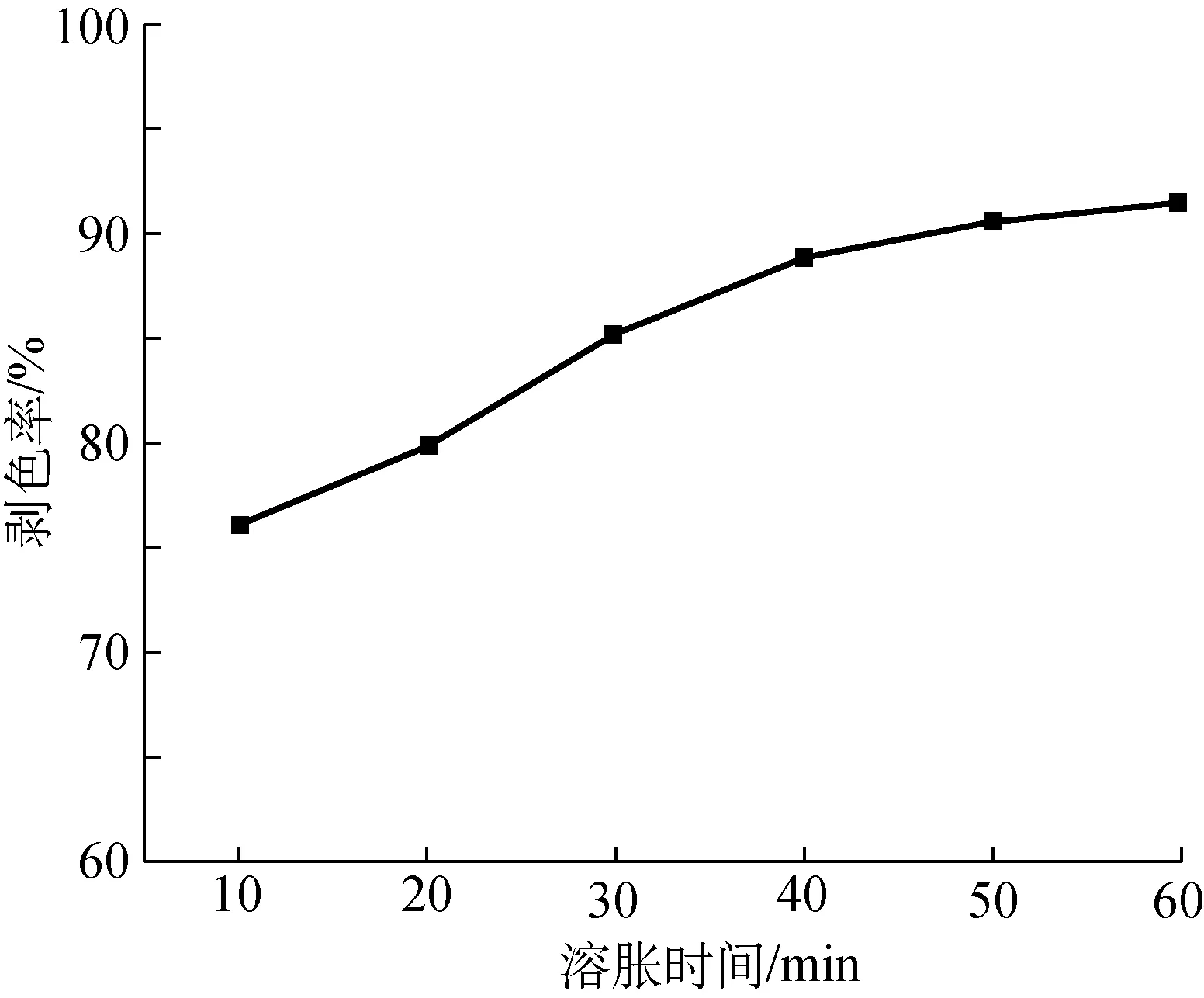

2.2.1 对剥色率的影响

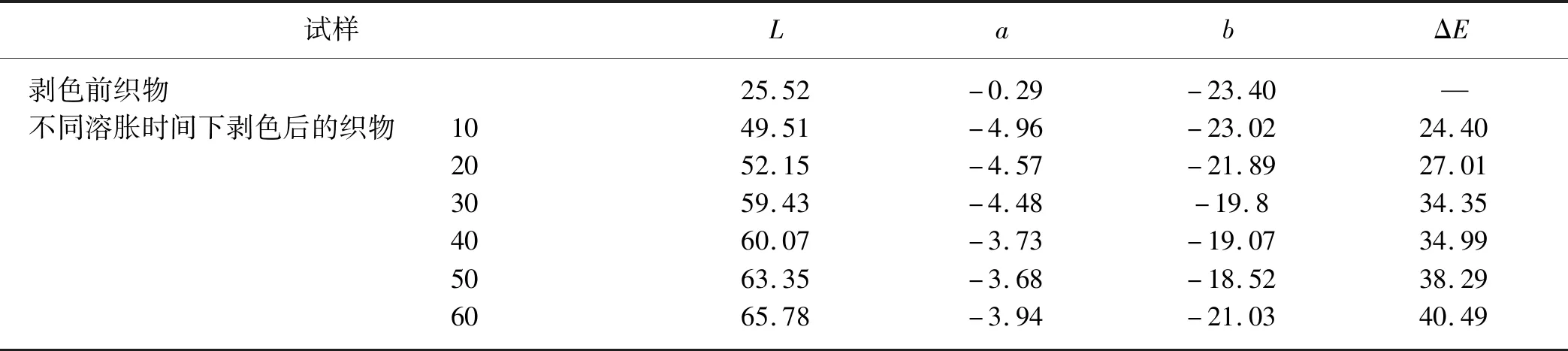

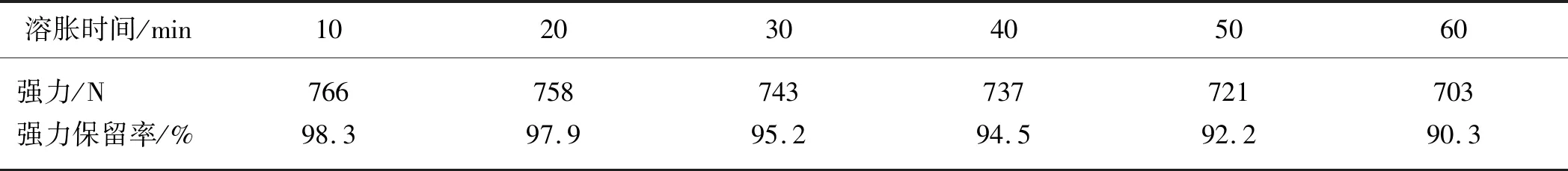

不同溶胀时间下织物试样的剥色率如图4所示,剥色后试样的颜色变化如表4所示。由图4和表4可知,剥色后试样的白度大幅提升,色差明显,剥色效果明显。溶胀时间是影响剥色效果的一个重要因素,溶胀10 min和20 min时,织物的剥色率不是很高;溶胀30~40 min时,剥色率提升至约90%;溶胀50~60 min时,剥色率仍呈提高趋势,但增幅较小。考虑到工艺的简便性,溶胀时间以30~40 min为宜。对于对剥色要求较高且不经常大批量商业应用的纤维定性定量检测,溶胀时间以40 min为佳;而在染疵品和废旧织物回收的批量应用中,溶胀时间以30 min为宜。

图4 不同溶胀时间下织物的剥色率

表4 不同溶胀时间下剥色前后织物的颜色特征值

2.2.2 对断裂强力保留率的影响

不同溶胀时间下剥色后涤纶机织物试样的强力变化如表5所示。由表5可知,在溶胀时间为20 min,织物的强力损失较小,溶胀40 min后织物的强力损失较大。考虑到节能和省时等因素,溶胀时间以约30 min为宜,此时,织物的强力基本可满足要求。

表5 不同溶胀时间下剥色后织物的强力及强力保留率

2.2.3 对质量保留率的影响

不同溶胀时间下剥色后涤纶机织物试样的质量保留率如图5所示。由图5可知,溶胀时间对织物质量损失的影响较大,但试样质量损失始终保持在10%以下。溶胀时间不超过30 min,试样的质量保留率超过95%。结合试样的剥色率和强力指标,溶胀时间的选择宜根据应用需求确定。在涤纶的回收利用中,以30~40 min为佳,且溶胀时间越短,织物的质量损失越少,越有利于后续应用;在纤维的定性定量分析中,因其对质量损失有一定的要求,因此溶胀时间宜选择30 min。

图5 不同溶胀时间下织物的质量保留率

2.3 溶胀温度的影响

2.3.1 对剥色率的影响

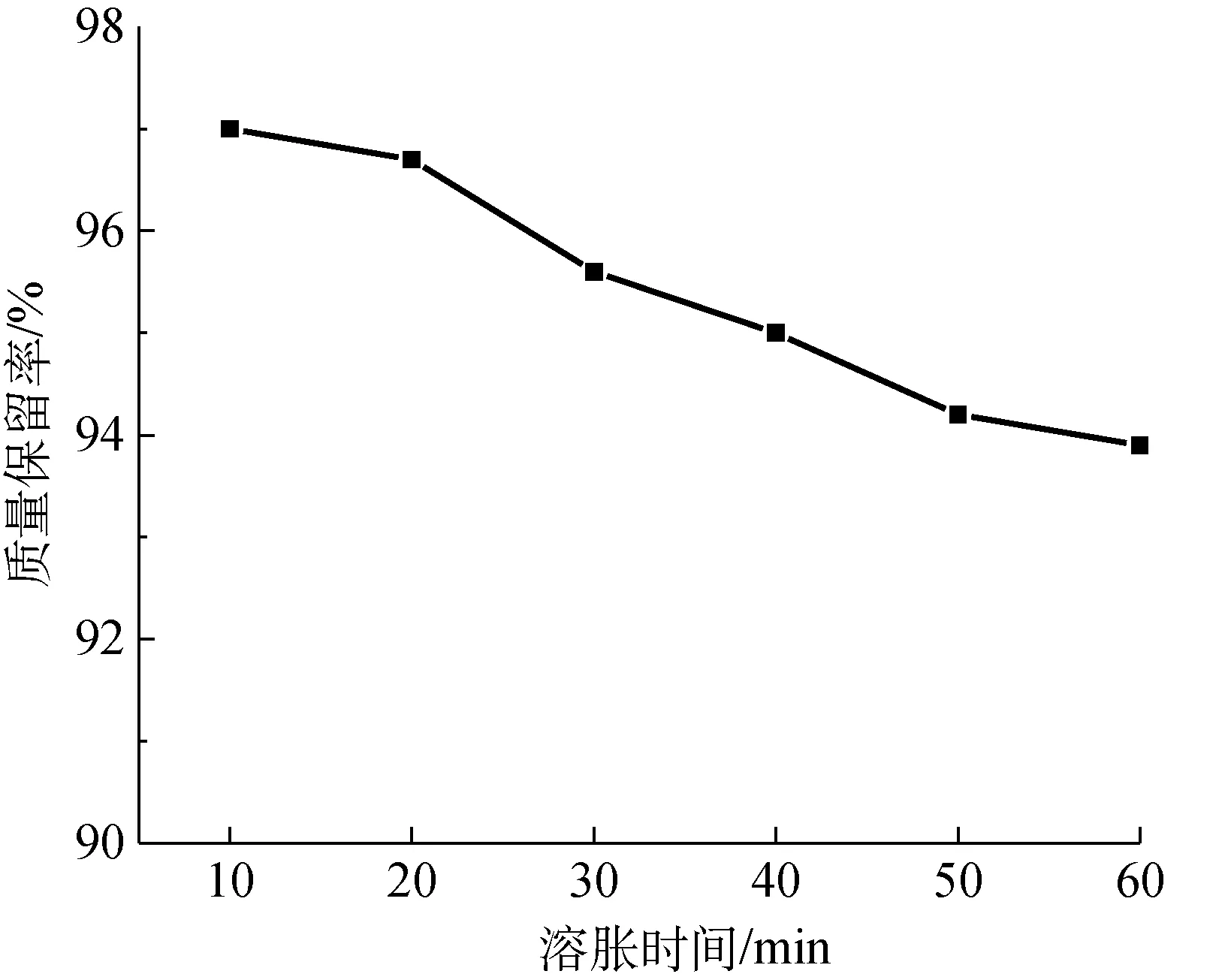

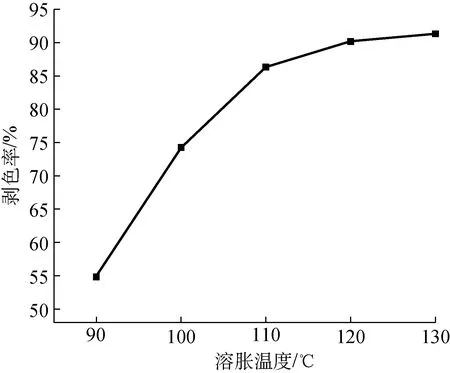

不同溶胀温度下织物试样的剥色率如图6所示,剥色后试样的颜色变化如表6所示。由图6可以看出,溶胀温度为90~110 ℃时,织物的剥色率上升很快,溶胀温度为120 ℃时,剥色率超过90%。

表6 不同溶胀温度下剥色前后织物的颜色特征值

图6 不同溶胀温度下织物的剥色率

2.3.2 对断裂强力保留率的影响

溶胀温度对剥色织物的强力产生影响(表7)。溶胀温度为90~110 ℃,织物强力的下降较慢,溶胀温度为110~130 ℃时,织物强力的下降很快。故就织物强力变化而言,在对剥色品强力有要求的染疵品/废旧涤纶织物的回收应用中,溶胀温度宜选择100 ℃,而在纤维的定性定量分析应用中,溶胀温度以110 ℃为佳,可满足纤维检测时对染色织物的剥色要求。

表7 不同溶胀温度下剥色后织物的强力及强力保留率

2.3.3 对质量保留率的影响

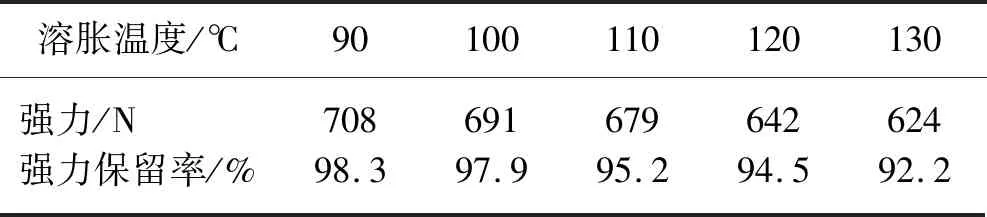

不同溶胀温度下剥色后试样的质量保留率如图7所示。

图7 不同溶胀温度下织物的质量保留率

由图7可以看出,溶胀温度对织物质量损失的影响较小,试样的质量保留率始终保持在95%以上。综合考虑剥色率和强力保留率指标可知,溶胀温度以110~120 ℃为佳。

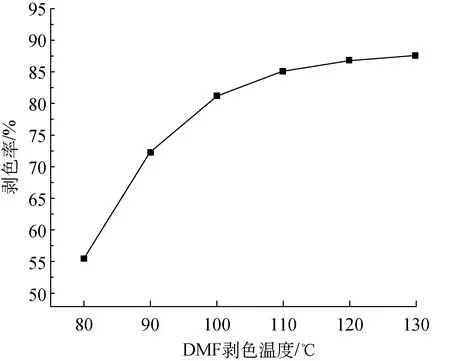

2.4 剥色剂用量的影响

2.4.1 不同剥色剂用量的剥色率

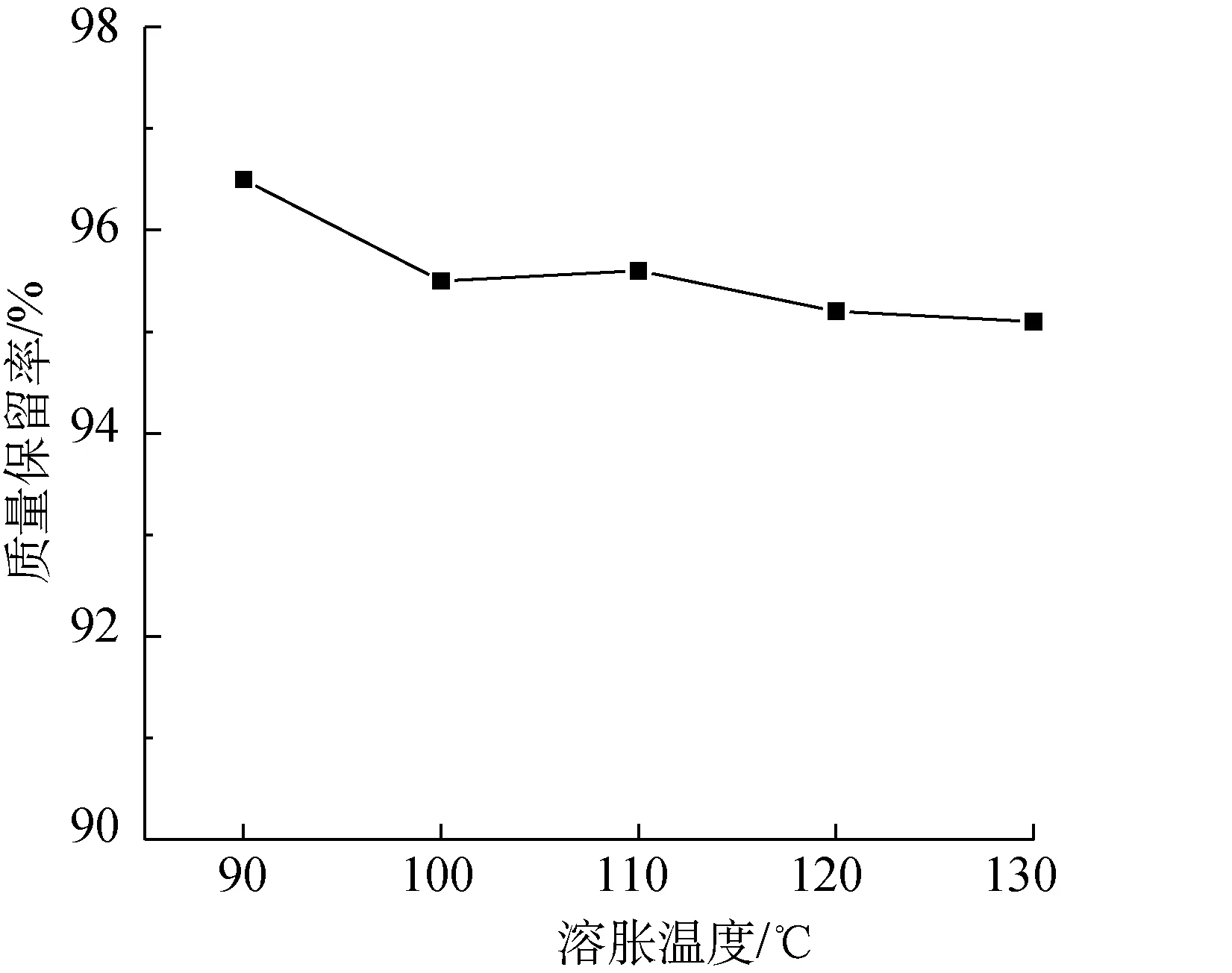

不同剥色剂用量下试样的剥色率如图8所示。

图8 不同剥色剂用量下织物的剥色率

由图8可知,剥色剂用量为11∶1时,织物的剥色率超过88%,且随着剥色剂用量的增加,剥色率迅速提高至90%以上,剥色剂超过17∶1时,剥色率上升幅度明显下降。可知,剥色剂DMF用量对织物的剥色效果有重要的影响,且较适宜的剥色剂用量为15∶1~17∶1。

表8 不同剥色剂用量剥色的织物颜色特征值

2.4.2 不同剥色剂用量的断裂强力保留率

经不同用量剥色剂剥色后织物试样的强力及强力保留率如表9所示。由表9可知,各剥色织物试样的强力保留率均达90%以上。综合考虑剥色率指标,剥色剂用量为15∶1~17∶1时,剥色效果较好。

表9 不同剥色剂用量剥色后织物强力及强力保留率

2.4.3 不同剥色剂用量的质量保留率

不同剥色剂用量下剥色后试样的质量保留率如图9所示。由图9可知,剥色剂用量相对织物质量低于17∶1时,试样的质量保留率在95%以上;为15∶1时,质量损失小。据此,在进行纤维定性定量分析时,剥色剂用量以15∶1为宜,而在染疵品和废旧织物回收时,剥色剂用量范围可选择15∶1~17∶1。

图9 不同剥色剂用量下织物的质量保留率

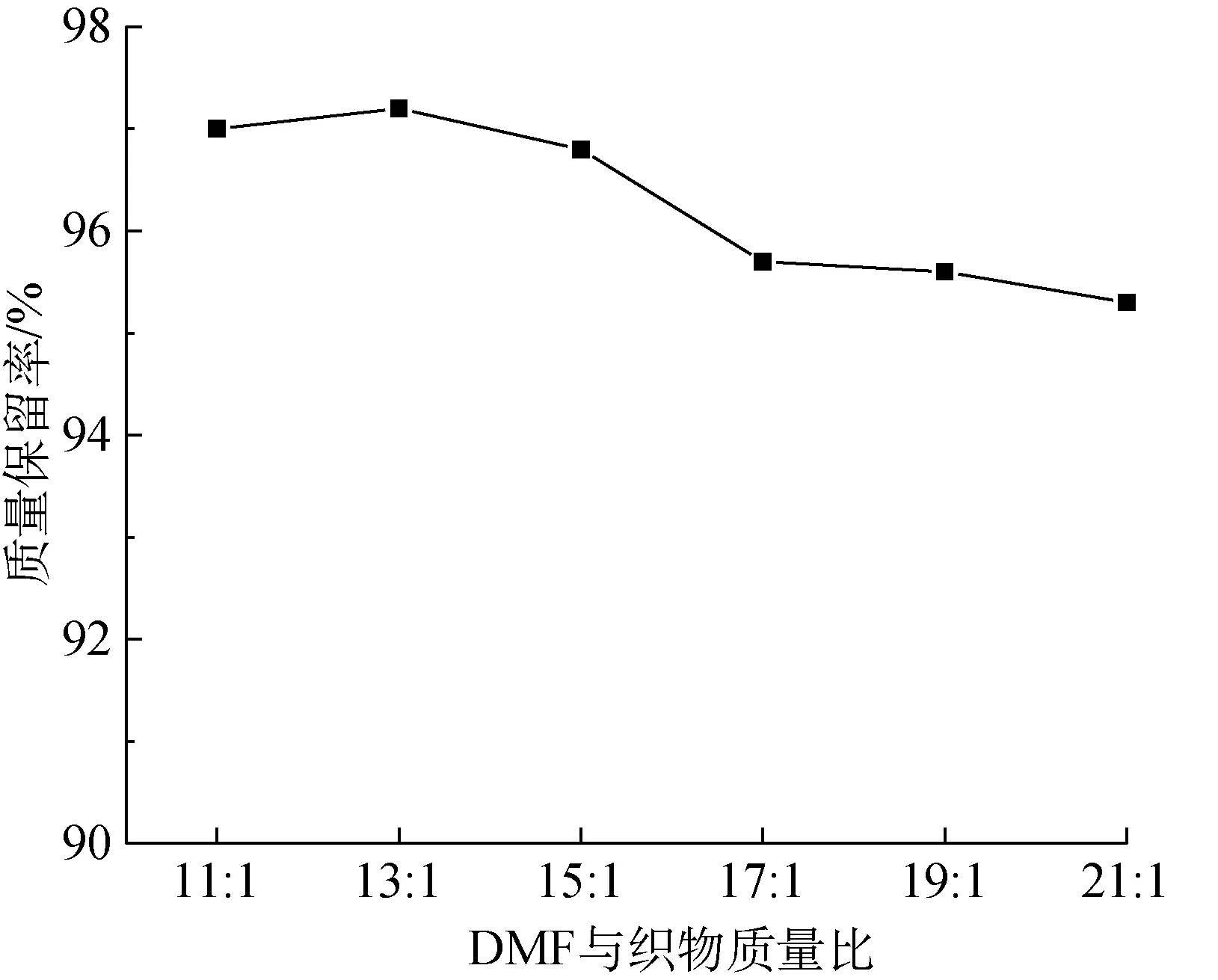

2.5 剥色温度的影响

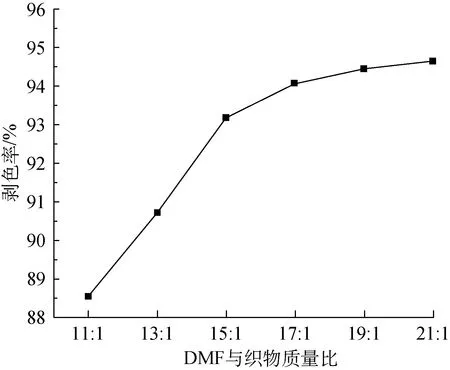

2.5.1 对剥色率的影响

随着剥色温度的改变,试样的剥色率变化较明显(图10),由55%上升至95%。可知剥色温度是影响涤纶织物剥色率的重要因素。因此,对剥色温度的选择应尤为谨慎。在剥色温度为80~100 ℃时,试样的剥色率随剥色温度的升高而明显提高;剥色温度高于110 ℃后,剥色率的提高速度放缓,因此,剥色温度宜选择100~110 ℃。

图10 不同剥色温度下织物的剥色率

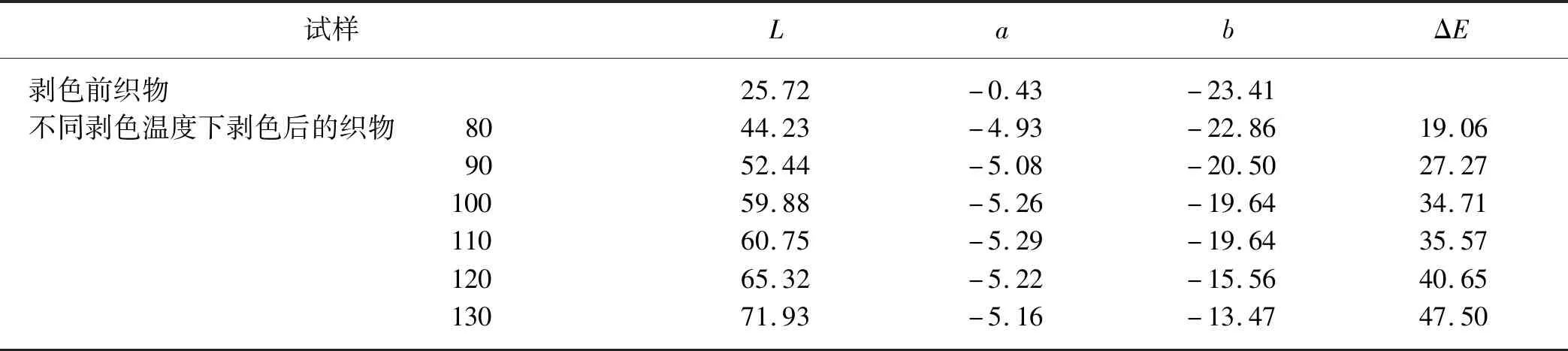

不同剥色温度下剥色后试样的颜色变化如表10所示。由表10可知,剥色温度高,试样的白度提升幅度大,剥色效果明显。

表10 不同剥色温度下剥色前后织物的颜色特征值

2.5.2 对断裂强力保留率的影响

剥色温度对剥色后织物强力的影响也十分明显(表11)。剥色温度低于110 ℃时,剥色织物的强力随剥色温度的升高呈现出较慢的下降趋势;剥色温度高于120 ℃后,织物的强力随剥色温度的升高而迅速下降。因此,综合考虑剥色温度对剥色率的影响,若织物剥色后用于回收利用,剥色温度以100 ℃为宜,可满足后续对织物强力的要求。

表11 不同剥色温度下剥色后织物的强力及强力保留率

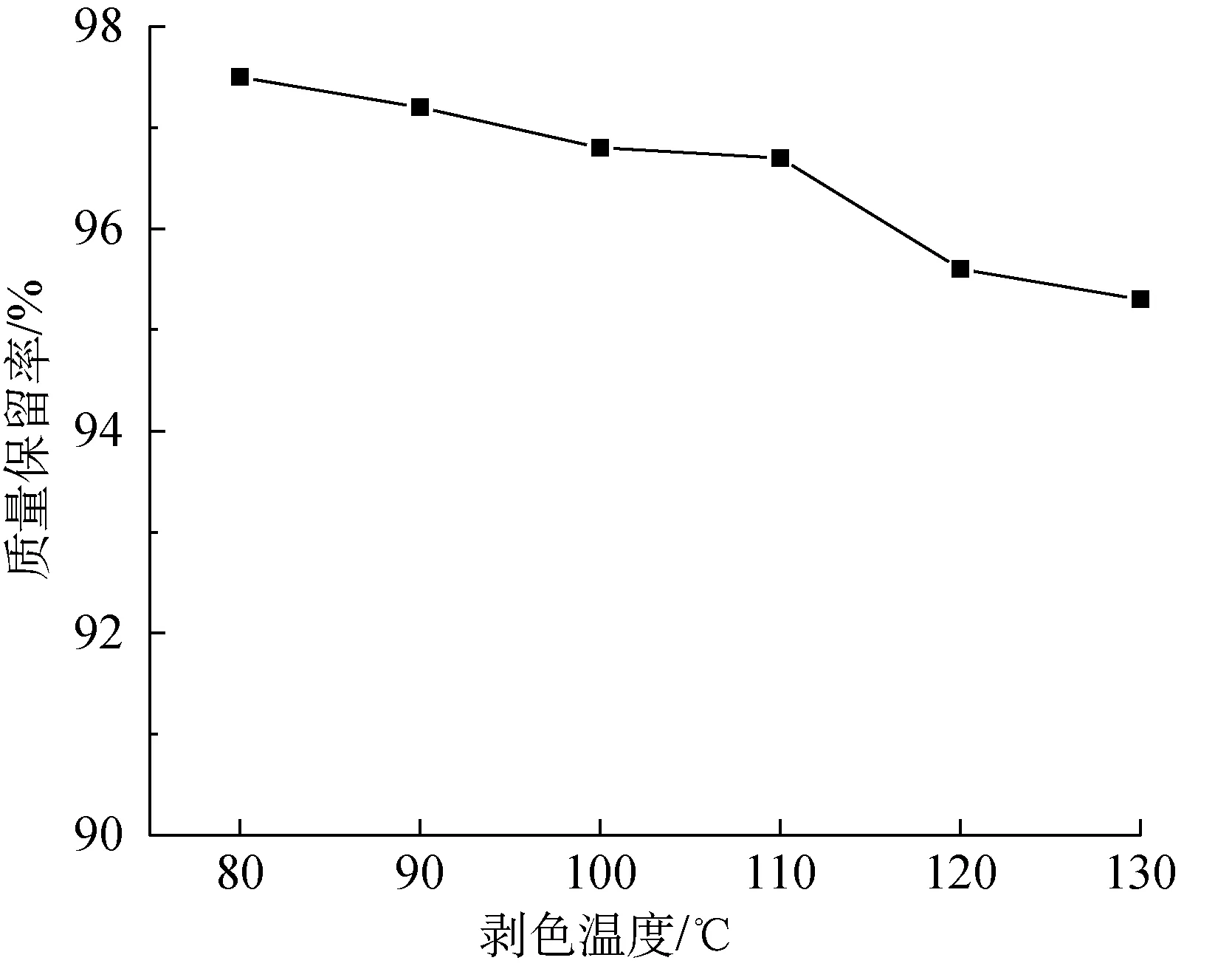

2.5.3 对质量保留率的影响

不同剥色温度下剥色后试样的质量保留率如图11所示。由图11可知,剥色温度对织物质量损失的影响不及对剥色率和织物强力保留率的影响明显,剥色温度超过110 ℃时,试样的质量保留率明显下降,但总体上不超过5%,因此可忽略该指标。

图11 不同剥色温度下织物的质量保留率

2.6 剥色时间的影响

2.6.1 对剥色率的影响

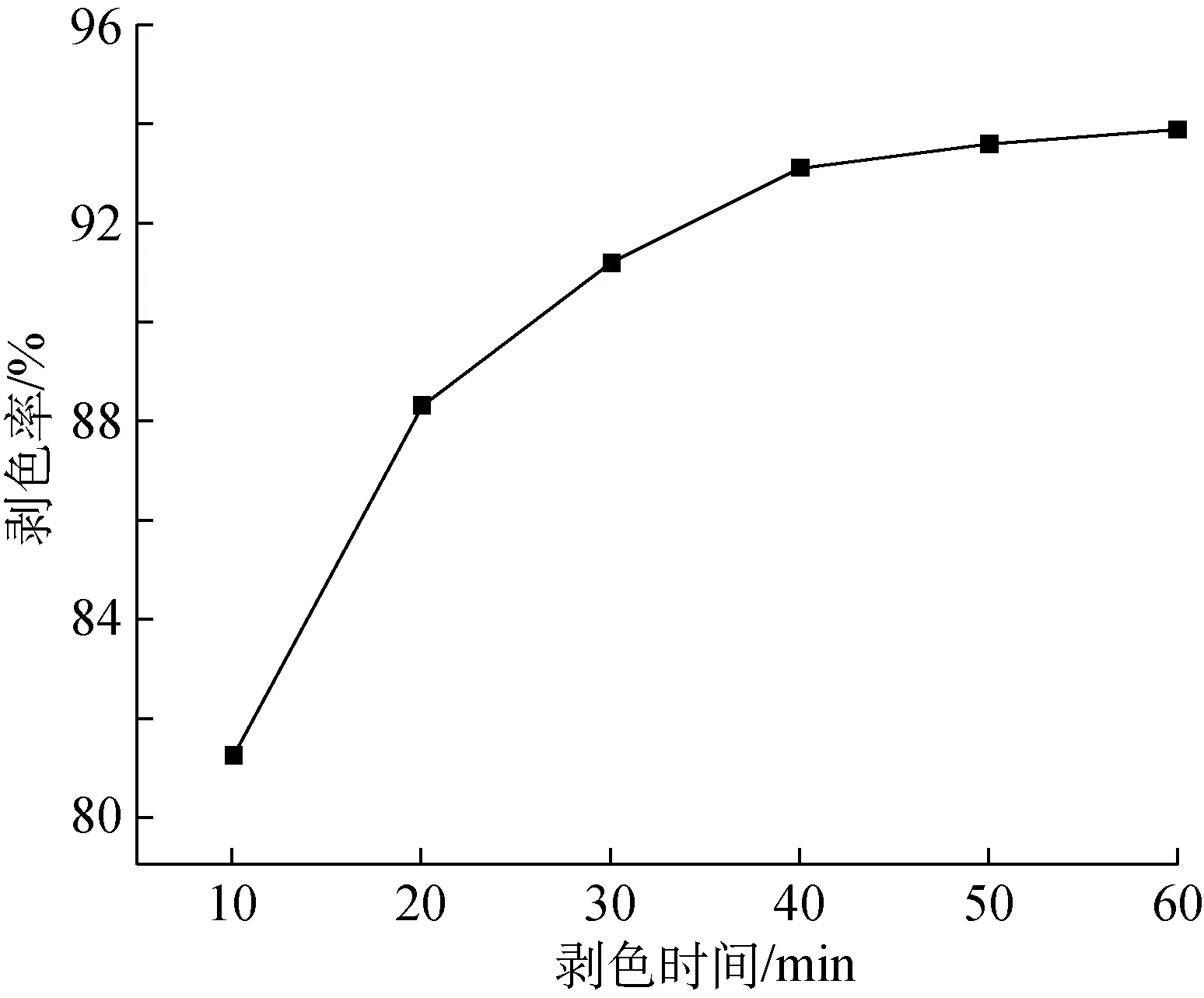

不同剥色时间下试样的剥色率如图12所示。由图12可知,剥色时间也是影响涤纶织物剥色效果的重要因素,随着剥色时间的改变,试样的剥色率呈现明显的变化。此外,随着剥色时间的延长,试样剥色率的增幅大都较均匀,但剥色时间为30~40 min时,剥色率的提高非常明显,且可达到通常所需的剥色标准。因此,具体应用中剥色时间常根据应用场合选择,一般宜保持在30~40 min。

图12 不同剥色时间下织物的剥色率

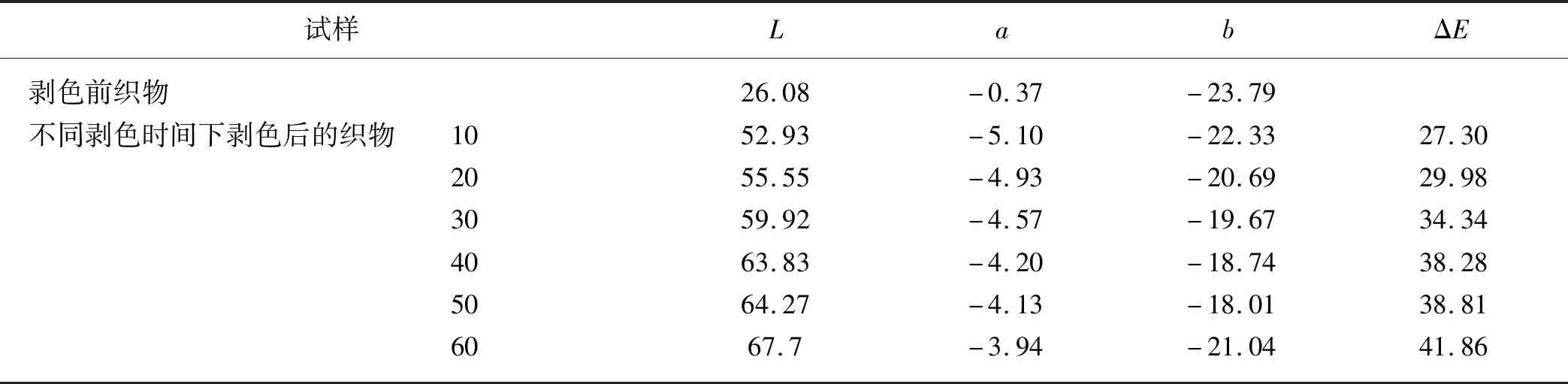

不同剥色时间下剥色后试样的颜色变化如表12所示。由表12可知,剥色时间长,试样的白度提升幅度大,剥色效果明显。

表12 不同剥色时间下剥色前后织物的颜色特征值

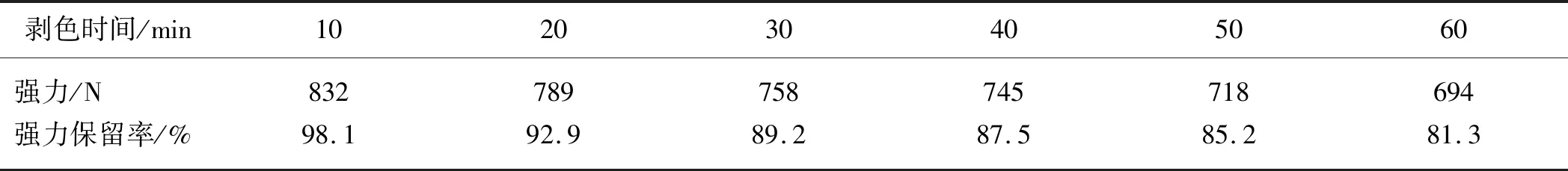

2.6.2 对断裂强力保留率的影响

不同剥色时间下剥色后织物试样的强力及强力保留率如表13所示。由表13可知,随着剥色时间的延长,试样的强力下降较均匀,且剥色时间对试样强力损失的影响较大。因此,剥色时间不宜过长,尤其是在染色品的回收应用中,剥色时间以30 min为宜。

表13 不同剥色时间下剥色后织物的强力及强力保留率

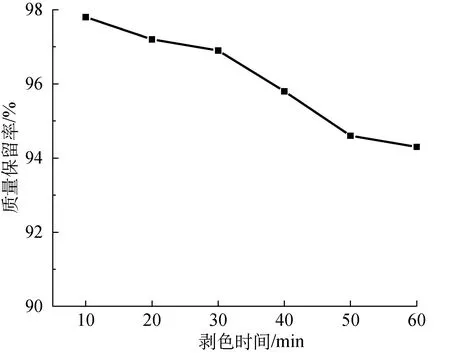

2.6.3 对质量保留率的影响

不同剥色时间下剥色后试样的质量保留率如图13所示。由图13可知,与其他影响因素相比,剥色时间对织物剥色效果的影响更明显,处理40 min以上,试样的质量损失率均超过5%,因此剥色时间的选择尤为重要。在对纤维的定性定量分析中,尽管对材料的强力损失不太关注,但为避免质量损失超过5%,剥色时间通常不宜超过40 min,且在满足一定剥色率的情况下,剥色时间越短越好。在染疵品回收应用中,剥色时间通常选择30 min,以减少材料的强力损失。

图13 不同剥色时间下织物的质量保留率

3 结论

通过分别改变溶胀剂用量、溶胀温度、溶胀时间、剥色剂用量、剥色时间和剥色温度6个单因素,探讨涤纶织物剥色过程中各因素对剥色效果的影响,探究在纤维定性定量分析及染疵品/废旧涤纶织物剥色这些常见剥色应用场合的优化剥色工艺。在染疵品和废旧涤纶织物剥色回收中,由于后续应用过程对织物强力要求较高,应尽量减少对织物的损伤。因此优选剥色工艺如下:溶胀剂二甲亚砜用量为15∶1,溶胀温度为110 ℃,溶胀时间为30 min,剥色剂DMF的用量为15∶1,剥色温度为100 ℃,剥色时间为30 min。在纤维定性定量分析中,因对剥色要求较高,且通常不会大批量商用,因此优选的剥色工艺如下:溶胀剂二甲亚砜用量为17∶1,溶胀温度为120 ℃,溶胀时间为40 min,剥色剂DMF的用量为17∶1,剥色温度为110 ℃,剥色时间为40 min。