大直径泥水盾构隧道管片开裂防治对策及实践

2020-07-30

(中国中铁隧道股份有限公司,河南 郑州 450001)

大直径泥水盾构施工中管片质量大,体积大,储存、运输难度及拼装难度更大,受其自身及外部施工环境影响,管片受损和开裂现象也更加频繁。管片产生裂纹常伴随渗漏水,不仅隧道外观质量、管片安装质量不满足施工要求,而且对隧道运行期的安全埋下不确定的隐患,非常有必要对管片裂纹进行防治研究。

1 管片开裂现象

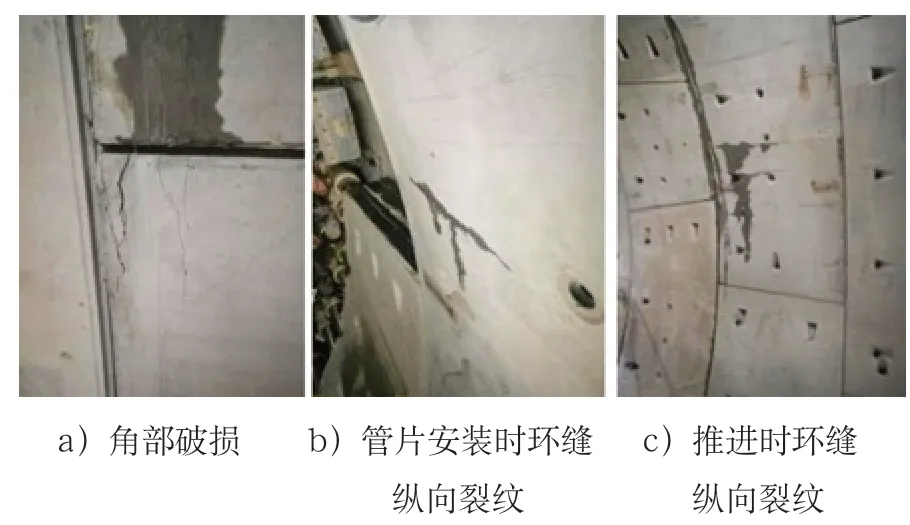

大直径泥水盾构管片开裂现象常见的有角部破损、纵缝环向裂纹、环缝纵向裂纹3 种,出现时间一般为管片安装过程中、管片安装完成推进时以及下两环掘进施工过程中。管片裂纹情况如图1 所示。

图1 管片裂纹情况

2 管片开裂原因分析

管片产生裂纹时主要从管片自身质量、管片安装效果及管片受力情况等方面进行分析。

2.1 管片自身质量

管片自身质量是管片开裂的一个十分重要的因素,管片各质量指标未达标时,管片在使用过程中会出现破损、开裂等现象。因此管片在进场时应严格把控质量关,对管片各质量指标进行测试,对管片表观质量进行细查,不允许管片带“伤”进场。

2.2 管片安装效果

1)不当碰撞 管片安装时安装司机在管片位置调整过程中速度控制不当会使管片间发生不当碰撞,这种不当操作常常是管片角部破损的主要原因。

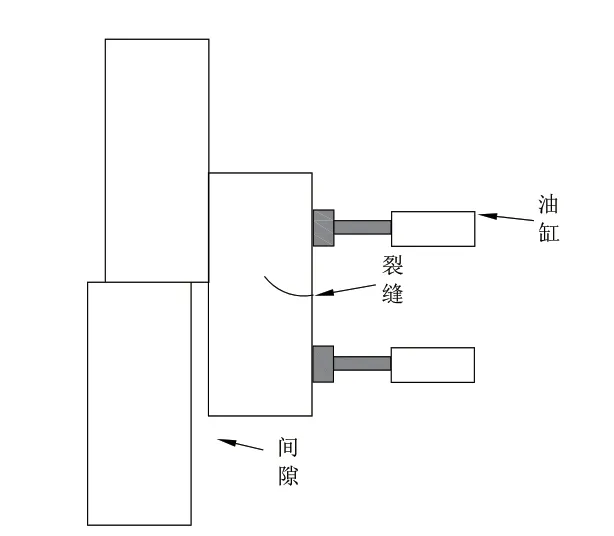

2)管片错台 管片安装时产生错台也是施工中常见的现象,但较大的错台是不允许的,较大的错台使两块管片间的受力厚度减小,并会产生集中应力,是管片产生裂纹的最常见现象,错台致使管片开裂破损示意图如图2 所示。

图2 错台致使管片开裂破损示意图

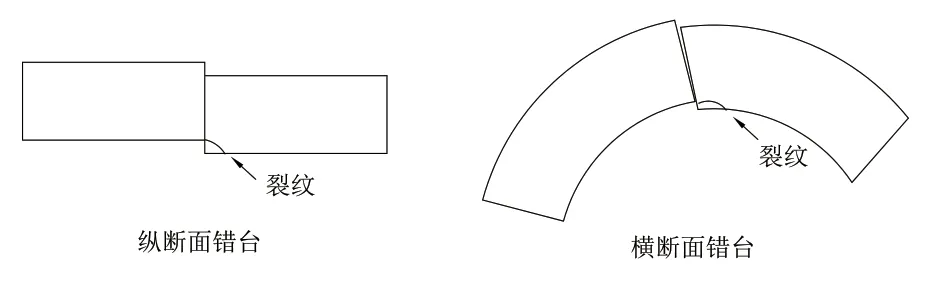

3)拼装间隙 每环管片间设计有软木衬垫,可以在管片安装时起到缓冲作用,但软木衬垫的厚度选择及软木衬垫的压缩回弹质量可能会对管片间隙造成影响,一般情况下管片凹凸榫处的软木衬垫为3mm,压缩成2mm,其他部位的软木衬垫为2mm,压缩成1mm。在管片拼装时,由于油缸的收缩,管片间会发生局部位移,出现管片间隙,导致管片环面不平整,在油缸顶回时管片可能会受力不均,导致管片出现裂纹,管片间隙导致裂纹示意图如图3 所示。

图3 管片间隙导致裂缝

2.3 管片受力情况

管片受力情况除了上述安装管片时受力外,还受到浮力、管片保护层开裂破坏和盾壳作用力等。

1)浮力 管片上浮使管片受力不均,在推进过程中,总推力增大,使管片原有裂纹发生扩展或产生新生裂纹,导致管片出现渗漏水现象。

2)管片保护层开裂破坏 管片拼装失圆椭变,通过盾尾刷时在油脂腔“整圆”压力作用下造成椭变位置纵缝外弧面挤压保护层范围内开裂;管片拼装过程中拼装司机误操作,造成外弧面混凝土保护层开裂;管片外弧面保护层开裂是管片螺栓孔渗水的主要原因。

3)盾壳作用力 盾构施工盾尾间隙小,管片与盾壳之间存在着一定摩擦力,盾尾密封刷对管片环也存在一较为均匀的环向压力,一般情况下这些荷载不会对管片结构造成影响。当盾构姿态与管片姿态不拟合时(如上部间隙小,盾构掘进过程中刀盘抬头掘进造成加强环挤压管片外弧面),掘进过程中盾尾加强环剐蹭挤压管片外弧面,造成外弧面混凝土保护层开裂。

3 管片开裂应对措施

3.1 管片生产质量控制

管片在预制生产过程中,严格控制混凝土生产、浇筑质量,管片养护质量,避免出现管片因脱模时间过早,在养护过程中出现温缩裂缝;尽量避免管片在运输及存放过程中由于管片自重受压导致管片底部端面(手孔侧管片环端面在底部情况下)产生纵向裂纹。

3.2 防水材料控制

根据工程施工情况动态调整软木衬垫材质及粘贴厚度,选择合适的材料进行施工。在管片拼装前,提前对管片防水材料进行检查,对管片上一环环面进行检查,及时清理杂物,必要时可以对软木衬垫进行润滑,减小管片安装时的摩擦力。

3.3 管片安装质量控制

管片安装时应严格按照管片安装技术要求进行施工,对管片错台、间隙及环面平整度等进行严格控制。管片拼装质量对管片外弧面保护层的影响至关重要,管片拼装过程不应盲目追求拼装速度,必须先培养提升拼装司机拼装技术,避免出现错台、喇叭口、螺栓紧固困难等问题。同时对拼装过程严控把控,在拼装每块管片严禁出现在止水条挤压情况下,大幅度调整管片位置,避免出现止水条拉伸、翻转、脱胶等现象,F 块拼装前涂抹润滑剂。而且管片拼装必须合理选择拼装点位,保证盾尾间隙合理,不能出现管片椭变过大、盾尾间隙过小等现象。另外,每环管片拼装前必须将盾尾积渣、积水清理干净,防止盾尾积渣过厚,拖起管片。

3.4 管片螺栓复紧

盾构掘进过程中,受油缸荷载作用已拼装好的管片会发生沿盾构轴线方向的位移,该位移会使拧紧的螺栓发生松动;再随着盾构的持续推进,油缸推力对后方已拼装好的管片的荷载效应会越来越小,此时,螺栓的松弛效应即显现出来,便会发生管片错台、接缝位置渗漏水等现象。因此,在盾构掘进过程中应及时对管片螺栓进行复紧。

3.5 掘进参数控制

1)盾构垂直姿态控制 现场可预控盾构垂直姿态,掘进姿态控制在负值,允许区间预留管片上浮量。

2)控制注浆压力 根据管片裂纹出现的位置、数量动态调整砂浆的泵击次数,可以对管片裂纹情况起到良好作用。

3.6 管片角部增加U形筋

由于管片角部砂浆厚度较大,为增强角部结构强度,可在管片角部增加U 形筋,增强受力。

3.7 缺陷治理

管片质量缺陷在盾构后配套拖车范围内进行处理。首先针对开裂渗水范围内的管片进行二次注浆,考虑管片二次注浆孔间距大,为提高管片背后注浆扩散范围,保障补注浆效果,浆液采用单液水泥浆,水泥采用P.O42.5 普通水泥,水灰比采用1∶1;然后采用局部注改性环氧树脂进行堵漏。若因工序影响、人员等问题导致部分缺陷拖出后配套之前未处理完成。加工制作台车在施工行车道、烟道板牛腿植筋时共同处理。

4 工程实践

4.1 管片设计概况

汕头苏埃通道工程盾构隧道采用的管片内径13.3m,外径14.5m,环宽2m,厚600mm,楔形环采用双面通用型,楔形量48mm,采用“7+2+1”分块模式,错缝拼装。

管片结构采用C60 高性能耐腐蚀混凝土,抗渗等级P12。环、纵缝用斜螺栓连接,防水设计采用两道三元乙丙弹性密封垫+内侧嵌缝防水。

4.2 管片破损情况

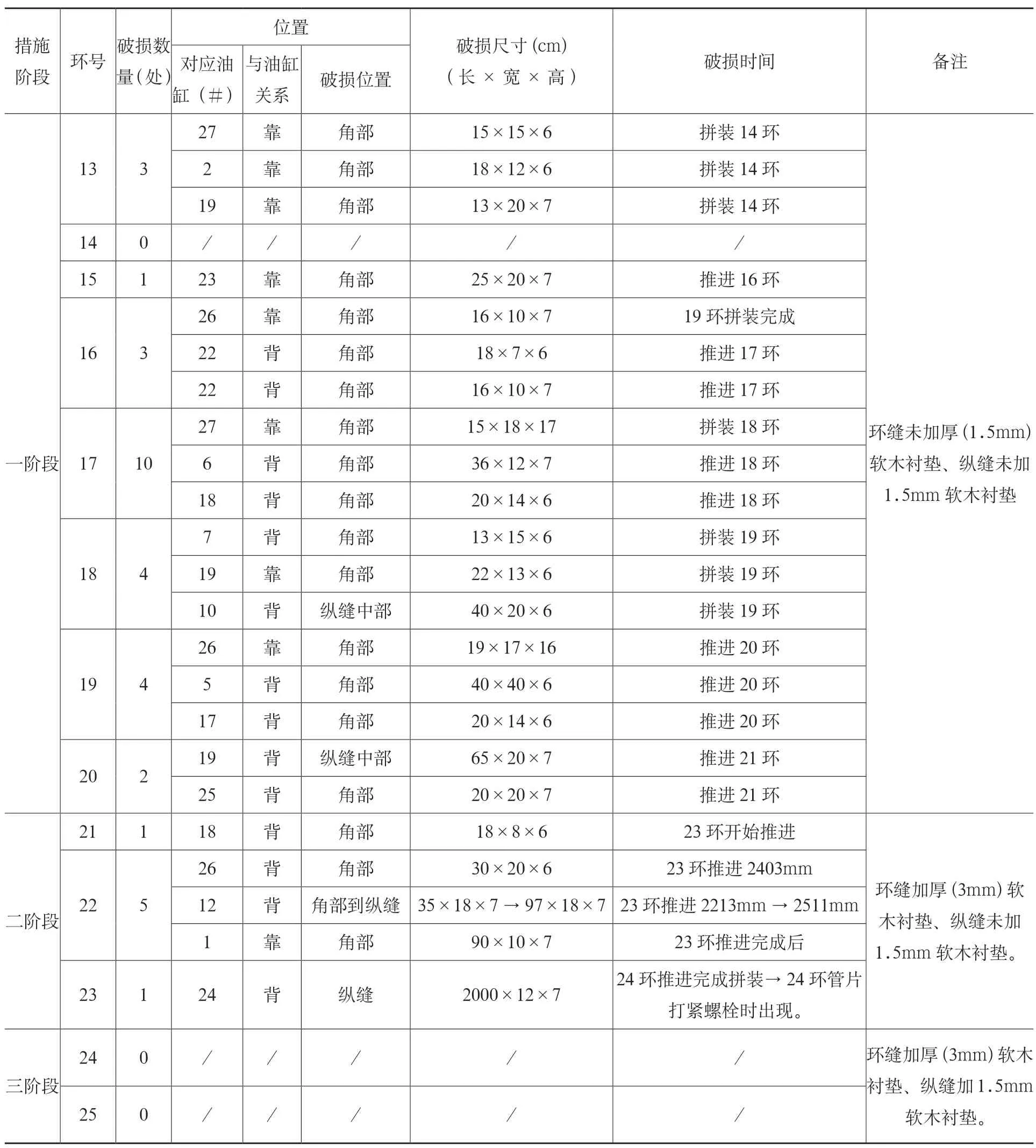

盾构始发阶段出现了管片角部破损情况13环~25 环。管片按照防管片破损措施共分为3 个阶段:一阶段:13 环~20 环,环缝未加厚(1.5mm)软木衬垫、纵缝未加1.5mm 软木衬垫段;二阶段:21 环~23 环,环缝加厚(3mm)软木衬垫、纵缝未加1.5mm 软木衬垫段;三阶段:24 环~25 环,环缝加厚(3mm)软木衬垫、纵缝加1.5mm软木衬垫。

其中一阶段13 环~20 环共计破损27 处,平均每环破损3.375 处;二阶段21 环~23 环共计破损7 处,平均每环破损2.333 处;三阶段24 环~25环未出现破损,平均每环破损0 处。

为研究分析管片破损的主因,13 环~25 环管片出现的破损,按照破损数量、破损位置、对应油缸位置、与油缸位置关系、破损时间(破损时管片所处位置及工况)、破损大小(角部破损环纵向长度对比)等相关因素进行统计分析,详见表1。

13 环~25 环共计破损34 处,其中角部破损30 处,占破损总数的88.2%;纵缝破损共计4处,占总破损数的11.8%;环缝破损共计0 处,占破损总数0%;角部破损纵向边长基本长于环向边长;管片处于盾构盾尾尾刷位置时(推进状态、安装下一环管片状态)出现破损数量为34 处,即管片出现破损时,当环管片受到了盾尾尾刷的包裹作用,在推进作用力或是安装下一环管片的作用力时出现破损。

4.3 管片破损原因分析

针对现场施工及管片破损情况进行统计分析,得出本段管片破损主要有以下几点原因:①安装司机对于双道挤压止水条防水型式的管片安装经验不足,安装精度控制不稳定;②管片大多数破损出现在角部,占比超过80%,管片角部为结构薄弱点,易产生应力集中;③管片出现破损时,基本为该环管片处于盾构尾刷位置,且管片出现的角部破损纵缝长于环缝、纵缝也出现破损(破坏应力产生于纵缝位置),环缝未出现破损,说明管片在盾尾油脂腔的包裹压力作用下发生内缩紧(管片安装时由于止水条硬度较大、2 道挤压止水条、压缩比大等因素导致纵缝为达到设计压缩状态),在盾构推进或者安装下一环管片的外力作用下出现破损;④双道挤压止水条硬度较大(67度,设计60~70 度),压缩比较大(32mm 压缩至18mm),对安装精度要求高,挤压止水条在管片纵缝间达到极限压缩状态后仍然存在继续增大的压缩力,达到管片破损极限后出现破损(破损起始位置为止水条根部)。

4.4 管片破损应对措施

施工现场主要采取了以下对策,并取得了良好的效果:①加强对安装司机的技术培训,安装司机在安装过程中逐步摸索双道挤压止水条防水型式的管片安装经验及技巧;②增加管片环面软木衬垫厚度至3mm,同时在管片纵缝位置增加1.5mm 厚的软木衬垫;③在设计范围允许值内,联系生产厂家降低挤压止水条硬度,取硬度值区间下限值;④在管片角部增加U 形加强筋,提高管片角部受力强度;⑤适当增加螺栓复紧次数;⑥强调盾构间隙的调节;⑦严格控制单次纠偏量,勤纠、微纠、慢纠,切忌一次性纠偏到位。

表1 管片破损统计表

5 结语

施工生产中管片裂纹产生的主要原因为管片受力集中,偶然因素是人为的拼装不当。解决其破损、开裂的辅助方向有加强管片强度或研制新型管片等,但目前最主要的方向还是解决管片受力不当,如防水材料粘贴、错台控制、盾尾间隙控制等,同时在不同的地层中动态调整同步注浆参数,选取相适应的注浆量和注浆压力;另外,具体的盾构工程要具体分析导致管片开裂的原因,制定具有针对性防治措施。