盾构主驱动液压系统效率研究

2020-07-30许顺海于刘帅刘永亮

许顺海,李 林,于刘帅,刘永亮

(1.中铁工程装备集团有限公司,河南 郑州 450016;2.铁四院(湖北)工程监理咨询有限公司,湖北 武汉 430061)

盾构是一种集多学科(机械、渣土改良、电气、液压、传感等)综合为一体的大型隧道开挖设备,集成的系统多、复杂,且造价高昂,属于典型的大功率机械(常规地铁6m 级盾构的装机功率都超过1 000kW)。主驱动系统是盾构的重要组成部分,其作用主要是驱动刀盘旋转切削土体,搅拌密封舱内土体,因此,主驱动系统必然属于盾构上的最大功率部件系统。一般情况下,主驱动系统一般配置的功率占到设备总功率的60%以上,在常规地铁盾构上,功率占比甚至能达到70%。按照主驱动系统的驱动形式分,盾构可以分成电驱盾构和液压驱动盾构,电驱是直接把电能转化为机械能驱动刀盘旋转,而液压驱动需要经过电能-机械能-压力能-机械能的转化过程,转化过程中的能量损失更大,因此,一般来说,液压驱动盾构的效率要低于电驱盾构的效率,但液压驱动盾构的实际使用效率到底是多少,一直没有研究清楚。以常规地铁液压驱动盾构为例,配置的功率一般为945kW,因此,对于这样一个大功率系统,把盾构的主驱动液压系统效率研究清楚,能够对设备选型、施工生产具有重大的指导作用,意义重大。

1 主驱动液压系统原理分析

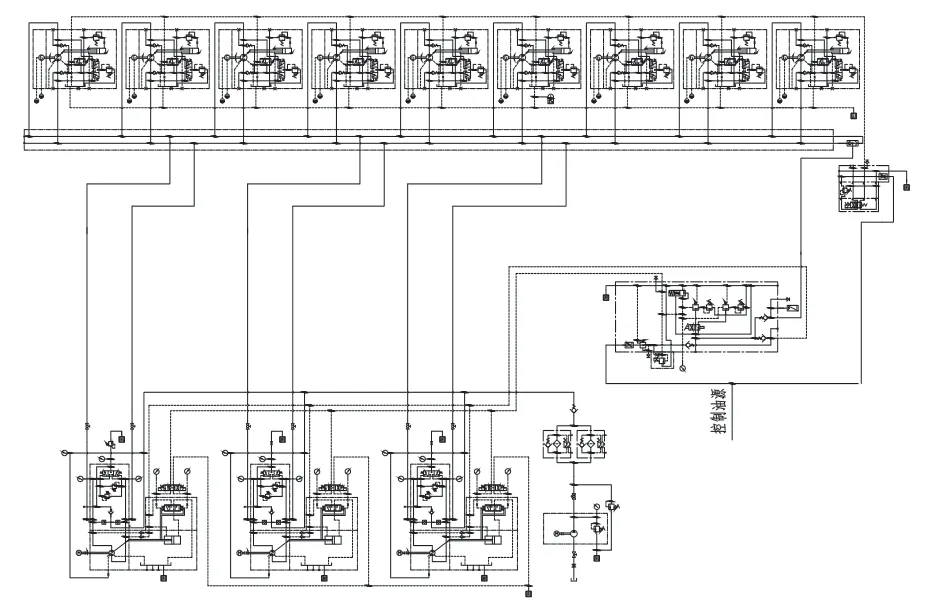

主驱动液压系统是由若干个泵与若干个马达组成的闭式循环驱动系统(图1),为刀盘旋转提供动力,具有功率大、调速范围宽的特点。主驱动液压系统的调速主要靠泵的变排量来实现的,而马达调速仅起补偿作用,属于容积调速系统,根据工况和地质情况,其实际使用过程中功率变化范围较大。

图1 主驱动系统液压原理图

主驱动液压系统由3 个变量柱塞泵和9 个马达组成闭式循环系统,变量柱塞泵由外部液压控制油实现变量,马达变量通过外部控制油在全排量-半排量之间切换,闭式系统的油液泄漏依靠补油系统补充,同时,补充的冷却液压油把闭式系统的热油置换出从而进行散热。

2 主驱动液压系统控制原理分析

2.1 原理图控制模型分析

对于主驱动液压控制系统,可以通过系统高压腔流量连续性方程建立控制系统模型。

变量柱塞泵的流量为

式中Kr——变量柱塞泵的斜盘倾角;

Nr——泵的转速,此处为三相异步电机恒定转速;

Dir——变量柱塞泵的内泄漏系数,取常数;

Der——变量柱塞泵的外泄漏系数,取常数;

R1——主驱动系统高压腔的压力,即为系统负载压力。

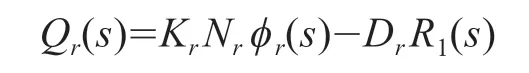

通过拉普拉斯变换变换得到

式中Dr——变量泵总泄漏系数,Dr=Dir+Der。

因此,闭式系统高压腔流量的连续性方程为

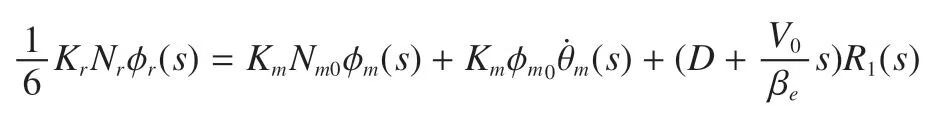

把闭式系统高压腔流量连续性方程使用泰勒级数展开,然后二阶无穷小项忽略然后线性化,并进行拉普拉斯变换得到

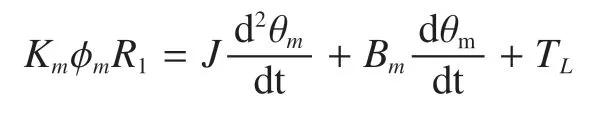

即主驱动系统的负载-转矩平衡方程为

其中,φmR1为非线性因素,用泰勒级数展开,把二阶无穷小项忽略,并进行拉普拉斯变换得到

通过对主驱动系统变量泵-马达容积调速系统的建模分析,可以得到以下结论。

1)主驱动液压系统的调速范围较大,这与系统实际使用特征一致。

2)主驱动液压变量泵-马达控制系统中,马达转速对变量泵斜盘摆角比值较恒定。

3)由于马达两腔容积一样,该系统两个方向的转速是一致的。

2.2 主驱动液压系统案例计算

选用图1 所示的主驱动液压系统为案例,计算该主驱动液压系统的关键数据特征,并计算出该系统的理论系统效率,配置参数如表1 所示。

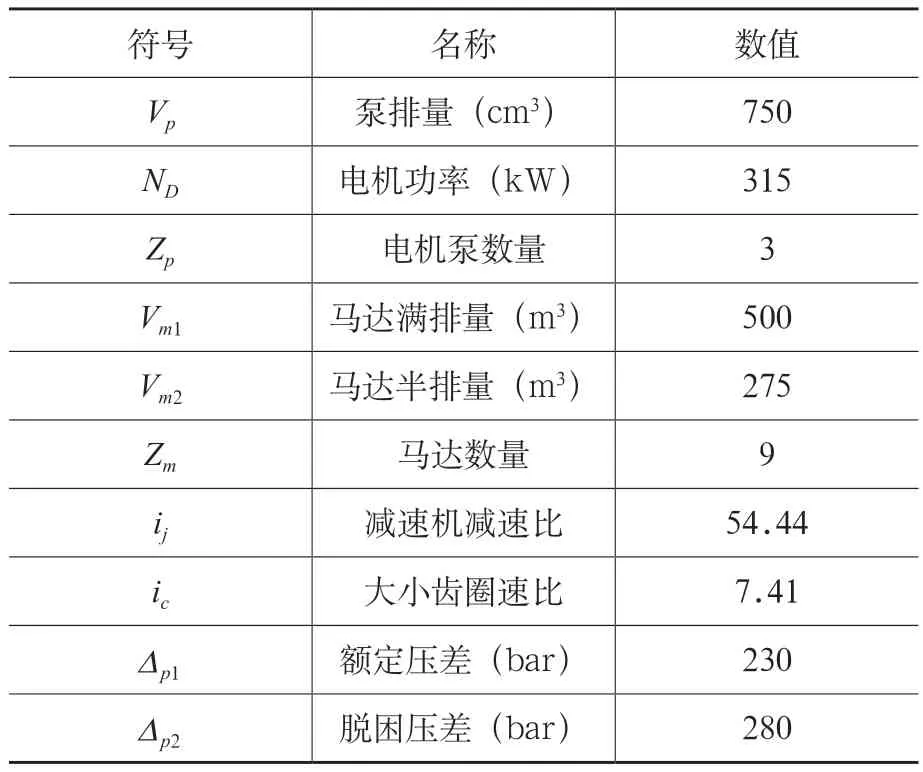

表1 主驱动液压系统参数配置表

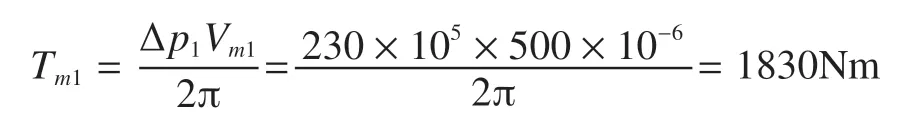

2.2.1 主驱动系统额定扭矩计算

单个马达理论最大扭矩

主驱动理论额定扭矩

2.2.2 主驱动系统脱困扭矩计算

单个马达理论脱困扭矩

主驱动理论脱困扭矩

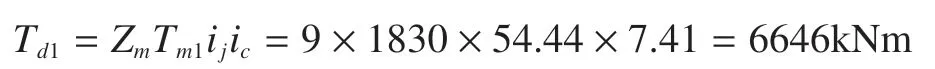

2.2.3 系统最大流量计算

式中Zp——电机泵数量;

Vp——泵的排量;

np——主驱动泵的输入转速,即三相异步电机转速;

ηpv——泵的容积效率。

2.2.4 马达转速计算

低速挡马达最大转速

高速挡马达最大转速

式中ηmv——液压马达的容积效率。

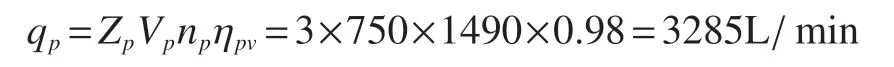

2.2.5 主驱动系统有效功率计算

主驱动电机功率冗余按7%考虑,则电机的输出功率为

则有效功率为

式中ηmc——联轴器机械效率;

ηpm——液压泵的机械效率;

ηpv——主驱动液压泵的容积效率;

ηmm——主驱动液压马达机械效率;

ηmv——主驱动液压马达的容积效率;

ηj1——减速机一级机械效率;

ηj2——减速机二级机械效率;

ηj3——大小齿圈机械效率。

系统效率为

计算得出:在不考虑工况及负载情况下,主驱动液压系统的使用效率理论约为0.6917。

2.3 主驱动系统AMESim仿真模型分析

同时,为了进一步验证主驱动液压系统的实际工作效率,建立仿真模型进行仿真,为了便于进行仿真,把主驱动液压系统的重复元器件泵和马达进行简化为一个泵和一个马达的模型,然后采用AMESim 提供的HCD(Hydraulic Component Design)库中的元件,建立整个原理图的仿真模型,仿真模型如图2 所示。

图2 变量泵-马达系统AMESim仿真模型

借助仿真软件中的批处理功能,通过仿真参数优化,给马达加上转矩,模拟实际负载工况,每隔25bar 取一个压力点,得到图3 所示的特性仿真曲线。

图3 负载压力与时间模拟变化曲线

在同一时间轴上,同时仿真计算马达功率与泵输出功率之间的比值,即为效率,得出的效率曲线如图4 所示。

图4 不同负载下效率曲线

由图3 可以看出,压力从135bar 到385bar 之间每隔25bar 取一个负载压力值,对应图4 的系统效率从0.54~0.83,且随着负载的增大,效率逐步提高,但增加的幅度越来越小,对于常用的系统压力在160bar 到260bar 时,系统效率在0.62~0.77 之间。

3 结论

主驱动液压系统是一个典型的容积调速控制系统,且是一个单输入单输出型的系统,输入是系统流量,输出为马达转速,而系统压力是由负载本身决定,研究后得出以下结论。

1)主驱动液压系统调速范围大,泵变排量起主要作用,马达高、低速挡起补偿作用。

2)主驱动液压系统随着负载的增大,其系统效率逐渐增大。

3)负载差值即系统压差恒定增加时,系统效率的增长速度逐步变缓。

4)对于主驱动液压系统的常见负载条件下(即绝大多数负载压力下),系统效率约为70%。