半潜式起重拆解平台快速排载系统的建模仿真

2020-07-30高海波唐翊铭张胜飞林治国武美君

高海波,唐翊铭,张胜飞,林治国,武美君

(武汉理工大学 能源与动力工程学院,武汉 430063)

半潜式起重拆解平台海上作业的能力不仅取决于吊机的性能,更重要的是平台的快速压排载平衡能力。如果所有对快速排载舱的调试都在半潜平台上进行,将耗费人力物力,延长调试时间,且如果调试不当,将会有一定的危险性甚至导致翻船。关于船舶压排载水系统的理论,现阶段无论国内外都缺乏完整理论和方法,国内一些高校在这方面做出许多努力[1-2]。在国外,对压载水舱的仿真更偏向于专门解决某一方面的问题[3-4]。采用实时仿真手段,对半潜式起重拆解平台快速排载系统进行仿真,用于指导设计和使用,国内外还鲜有文献涉及。“Serooskerke”号是招商重工(江苏)有限公司2019年建造完成的半潜式起重拆解平台。本文以实时仿真平台Simu Works为开发环境,对“Serooskerke”号的快速排载系统进行建模仿真,以求能够模拟快速排载系统的各种典型工况,为后期验证不同的快速排载系统控制策略打下基础。

1 快速排载系统原理

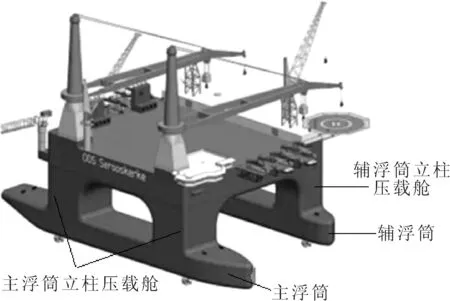

快速排载系统是“Serooskerke”半潜式起重拆解平台非常关键的一个系统。半潜式起重拆解平台的立体结构见图1,起重拆解平台不仅要满足工作需求,还需满足重型起吊设备布置需求、快速调载需求和人员居住需求,在起重功能实现的同时需综合考虑平台建造的经济性,在总体结构设计上将平台设计为非对称式。下面将自下向上简单介绍平台架构,底部由独立的2个浮筒组成,左侧为辅浮筒,右侧为主浮筒,每个浮筒的上方分别有2根立柱,4根立柱支撑起上部甲板,4根立柱内分别有1个立柱压载舱(CSBT)用于快速压排载,主浮筒侧2个立柱压载舱(CSBTMP#1/2)的体积分别为2 193.8 m3和2 188.0 m3,辅浮筒侧2个立柱压载舱(CSBTOP#1/2)的体积分别为1 570.7 m3和1 563.6 m3。平台有4台供快速排载使用的空压机,其中2台位于主浮筒侧后方的立柱内,另外2台位于辅浮筒侧后方的立柱内。在平台起重时,快速排载系统的空压机向起重侧舱室内打入高压空气,排出舱室内海水以维持平台重心稳定。

图1 半潜式平台“Serooskerke”立体结构

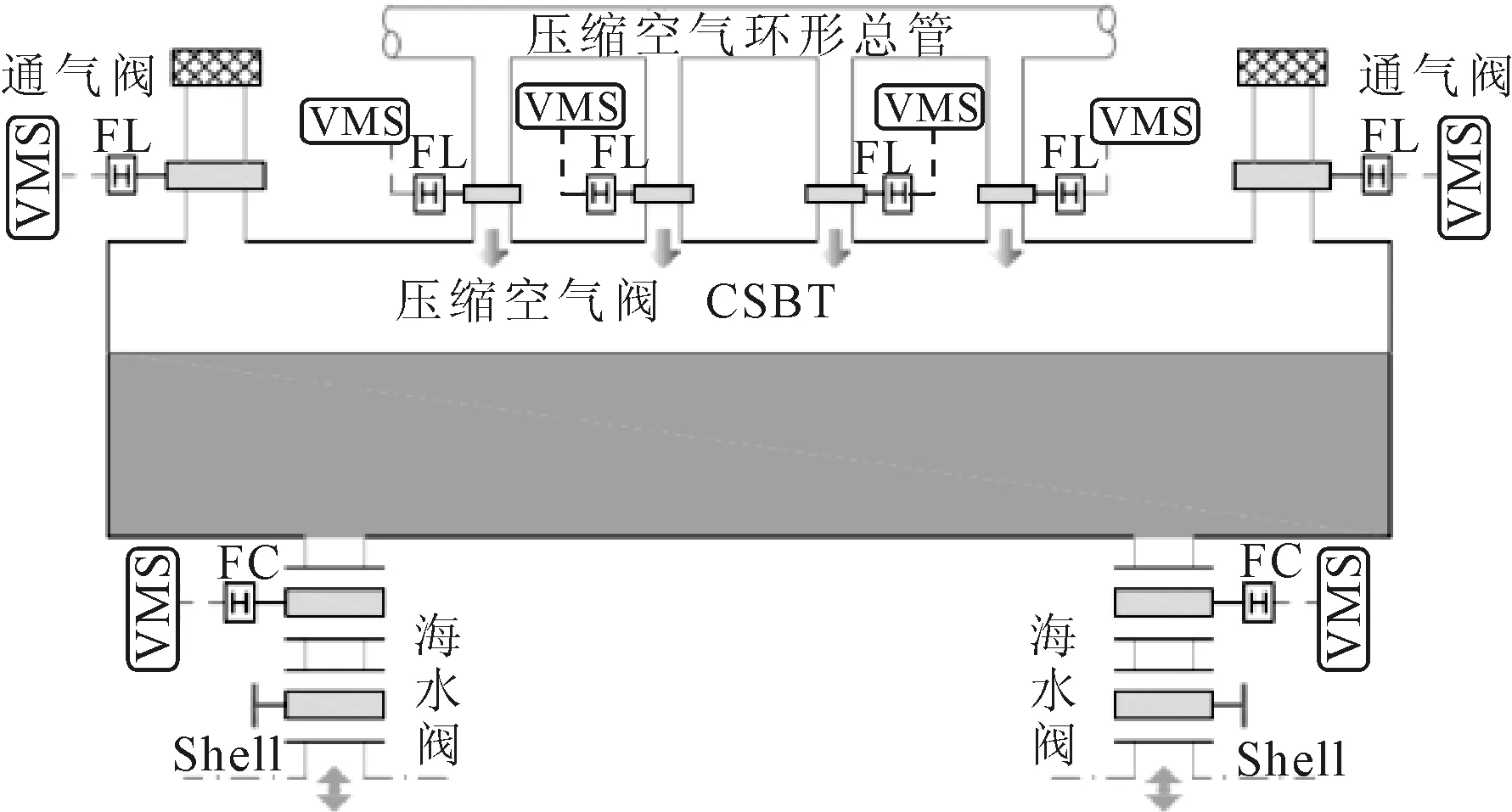

此平台的快排系统使用2种压排载方式:重力注水式压排载和空压机排载。快速排载系统主要是由立柱压载舱构成,舱室结构见图2,舱室的上方有4个压缩空气进气阀、2个泄气阀,这些阀由船舶管理系统(VMS)控制开闭;高压空气环形总管连接着4个立柱舱,由空压机向总管打气;底部有2个直通舷外的海水阀,海水阀有2道阀门,手动控制阀和由船舶管理系统(VMS)控制的自动阀。

图2 立柱内舱室示意

快速压排载系统的工作方式是在起重侧采用空压机排载,空气压缩机从高压空气管系直接向起重侧立柱舱内输送压缩空气,由船舶管理系统(VMS)管理阀门的启闭。当起重或回转工况开始时,关闭起重侧立柱压载舱通气阀,空压机加载,开启气阀,通过高压空气总管输送到舱室内,在水面以上产生高压,当空气压力达到指定值时,开启海底阀将海水排放到舱室之外。与此同时,船舶管理系统(VMS)开启非起重侧立柱压载舱内的海底阀,通过重力注水方法将海水注进非起重侧立柱舱内,用来平衡,保持平台稳定。

2 快速排载系统数学模型

2.1 空压机数学模型

2.1.1 空压机排气量方程

在空压机工作的过程中并不能使空压机达到理想排气量,会通过一些间隙泄露一定量的压缩气体。实际中的空压机排量及容积效率与理论上的等熵绝热过程并不匹配。考虑到容积效率,空压机在现实运行期间的体积流量为

Qa=Vi·ns·ηV

(1)

式中:Vi为1 min内空气压缩机每转动1次的吸气量,m3/min;ns为转速,r/min;ηV为容积效率。在实际工程中,通常用经验公式计算容积效率,该方程满足了计算精度要求并且计算方便,所以被普遍应用。

(2)

式中:po为空气压缩机排出空气的压力;pi为空气压缩机吸入空气的压力。

2.1.2 空压机能耗模型

空气压缩机所耗费的功率可用下式计算。

(3)

式中:Qa为空压机实际体积流量,m3/min;n为等熵指数,一般取1.35;Pt为舱内的压力;V1为压缩后的气体体积。

虽然并没有对外做功,但空压机卸载时仍在运行,仍然会耗费一些电能。一般情况下,会消耗的额定功率的30%。

Pul=0.3Pe

(4)

式中:Pul为卸载状态功率,kW;Pe为空压机的额定功率,kW。

2.2 立柱压载舱动态模型

立柱压载舱是快速排载系统的一个重要组成部分,不同于普通的储气罐,立柱压载舱是一个双介质(空气和水)的舱室。舱内的气体压力会影响排载的速度,而排载的速度会反过来影响舱内气体体积和压力的变化。

分析气体变化的时候,常用下述公式。

(5)

海水管道的液体流速可由下述方程推出。

(6)

(7)

式中:p为舱室内的空气侧压力,Pa;h为压载舱内海水高度,m;p外为海平面上大气压力,100 kPa;h外为海平面到压载舱底距离,m;v为海水阀的水流速,kg/s;ρ海水为海水密度,1 025 kg/m3;K为阻力系数,4.20。

压载水舱边充气边排水,快速排载是一个动态的过程,立柱压载水舱模型是一个动态有反馈的模型。

2.2.1 初始状态时

1)舱室内的空气侧压力。

(8)

式中:V1为初始状态空气侧的体积;m1为空气侧的质量。

2)初始时刻海水阀排水流速。由伯努利方程得

Δp1=p1+pgh1-(p外+pgh外)=

(9)

(10)

式中:h1为初始状态下舱室的水位;v1为初始时刻压载水管路排水流速。

2.2.2 经过一段微小的时间Δt后,各参数的变化

1)压载水舱中气体的质量。

m2=ρ气·(Qa+Qf)Δt+m1

(11)

式中:ρ气为空气密度,1.204 kg/m3。

2)压载水舱气体部分的体积。

V2=V1+S阀v1Δt

(12)

式中:S阀为2个海水阀的横截面,1.5426 m2。

3)舱室内空气侧压力。

(13)

4)压载水舱内的水位。

(14)

式中:S舱为舱室的横截面积,155.17 m2。

5)海水阀排水流速。由伯努利方程得

Δp2=p2+pgh2-(p外+pgh外)=

(15)

(16)

式中:v2为当前时刻海水阀排水流速。

3 SimuWorks及快速排载系统仿真模型

通过SimuWorks平台搭建仿真模型,SimuWorks是几大模块的综合,在大型科学计算及模型搭建中应用。

3.1 SimuWorks主要模块介绍

SimuWorks主要由以下6个部分组成:①大型科学计算与仿真引擎SimuEngine;②通用图形化自动建模系统SimuBuilder;③模块资源管理器SimuManager;④模块资源库SimuLib;⑤仿真功能组件;⑥项目管理器SimuPM。本课题主要用到SimuEngine与SimuBuilder。

3.1.1 仿真引擎SimuEngine

SimuEngine(Simulation Engine)是一个介于仿真系统和计算机操作系统之间的可视化支撑系统,可以运行在微机Windows 2000/XP/2003/Vista操作系统上,提供实时网络数据库及完整的仿真运行支撑功能,支持数据可视化、在线调试、协同开发、多任务并行运行、多流程及分布式仿真等功能,并且可以结合SimuBuilder,形成直观的建模环境,为模型的监控和运行提供强有力的支持。

3.1.2 图形化自动建模系统SimuBuilder

通用图形化自动建模系统SimuBuilder,可运行在微机的Windows 2000/XP/2003/Vista等操作系统上,是在SimuEngine的支撑下,使用图形化的方法进行系统建模的工具软件,是进行仿真系统开发的最主要的工具。其主要功能包括:①系统仿真模型组态;②仿真变量的自动生成及赋值;③仿真任务生成;④仿真任务运行管理;⑤仿真模型调试。

SimuBuilder能使建立模型的过程方便快捷、自动化程度高。

3.2 仿真模型的搭建

首先对半潜平台的4个立柱舱(CSBT)和空气压缩机系统进行描述,立柱舱有2种压排载方式:静水自流、空压机排载。半潜船上一共有4个压缩机,其中2个位于主浮筒侧后方的立柱内,另外2个位于辅浮筒侧后方的立柱内,所有的空压机都是无油型螺杆式,最大流量为8 390 m3/h,2.6 bar。在起重工况下,有2台压缩机启动(主、辅浮筒侧每侧1台),另外2台备用。

建立快速排载系统所需要的模块如下。

①无油型螺杆式空气压缩机,最大流量为8 390 m3/h,最大压力为2.6 bar;②增压器;③带支耳式蝶阀;④泄放阀;⑤三通阀;⑥压力指示器;⑦温度指示器;⑧对夹式液动蝶阀;⑨通气止回阀;⑩法兰式液动蝶阀;带有温度传感器的三通阀;立柱压载水舱(CSBT)模块;液位传感器;远程控制阀;手动控制阀。

经过分析简化,增压器的模块可省略;带支耳式蝶阀、泄放阀、对夹式液动蝶阀、法兰式液动蝶阀、远程控制阀、手动控制阀可用普通阀门代替;三通阀可用普通阀组合得出;通气止回阀实时仿真建模软件里带有;温度指示器、传感器不必单独建立,模块本身自带相关参数且可显示;压力指示器不必单独建立,模块本身自带相关参数且可显示;液位传感器不必单独建立,模块本身自带相关参数且可显示;无油型螺杆式压缩机模块实时仿真建模软件里带有,但需要处理参数,作部分修改;立柱压载水舱(CSBT)模块需要自己建立。

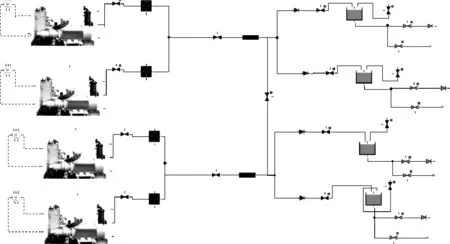

将各模块用连接线相连后可以看到快速排载系统的模型,见图3。

图3 SumiWorks快速排载系统模型

4 典型工况的仿真模拟

以单台吊机2 100 t起吊工况为例,根据各压载舱的工作状况将其分成6种工况分别进行仿真:0~400,400~800,800~1 200,1 200~1 600,1 600~1 850,1 850~2 100 t。本文选取其中0~400,800~1 200 t两种工况进行说明。

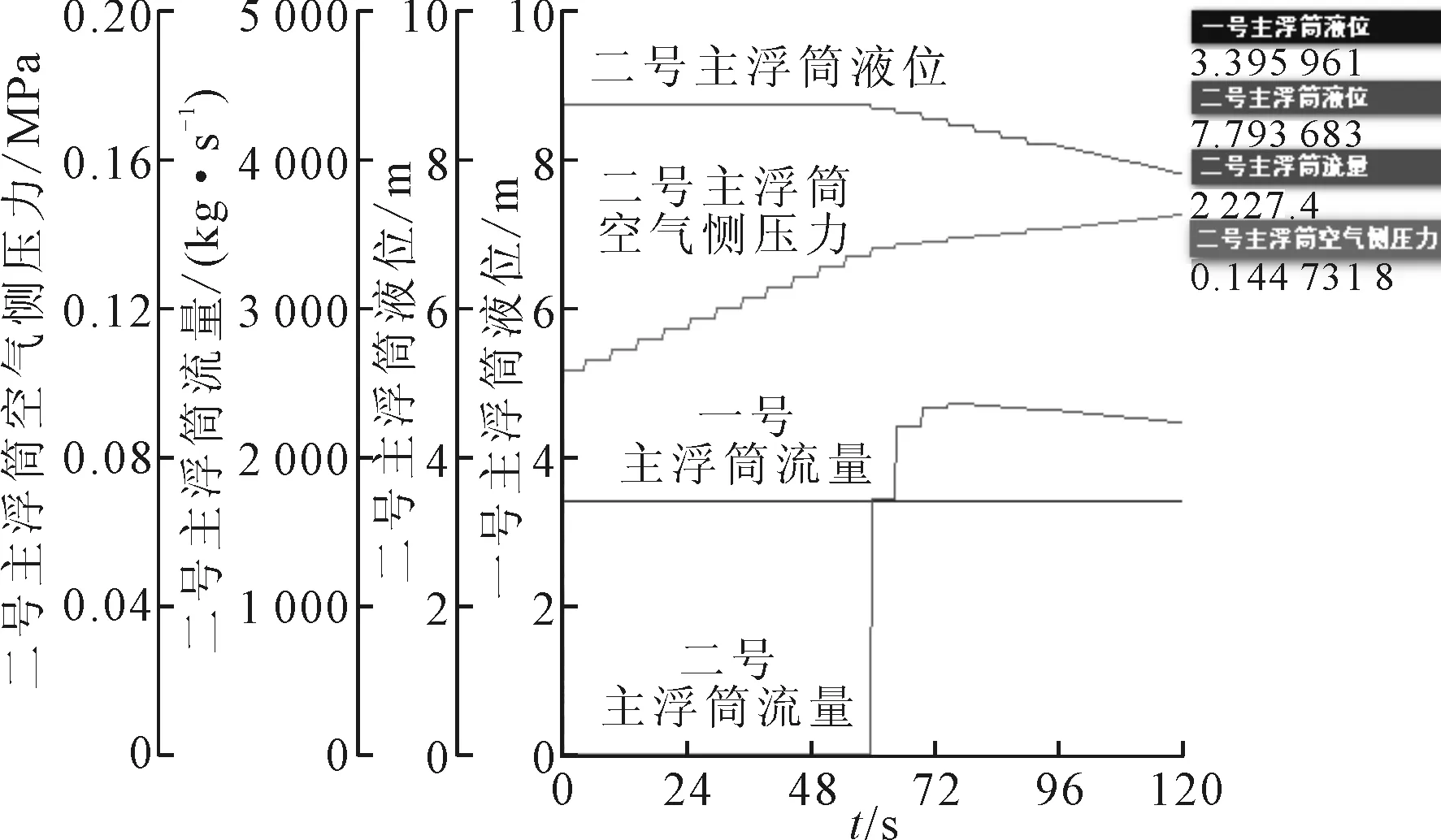

不同工况的仿真模拟过程在SimuEngine上的实时状态监控图见图4、5。图4中变量“二号主浮筒液位”随时间的变化趋势代表二号主浮筒的液位变化,“二号主浮筒空气压力”代表二号主浮筒舱内的空气侧压力变化,“二号主浮筒流量”代表二号主浮筒海水的出口流量变化,“一号主浮筒液位”代表一号主浮筒的液位变化。

图4 0~400 t工况下仿真系统运行状态

在0~400 t工况下,MP2空气管进气,使舱室内空气侧压力逐渐上升,当舱室内空气压力与液体侧压之和达到了截止阀的给定压力时,MP2的海水阀开启,MP2的排载工作开始进行。当MP2的液位从8.7 m降低至7.8 m时,0~400 t起吊工况完成。理论计算过程耗时117 s,仿真过程耗时120 s,较理论值慢3 s,误差为2.6%,基本认为仿真过程与理论计算吻合。

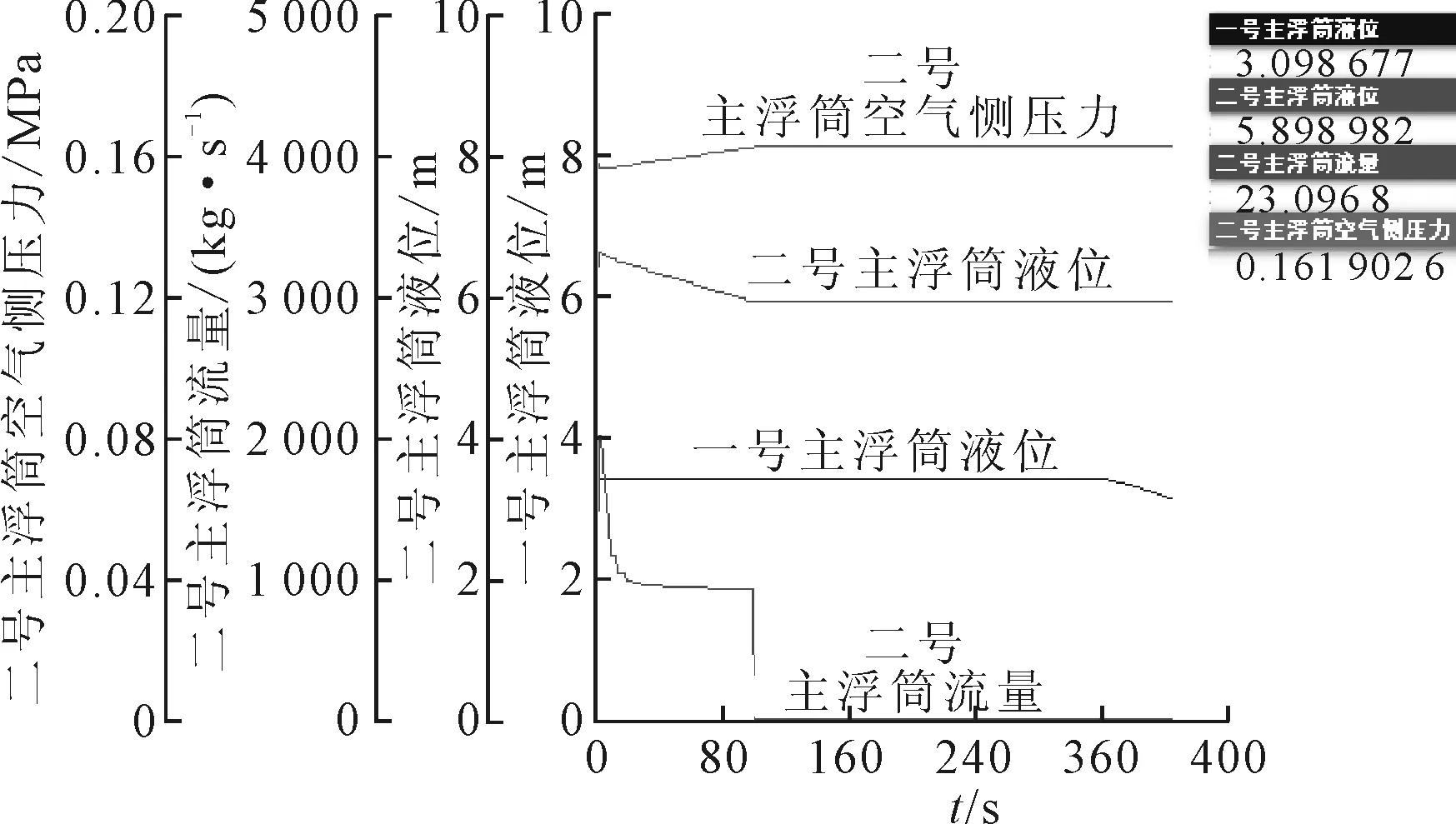

由图5可知,在800~1 200 t工况下,MP1与MP2的空气阀均开启,空气管道同时通空气,此时MP2的空气管道中的空气量减小为原来的一半,所以MP2舱室内的压力随之降低,流量也会随之急剧下降,当MP2舱室的液位从6.6 m下降至5.9 m时,MP2海水阀与空气阀均关闭,此时MP1空气管道的空气流量上升,舱室内空气压力上升速度加快,当舱室内总压力达到截止阀的背压时,MP1海水阀开启,排载工作开始进行,当MP1舱室的液位从3.4 m降到3.1 m时,MP1的空气阀与海水阀关闭,800~1 200 t工况完成。理论计算过程耗时380 s,仿真时间为372 s,较理论值快了8 s,误差为2.1%,仿真模型具有较高的精度。

图5 800~1 200 t工况下系统运行状态

5 结论

本文依托所建立的半潜式起重拆解平台的快速排载系统仿真模型,进行了单机起吊0~2 100 t工况的分阶段仿真试验,排载用时与理论计算值的误差仅为2.1%,验证了模型的精度和有效性,为下一步模拟测试各种快速排载系统控制策略打下良好的模型基础。目前的典型工况仿真还没有涉及到脱钩等极限工况,在以后的研究中将予以补充和完善。