2万箱集装箱船舱口盖精度控制技术方案设计与实施

2020-07-30郝传宏

郝传宏

(大连中远海运川崎船舶工程有限公司,辽宁 大连 223056)

2万箱集装箱船属于超大型船舶,为大连海运中远川崎船舶工程有限公司首次建造。其舱口盖属于特大型舱口盖,其安装工艺复杂,安装精度控制复杂。案例船舶采用上海华海船舶设备有限公司提供的超大型舱口盖。舱口盖总数23个。舱盖板数量91块,最大盖板主尺寸13 509 mm×15 125 mm,最大盖板单体质量45 t。舱盖重量增加、尺寸增大、垫块型式增加,都增加了现场的精度控制施工难度,尤其是拱度精度、焊接精度、箱脚精度、导向板精度、组装精度、总装精度、定位、公差等方面精度控制难度增加,必须从舱口盖配套厂家生产到船厂吊装装配都进行工程上的精度控制,并辅助以相应的管理,才能保证该超大型集装箱首制船的舱口盖顺利安装和调试。

1 案例集装箱船概况

该2万箱集装箱船长400 m,型宽58.6 m,型深30.7 m,最大载质量达19.7万t,设计航速22.5 kn。该船具有装箱量大、油耗低、智能化程度高、适港性强等优势,船舶装载量、营运快速性和安全性能指标均属世界先进。该船能耗水平远低于市场上同级别集装箱船,能效指数低于基准值50%左右,满足10年之后的国际排放标准。船上预留有使用LNG燃料的装置系统,以满足特定航线大容量LNG燃料舱未来的改装需要。

该船还具有绿色船舶入级符号和特定航线绑扎力计算入级符号,满足CSS CODE公约、香港公约、最新生效的压载水公约,通过使用防污漆,对污水管理、垃圾管理、油污控制、压载水管理、岸电系统、拆船管理等进行优化,成为最新一代全生命周期“环境友好型”超大集装箱船[1-2]。

舱口围的安装精度直接影响到舱口盖安装的难易程度和质量[3-4]。舱口围在船体合拢以后开始安装,由于船体分段搭载时存在误差,造成舱口围的偏差一般有:①舱口围与舱口纵桁或舱口横梁错位,影响强度;②舱口围合拢后,其长度和宽度偏差,影响与舱口盖的配合;③舱口围的水平度达不到规定的精度要求,会影响到舱口盖的水密性[5-6]。必须事先把握舱口盖在配套厂家加工制作的精度,以及发运到船厂之后,与舱口围对接的精度,以消除舱盖制作和安装误差给现场安装和后来营运带来的影响[7-8]。

2 精度控制技术方案设计

由于舱口盖在配套厂家加工制作,然后发运到船厂安装,其精度控制技术方案设计包括:配套厂家和船厂。

2.1 配套厂家精度控制技术方案设计

通过与配套厂家多层次沟通,技术方案设计中从以下方面对舱盖制作精度进行控制。

1)小装配拱度精度控制。侧板3~5 mm,拱度方向指向顶板;其余长梁+13~+15 mm,拱度方向指向顶板;总装前:端侧板边起拱0~3 mm,合口处为起拱5~8 mm。总装完工:侧板±3 mm,合口梁+4~+6 mm,端板±3 mm。见图1。

图1 配套厂家拱度控制示意

2)箱脚加强三角板焊接精度控制。与球扁钢对接的箱脚加强三角板的焊接,球头在过焊孔的位置开30°左右坡口,肘板与球扁钢球头对接处在肘板上开45°左右坡口,其他对接焊部位双边开60°左右坡口,并留8~10 mm间隙焊接,焊接工艺参数见表1。

表1 焊接工艺参数

3)导向板精度控制。导向板在小装配阶段水平胎架上封,导向板焊接时先焊与三角板的双面角焊缝,小组合件焊后校正最后焊与面板的角焊缝,注意焊接顺序从中间往两端焊接,减小焊接变形。保证端板导向板垂直面平面度≤6 mm。见图2。

图2 配套厂家导向板平面度示意

4)箱脚精度控制。每组箱脚的水平公差为±4 mm,宽度方向为±2 mm,长度方向±4 mm,TEU箱脚对角线差≤2 mm,FEU箱脚对角线差≤4 mm。

5)舱盖上与定位销匹配的结构尺寸公差精度控制。

定位销的孔中心距腹板距离(A±1) mm,孔中心距导向块的距离(L1±1) mm,限位开档尺寸(L2±1) mm。

6)组装精度控制。

①舱盖反造,注意面板水平及梁的垂直度;

②面板对接平整及间隙保证;

③所有装配间隙必须保证小于3 mm;

④点焊质量必须符合规范;

⑤结构无漏装错装、尺寸保证;

⑥焊脚大小、预热必须标注;

⑦箱脚加强尺寸必须对上顶板线;

⑧注意定位销相关尺寸。

7)总装精度控制。

①总装前火工必须处理到位,包括水平及外侧直线度;

②硬档顶板洋冲眼必须与下口对齐;

③基准线必须保证;

④舱盖尺寸及舾装件尺寸符合检测表;

⑤舾装件及焊接标记完整;

⑥STOP开口及相关尺寸必须检查并符合要求。

2.2 船厂精度控制技术方案设计

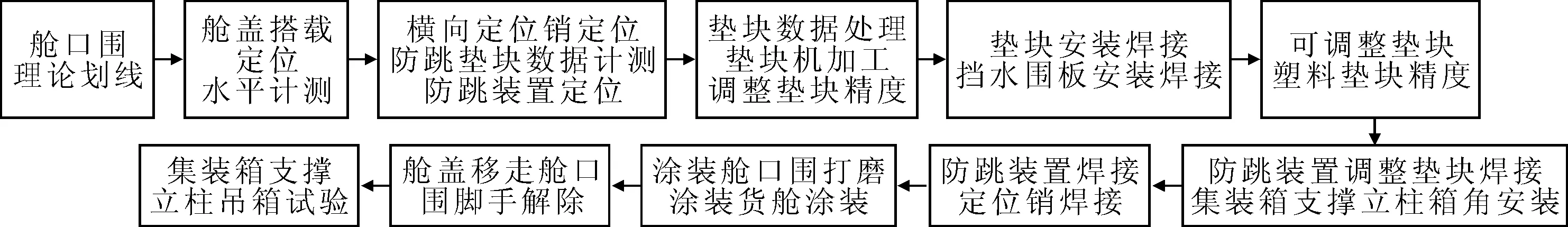

对影响舱盖安装精度的关键参数进行测量记录。包括:舱盖垫块及间隙数据、舱口盖段差数据、舱口围水平精度及货舱开口尺寸精度数据、箱试数据等。船厂2万箱集装箱船舱口盖安装流程的技术方案设计见图3。

图3 船厂2万箱集装箱船舱口盖安装流程的技术方案设计

1)定位安装精度控制。定位销安装时,尺寸误差在±3 mm;舱盖裙边与舱口围的间隙在(16±6) mm;2片相邻舱盖的距离在(36±4) mm;箱脚安装时的平面度控制在±3 mm,任一集装箱底座与其他三个底座形成平面的距离不超过3 mm。

2)焊接精度控制。焊接成形美观、无气孔、无夹渣;焊脚严格按照图纸要求;焊接前对焊缝进行处理,无油漆、无氧化物等;舱口围上焊材选用切实按焊材使用要求执行。

3 技术方案实施保障

3.1 焊接精度技术实施保障

1)焊接前,需要精度焊接组织人员,注意切实去掉焊缝处油漆并做好除锈工作。结合焊接形式,工作安排时,注意选择平位、立位、仰位人员进行焊接。

2)焊接时,注意要按照焊接工艺参数进行焊接。装配作业时,注意装配焊收弧时要进行二次电回弧处理,避免收弧位置开裂,同时焊接前注意对装配焊进行确认,如存在开裂情况,需将此装配焊彻底去除后再进行焊接。

注意需要按照图4所示焊接顺序实施焊接。对角焊位置焊脚大小进行确认,避免焊脚不足。

图4 定位销处焊接顺序

3)引、熄弧板安装。由于定位销焊接位置为强应力区域(见图5),故焊接前,需安装引熄弧板。引、熄弧板安装时,要注意引、熄弧板的长度方向应与焊缝平行。熄弧板安装情况见图6。

图5 强应力区域

图6 引、熄弧板安装位置

4)为保证焊接质量,多层多道焊接时,每层焊接前要做好层间清渣,同时,对于需碳刨位置,注意要做好确认,保证清根彻底。

5)作业完成后,注意对漏焊、焊接脚长、飞溅、气孔、咬边、焊瘤、不规则焊道、完工处理、自由边的处理、焊道凹面打磨等进行检查确认。

3.2 其他精度问题实施保障

影响精度的其他问题与设计与实施对策见表2。

表2 2万箱集装箱船舱口盖影响精度的其他问题与设计与实施对策

3.3 工程精度管理实施保障

1)工程进度保障。船装科箱试报检涉及科室及工种较多,总体根据《下水后船体区划(综合)工事预定》而定。重点是对脚手和吊机的使用进度工事安排。

脚手。箱试报检前舱口围周围脚手必须拆除,否则集装箱无法正常落下。

吊机。箱试自检及报检周期很长(6个舱的箱试需要5~6 h),因此,需要提前2 d与机装联络。

2)质量检验保障。报检要求:箱试试验大纲没有明确要求,而舱盖舾装作业规格书中指示:当集装箱4个箱脚全部落在扭锁时,4组箱脚与扭锁之间的间隙在3 mm以内。

报检环境。由于早晚天气环境温差较大,导致舱盖本体热胀冷缩产生形变:温度低,舱盖是水平状态;温度高,舱盖呈现上拱状态。

案例船舶在进行集装箱报检时,由于白天舱盖上拱,间隙超出要求范围,与船东和船级社详细沟通过温度对报检的影响,在夜间进行。

4 结论

通过配套厂家和船厂的加工装配环节,对案例船舶舱口盖精度控制方案进行设计与分析,以及在船厂施工过程中实施工程管理技术保障,结果表明,案例2万箱集装箱船舱口盖精度控制在生产和报检结果上满足设计要求。2万箱舾装作业周期紧迫,尤其是舱口盖舾装对其他工程推进影响大,该2万箱舱口盖的精度控制设计与实施,推进了该船舶报检效率,提高了企业的整体生产效率。

舱口盖精度控制非常复杂,涉及到舱口盖的结构型式、限位装置、密封装置、支承装置、滚轮装置、压紧装置、舱口盖动力系统等成套的精度系统。未来还需要对舱口盖的制作工艺、零部件制造、材质、下料、拼板、焊接、矫形、除锈、喷漆、总装、储运、装配、调试等诸多环节进行精度控制研究,以推进我国舱口盖配套设施的装备专业化、高质量化。