基于MES的工件加工及尺寸检测工位控制系统

2020-07-29赵相博潘松峰吴贺荣

赵相博 潘松峰 吴贺荣

摘 要:为了加速传统汽车企业的转型升级,提高汽车产品生产效率和生产质量,节约产品生产时间,根据作业要求,针对工业4.0智能工厂中的工件加工及尺寸检测工位,设计一款汽车发动机零件加工及搬运控制系统。以MES为基础,结合可编程控制器控制机器人、RFID、气动元件相关组件,搭建出工件加工及尺寸检测工位控制系统,对生产现场进行信息化管控,加工完成后,通过视觉检测系统对零件孔径进行检测。结果表明, 控制系统运行稳定,能够顺利完成汽车零件的自动搬运与加工,所加工产品满足生产计划要求,产品合格率及生产效率得到大幅度提升,对制造企业的数字化改造具有一定的参考价值。

关键词:自动化技术应用;工业4.0;控制系统;MES;智能化操作

中图分类号:TH122;TG659 文献标识码:A

doi: 10.7535/hbgykj.2020yx04008

文章编号:1008-1534(2020)04-0260-06

Abstract:In order to accelerate the transformation and upgrading of traditional automobile enterprises, improve the production efficiency and quality of automobile products and save the production time, a control system for the processing and handling of automobile engine parts was designed according to the operation requirements, aiming at the work piece processing and dimension detection stations in the industrial 4.0 intelligent factory. Based on MES, the control system of work processing and dimension detection stations was set up, combining with the control of robots, RFID and the relevant components of pneumatic components by using PLC, and the information management of the production site was conducted. After machining, the hole diameters of the parts were detected by the visual inspection system. The results show that the system runs stably, by which the automatic transporting and processing of automotive parts can be completed successfully. The processed products meet the requirements of production plan, and the product qualification rate are greatly improved, which has a certain reference value for the digital transformation of manufacturing enterprises.

Keywords:application of automation technology; industry 4.0; control system; MES; intelligent operation

“工业4.0”战略是德国为支持工业领域新一代革命性技术的研发与创新而打造的制造智能化新模式,其实施使德国在日益激烈的国际竞争中不断的提升综合国力。“工业4.0”战略提出的一些新理念、新思想在全球范围内引发了巨大的反响,同时也对世界制造工艺的变革产生了深远影响[1]。在工业4.0、工业物联网等热潮下,全球众多优秀制造企业都开展了“智能工厂”的建设实践。智能工厂主要是通过构建智能化生产系统,实施网络化分布生产,实现生产过程的智能化。智能工厂实现了人与机器的相互协调合作,以智能工厂为载体的智能制造还将不断寻求新的解决方案来降低生产成本、提高效率,从而加速世界的数字化改造进程。

目前,中国汽车行业积极推进智能制造工作,并取得了一定成效,在汽车整车及零部件制造领域均已开始普及应用智能制造技术。其中,汽车发动机作为汽车的心脏部分,其内部零件的加工精度将直接影响到汽车发动机的性能。实现汽车发动机零件加工的智能化控制对于中国汽车制造业具有现实意义。

本文采用西门子PLC(可编程控制器)組建MES(manufacturing execution system)

控制系统,当待加工零件由传送带运送至钻铣平台时,MES系统向加工工位下达操作指令,工业机器人负责零件的搬运操作、钻铣平台实现对零件的钻孔操作。搬运、钻孔以及检测信息都将及时反馈给MES系统,从而实现对加工工位执行情况的监控。

1 制造执行系统(MES)

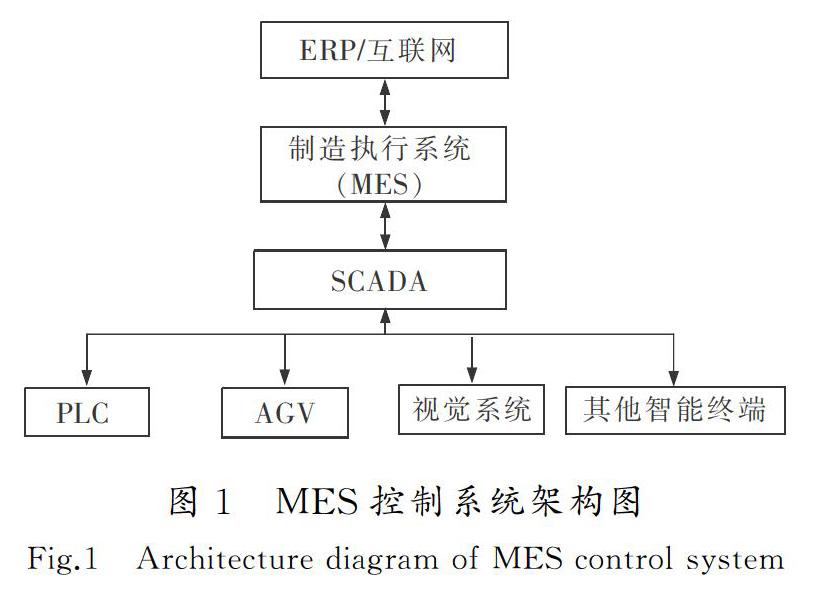

制造执行系统MES是介于企业资源计划系统(ERP)和自控系统(DCS,PLC)之间的生产信息化管理系统,是企业管控一体化的桥梁[2]。

MES担负着车间生产管理的重要使命,根据不同行业或相同行业不同企业生产管理模式,MES提供包括制造数据管理、生产调度管理、计划排程管理、库存管理、人力资源管理等模块,企业可根据自身产品需求进行功能扩展。

在工业4.0智能工厂中,由MES建立起规范的生产管理信息平台,使企业内部现场控制层与管理层之间的信息互联互通,提高了各生产部门的协同办公能力。MES首先向PLC,AGV,视觉系统等执行工位下达生产指令,并对当前订单数量、生产情况、设备效率等信息进行统计[3]。与此同时,各执行工位的生产状态也将实时通过工业SCADA系统通信网络反馈给MES,以便对生产过程进行优化。MES控制系统架构如图1所示。

2 工件加工及尺寸检测工位的设备组成及工作流程

2.1 工件加工及尺寸检测工位设备组成

如图2所示,工件加工及尺寸检测工位设备由S7-1500 PLC和RFID、钻铣平台(三轴直角坐标机器人)、六轴工业机器人以及各种气动元件(机器人夹爪气缸、载具定位气缸等)组成。

智能工厂中使用西门子S7-1500系列PLC,主要硬件包括 CPU、输入模块、输出模块、存储卡、安装导轨等[4]。S7-1500 PLC的基本数据类型的长度最大到64位,且具有“通道级”模块诊断功能,无需进行额外编程,便可快速准确地识别故障通道,减少停机时间。

射频识别技术(RFID)通过无线电讯号识别特定标签并读写相关数据,完成对目标的识别、通信和互联。RFID技术是当前最受人们关注的热点技术,也是实现智能化识别和管理的关键技术之一。在工件加工及尺寸检测工位中,采用13.56 MHz工业级高频RFID读写器CK-F060,其读卡距离0~8 cm,读写器可直接与PLC通信。内置Auto-turning电路,通过调节电路参数可以减少外界干扰,提高自身稳定性[5]。

三轴直角坐标机器人可实现零件在X,Y平面内的水平移动和Z轴的上下运动。X,Y,Z的运动都由步进电机驱动。

在工件加工及尺寸检测工位中,根据作业对象,选择ABB IRB 120机器人作为搬运载体[6]。作为一款六自由度工业机器人,其荷重3 kg(垂直腕为4 kg),工作范围达580 mm。6个转轴均由AC伺服电机进行驱动,由操作机、控制器、示教器3部分组成。机器人手腕处设有10路信号源,重复定位精度可达到0.01 mm。

通过西门子PLC组建MES,并利用PLC下达指令控制机器人、RFID、气动元件等相关组件,完成对汽车发动机内部零件的钻孔操作,钻孔完成后,由机器视觉系统对零件孔径进行检测,检测合格方可进行组装。发动机零件成品如图3所示。

2.2 工件加工及尺寸检测工位流程

当需要进行零件加工时,工件加工及尺寸检测工位具体操作流程如图4所示,具体流程如下。

1)MES向各个工位下达生产计划,PLC接收到各工位操作指令。

2)待加工零件从立体仓库中取出,并由AGV机器人和上下料机械手放置到环形生产线上。

3)到达加工与检测工位后,RFID对待加工零件进行数据读取。

4)六轴机器人将加工零件搬运至钻铣平台,并由气动定位装置自动将零件定位。

5)钻铣平台处,刀具对零件进行加工。

6)机器视觉检测系统对加工后的零件孔径进行尺寸检测。

7)孔径尺寸合格,零件运送到下一工位进行产品组装。

3 系统设计

针对工件加工及尺寸检测工位搭建的控制系统是专门为工业生产所设计的自动化系统,如图5所示。其作用为通过存储执行逻辑运算、顺序控制、定时、计数等操作指令来控制智能工厂中各类机械的运转与生产,实现生产线的智能化与自动化,提升生产效率,确保产品质量[7]。

MES给各个工位下达生产任务之后,需要由PLC组成的控制系统发出动作信号,以此通过控制各个机构的驱动电机或气缸来实现工件的抓取、运输、加工过程,并通过搭建MES与PLC的数据接口,实现数据的相互传输[8]。

3.1 MES与PLC通信的建立

采用OPC技术来实现MES与PLC之间的通信,如图6所示。PLC与OPC通过采用“握手机制”实现双方通信。OPC作为一个中间平台,根据其在过程控制中所扮演的角色,可分为OPC服务器(Server)和OPC客户端(Client)两类。安装对应的驱动后,OPC服务器能够将PLC数据块中存储的数据映射成内存变量,并通过标准的OPC接口传送给OPC客户端应用程序[9]。OPC客户端应用程序可以通过OPC标准接口获取OPC服务器传送的各项指令[10]。

3.2 PLC与ABB机器人的信号交互控制

PLC与机器人之间的通信方式直接决定了机器人能否集成到系统中,二者之间支持的基本通信方式有两种:第1种是通过通信线连接,即通过PLC的PROFIBUS-DP模块与机器人的PROFIBUS-DP模块进行通信;第2种是通过I/O进行信号的通信[11]。由于ABB机器人提供了丰富的I/O通信接口,所以在加工检测工位中,采用I/O連接便可实现二者的相互通信。

MES通过PLC向工业机器人下达操作指令之前,首先要进行机器人系统I/O的配置,即为机器人系统配置DeviceNet总线地址并在其配置的 DeviceNet 总线地址下为系统配置标准的I/O信号;然后将PLC输入信号与机器人系统控制信号进行关联,并通过接线的方式将PLC与机器人的I/O信号进行对接;最后,通过ABB机器人的示教器以及博途软件对机器人和PLC进行编程,将各自的I/O信号写入程序之中,实现MES,PLC与机器人之间的信号交互。

机器人编程环节:通过机器人示教器手动完成对目标初始点、RFID数据读取点、钻铣平台气动夹紧气缸点等各目标点的定位后,将各目标点位置写入RAPID编程语言中。

完成目标点的定位后,需要对各目标点之间的移动路径进行规划,并对其运动速度、转弯数据进行设置。机器人执行完搬运、夹取等任务后,回到初始点,继续等待下一次操作指令。

3.3 PLC对三自由度直角坐标机器人的控制

为了实现在钻铣平台中对汽车发动机内部零件的加工,设计了一款由步进电机控制的三自由度直角坐标机器人。

S7-1500 PLC内置的PTO/PWM发生器具有高速脉冲输出功能,包括高速脉冲串输出PTO和脉宽调制输出PWM,可以输出最高100 kHz的脉冲[12]。其中,PTO是西门子PLC与步进/伺服驱动装置间的简单通用接口,也称作脉冲/方向接口,功能为输出指定数目,占空比为50%的方波脉冲串,用于步进电机的速度和距离的开环控制[13]。

利用PLC控制步进电机,首先要计算出系统的脉冲当量、脉冲频率上限和最大脉冲数量,根据脉冲频率确定PLC高速脉冲输出时需要的频率,根据脉冲数量可以确定PLC的位宽[14]:

3.4 PLC对RFID的控制

典型的RFID自动识别系统包括标签(Tag),读写器(Reader),天线(Antenna),应用系统(ApplicaTIon System)等[15]。在只讀模式下,RFID标签数据分配有4个地址:addr=0X 0004~addr= 0X 0007 。在工业4.0智能工厂中,RFID读写器被安装在ABB工业机器人夹具上方,能够自动采集生产数据和设备状态数据,并对生产环节的重要工艺参数和设备运行参数等进行在线监测和分析,起到了信息采集和发起者的作用。

具体的工作流程:当携带电子标签的托盘由传送带到达加工检测工位时,MES向工作在此工位的PLC下达指令,使得RFID读写器在PLC的控制下利用射频天线发射频率信号,电子标签接收到信号之后产生感应电流,将其自身存储数据的编码传送给RFID读写器,并反馈给PLC,同时显示在触摸屏上[16]。PLC对相关数据进行处理后,通过无线网络将生产加工信息报送给MES。

3.5 PLC对气动元件的控制

工件加工及尺寸检测工位中的气动夹紧平台、载具定位装置等都属于气动元件,PLC控制气缸是通过控制电磁阀线圈的通断来实现,即当PLC的开关量输出模块有电压输出时,电磁阀线圈吸合带动触点闭合,利用电磁力使阀芯换向,通过电磁阀中的气路输出来控制气缸的活塞运动;没有电压输出时,电磁阀线圈失电,触点断开[17]。气动元件控制系统结构如图7所示。

4 系统方案的实现

4.1 系统运行准备

在工业4.0智能工厂启动之前,检查各工位的输入信号线、输出信号线连接是否正确,确认ABB机器人以及钻铣平台处于复位状态。检查无误后,可按照下列步骤启动生产线。

1)依次开启生产线总开关、各工位开关,打开服务器进入MES。

2)启动气泵,确认气压在0.4~0.7 MPa。

3)启动AGV,并将IP设置为与路由器同一个网段。

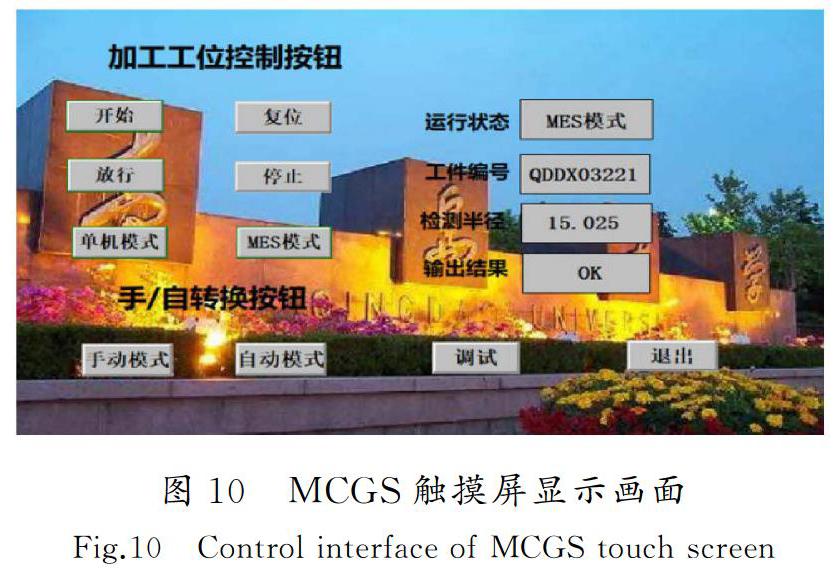

4)各工位电源开启之后,通过MCGS触摸屏将系统状态调至MES下的自动模式,此时各工位三色报警灯为绿色。

5)在MES中的生产监控界面,显示监控生产线各工位的设备信息,并可查看当前设备连接情况。若某工位出现故障,则显示为红色报警状态,只有当所有设备都正常运转后方可对订单进行生产。

工件加工及尺寸检测工位监控界面如图8所示。

4.2 系统运行效果评定

生产线启动成功之后,根据生产需要通过MES中的计划调度管理模块下达加工单,此时流水线启动,各工位进入就绪状态,等待接收MES通过PLC下达的各项生产指令。待加工零件运行到工件加工及尺寸检测工位后,RFID对零件进行识别,同时将识别的零件信息显示在MCGS触摸屏上[18]。RFID识别工件如图9所示。

ABB机器人伸出夹爪夹取零件并放置到钻铣平台进行加工作业。为检测加工零件是否符合工艺要求,通过机器视觉对零件孔径进行测量,测量结果显示在MCGS触摸屏上,同时,也会将测量结果反馈给MES。MCGS触摸屏显示画面如图10所示。

通过多次加工测试,工件加工及尺寸检测工位加工状态良好,系统未出现故障和死机情况,零件合格率达到98%,加工零件符合生产工艺要求。

5 结 论

利用所建立的工件加工及尺寸检测工位控制系统完成了一款汽车发动机零件的加工。在加工过程中,利用MES把智能工厂里各车间生产过程中所有与生产相关的信息和过程集成起来统一管理,使得每个工位的运行情况都能得到切实有效的跟踪,从而达到了顶层与底层的数据传输效果。根据市场对零件的加工需求,结合PLC强大的应用能力,与ABB六自由度工业机器人、步进电机组成的直角机器人、RFID以及各类气缸搭建出了工件加工及尺寸检测工位控制系统,并建立起PLC与MES之间的通信。通过现场测试,能够顺利完成汽车零件的自动搬运与加工功能。最后利用视觉系统对零件进行检测,所加工产品符合工艺要求,取得了良好的效果,使得生产效率大幅度提高。

目前在工件加工及尺寸检测工位机器视觉系统中,只能对汽车发动机零件孔径进行测量,而对零件的颜色、表面缺陷等无法进行检测。在未来研究中,可开发视觉系统,实现对零件的颜色、划痕、斑块等缺陷的检测功能,并实现对零件的字符识别,以进一步提高零件的合格率。

参考文献/References:

[1]徐正艳.BSS公司工厂智能化改建管理研究[D].长春:吉林大学,2016.

XU Zhengyan. Research on Management of BBS Company Transforming to Smart Factory[D].Changchun:Jilin University,2016.

[2]李丽君.深化MES系统应用 提高统计数据的质量和时效性[J].经济研究导刊,2013(11):153-154.

[3]芮祥麟.工业互联网时代的MES发展[J].软件和信息服务,2014(1):68.

[4]刘志扬.PLC控制系统及其通信技术在灌装设备改造中的应用[D].天津:天津大学,2013.

LIU Zhiyang. Application of PLC Control System and Communication Technology in the Filling Equipment[D].Tianjin:Tianjin University,2013.

[5]WANG Chuang, CHEN Xunan, SOLIMAN A A, et al. RFID based manufacturing process of cloud MES[J].Futher Internet,2018,10 (11):104.

[6]张文辉.基于机器视觉的机器人分拣系统研究[D].西安:西安建筑科技大学,2018.

ZHANG Wenhui. Study on Robot Sorting System Based on Machine Vision[D].Xi′an: Xi′an University of Architecture and Technology,2018.

[7]李增男.PLC控制系統的可靠性探讨[J].赤峰学院学报(自然科学版),2015,31(4): 22-24.

[8]刘栎.MES系统在航天制造业的应用特征[J].计算机光盘软件与应用,2014(14):180-182.

[9]沈荣成,张秋菊,李克修,等.基于WPF的OPC技术在数控机床管控系统中的应用[J].轻工机械,2017,35(5):61-64.

SHEN Rongcheng, ZHANG Qiuju, LI Kexiu,et al. Application of OPC for monitoring and controlling system of CNC based on WPF[J].Light Industry Machinery, 2017,35(5):61-64.

[10]蒋良.基于优化控制系统的OPC服务器软件的开发[D].青岛:中国石油大学(华东),2008.

JIANG Liang. Software Development of OPC Server Based on Optimal Control System[D]. Qingdao:China University of Petroleum ,2008.

[11]孙科苗,周亚军.基于PLC的喷涂机器人控制设计[J].工业控制计算机,2014,27(7):39-40.

SUN Kemiao, ZHOU Yajun. Design of spraying robot control based on PLC[J]. Industrial Control Computer,2014,27(7):39-40.

[12]李旗.基于PLC的钢轨打磨机控制系统设计[D].郑州:河南工业大学,2017.

LI Qi. Design of Control System for Rail Grinding Machine Base on PLC[D]. Zhengzhou: Henan University of Techno- logy ,2017.

[13]肖子廉.PLC控制伺服电机实现定位控制[J].电子世界,2014(10):59.

[14]刘书林.PLC控制步进电动机的应用[J].电气制造,2013(12):53-55.

[15]LI Zhekun, LI Min, LI Fuyu. Intelligent MES based on RFID[J]. Key Engineering Materials, 2009,407/408: 194-197.

[16]胡江虹.基于RFID与PLC的仓储物流系设计与实现[J].电子设计工程,2018,26(16):181-184.

HU Jianghong. Design and implementation of warehousing logistics system based on RFID and PLC[J].Electronic Design Engineering, 2018,26 (16):181-184.

[17]李灿灿,谭宗柒,黄星德,等.气动机械手PLC控制部分设计[J].三峡大学学报(自然科学版),2010,32(4):74-76.

LI Cancan, TAN Zongqi, HUANG Xingde, et al. Design of PLC control for pneumatic manipulator[J].Journal of China Three Gorges University(Natural Sciences), 2010,32 (4):74-76.

[18]狄巨星,赵建光,范晶晶.基于物联网技术的智能停车场系统设计[J].河北建筑工程学院学报,2012,30(4):70-75.

DI Juxing,ZHAO Jianguang,FAN Jingjing. Design of intelligent parking system based on internet of things technology[J]. Journal of Hebei Institute of Architecture and Civil Engineering , 2012,30(4):70-75.