浅谈DFSS在汽车开发中的应用

2020-07-29刘金强刘琴

刘金强 刘琴

【摘 要】汽车设计开发中,将产品成本做到最低、质量最好、开发周期最短是所有汽车企业追求的目标。六西格玛设计(DFSS)无疑是指引汽车企业将成本、质量、开发周期有机统一的好方法。DFSS通过一套严谨的开发流程和高效解决设计问题的方法,使汽车产品的固有质量得到大大提高,并能缩短整车的开发周期,提高顾客满意度,为企业节约整车开发费用和投入到市场的售后维修费用,为社会创造更大的价值。

【关键词】DFSS;IDDOV;DMAIC;汽车产品开发

【中图分类号】U463.7 【文献标识码】A 【文章编号】1674-0688(2020)06-0077-02

0 引言

改革开放以来,随着中国经济的高速发展,人民生活水平的提高,汽车已成为普通商品进入寻常百姓家,中国的汽车企业也得到了快速发展。但随着市场竞争的加剧,质量、成本、开发周期成为困扰中国车企向前发展的主要因素,各大车企都在苦寻良策,六西格玛设计(DFSS)成为不少车企的选择。

谈到六西格玛,很多人立即会想到运用六西格玛改进模型(DMAIC)改进产品工艺或过程提高产品质量,却很少有人想到从设计的源头提升产品质量。六西格玛设计(DFSS)方法正是从产品设计源头出发,识别出整车产品质量特性并加以控制。DFSS按照合理的流程,运用各类先进的方法,从精准识别用户的需求出发,对新产品开展设计,从而生产出低成本、高价值的产品,满足并超越顾客的需求。

1 DFSS在整车开发中的意义

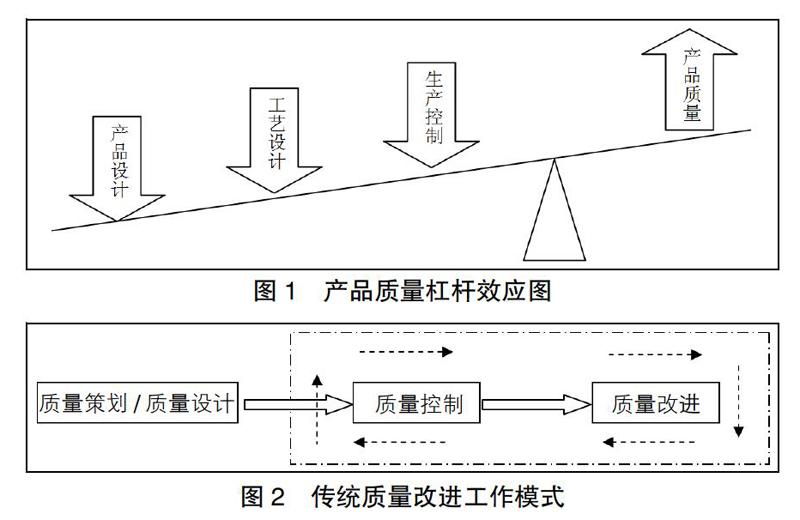

(1)技术层面。整车产品的固有质量是由设计质量决定的。从整车开发流程的时间顺序来看,产品设计、工艺设计、生产控制对整车质量的影响程度是不同的(如图1所示),影响最大的是在设计阶段,其次是工艺设计,最后是生产控制。现实中,很多公司开展的质量改进活动大多集中在生产控制阶段,基本都是对产品/流程进行改进以减少过程缺陷或波动,达到产品设计要求的目的,无法进一步提升产品固有质量水平。为了能够获得更高的质量,必须从整车设计源头开展质量控制,DFSS正是这样一种帮助我们在设计阶段做质量改进的方法,通过运用DFSS在设计阶段就赋予产品很高的固有质量,实现整车产品的高质量,满足客户需求。

(2)管理层面。众所周知,质量管理“三部曲”是策划/设计、控制、改进,它是由朱兰博士提出的。“三部曲”中最重要的就是策划/设计,对质量的贡献起着至关重要的作用,同时质量理论成本的形成也是在产品设计阶段。但在实际运行中,大多数公司对质量策划/质量设计的重视远不及对质量控制、质量改进的重视(如图2所示)。

随着科学技术的不断发展,专家学者们开发了许多适用于产品设计阶段的质量控制方法,例如质量功能展开(QFD)、DFX、FMEA等技术方法,但这些技术远不如SPC、QC七种工具那样应用广泛。“救火”似的质量改进每天都在很多企业中上演,而且这些“救火”人员在企业中得到了很高的认可,成为企业的英雄。但我们是否反过来思考一下,为什么产品质量总是要等流到下游才能发现,而不是在产品开发时就考虑到并解决了呢?这难道不就是对产品开发阶段的质量管理不够严谨?如今的中国汽车市场消费者已经发生很大变化,消费者对汽车的质量要求已经提高了很多,如果汽车企业想在激烈的市场竞争中获得一席之地,必须靠产品质量取胜,而产品的质量必须从源头抓起,变“救火”为“防火”。DFSS正是这样的防火举措,可以减少或根除隐患。

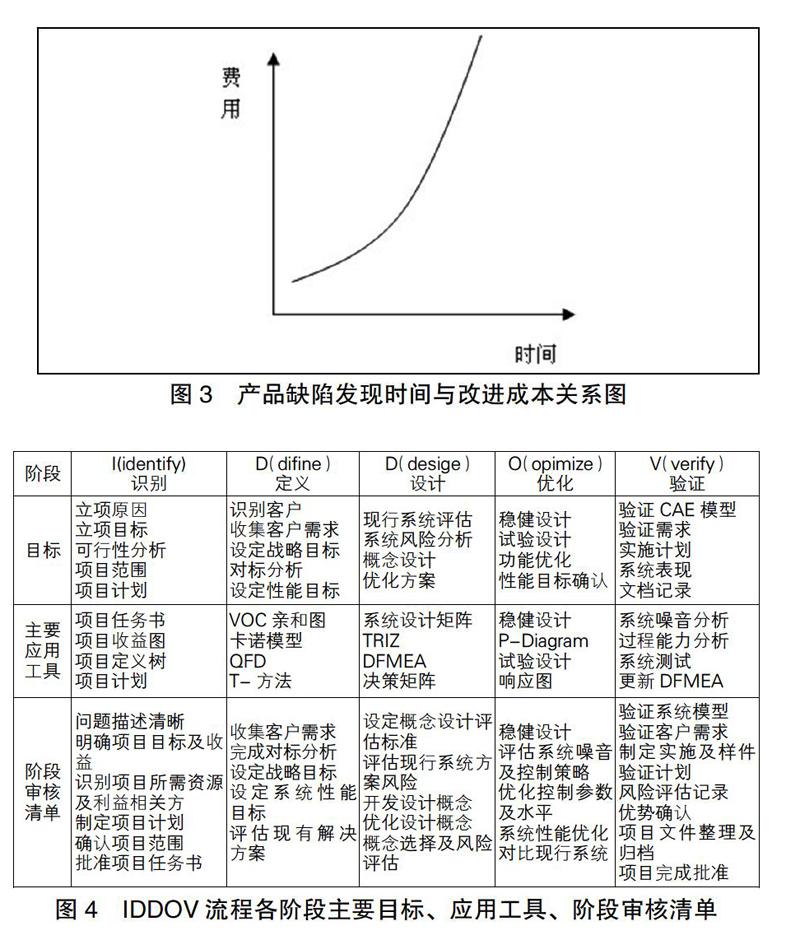

(3)经济层面。成本是任何企业必须考量的因素,要想产品质量成本低,质量改进行动启动得越早越好。同样,一个质量问题,在产品设计阶段发现问题并采取措施处理,比在生产或售后发现处理的代价要小得多。根据相关统计调查,产品缺陷发现时间与改进成本有一定的关联(如图3所示)。这种损失是几何级数增加的。要想取得最好的经济效益,将产品缺陷发现、处理在萌芽状态是最好的。DFSS就是在产品设计阶段寻找潜在缺陷,将一切可能问题提前发现、制定措施、解决问题,追求零缺陷,一次性就将事情做对。

2 DFSS流程

六西格玛设计经过几十年的发展,在不同国家、行业、企业中运用,形成一套相对有效的流程,但目前还没有统一模式,使用较广泛的主要有以下两种。

(1)DMADV流程,即定义(define)、测量(measure)、分析(analyze)、设计(desige)、验证(verify),该流程主要适用于现有产品或流程的局部重新设计。

(2)IDDOV流程,即识别(identify)、定义(difine)、设计(desige)、优化(opimize)、验证(verify),该流程更适用于新产品和新流程的开发要求。

结合整车开发的过程,总结了IDDOV流程中各阶段的目标、应用主要工具、阶段的审核清单(如图4所示)。

IDDOV是一整套不同于常规设计的方法,它从用户需求出发,通过质量功能展开(QFD)为纽带,深入分析用户需求,综合利用各种分析手段,例如系统设计、DOE、DFX、FMEA等,大幅度提高产品的固有质量,从而很好地满足顾客需求。

3 DFSS推行的阻力及解决措施

六西格玛自20世纪80年代诞生以来,因GE的成功应用而风靡全球,但是真正成功实践的企业并不多,究其原因主要有以下几个方面。

(1)企业高层领导的认识。DFSS不仅是一种改进方法,还是一种企业文化和战略的体现。作为企业的管理层,不仅要深刻认识到DFSS是什么,更要参与到DFSS管理中。六西格玛管理是需要自上而下推行的,最终要变革组织的文化,因此必须获得高层领导的认同。企业最高管理人员要制定六西格玛推行的计划,对资源进行分配,并将企业战略目标与六西格玛管理相结合,否则DFSS最后很可能变成“两张皮”,实施一套,计划一套,最后变成鸡肋。

(2)缺乏合理的项目实施计划。不少公司推行DFSS,简单地认为选几个人参加DFSS学习班,拿几张黑带、绿带证书就可以了,认为自己的公司就达到六西格玛水平了。但最后发现,DFSS没什么用,没有给企业带来什么变化。其实离开了具体的六西格玛项目实施,任何黑带、绿带证书就是一张废纸。DFSS的推行必须结合企业遇到的实际问题,通过项目运用DFSS解决,只有这样,DFSS才有生命力与价值。

(3)简单的模仿。不同的企业差异是很大的,比如规模、行业特点、发展阶段等,简单地将成功企业运用DFSS的方式搬到自己公司肯定会带来“水土不服”。不管何种管理模式或方法,其理论和实践可以学习借鉴,但在具体应用上要考虑企业实际情况,生搬硬套注定是行不通的。

(4)没有建立规范的管理流程。绝大多数企业在刚开始推行DFSS时都是风风火火,上下都很有动力,积极性非常高,也做出了一些好的项目,但是没有及时总结出一些好的经验,形成适合自己企业特点的管理制度固化下来,比如项目的选择、立项、跟踪、总结、成果发布、分享、认可、奖励等,导致管理系统、方法之间不能协调、整合,这些都将给DFSS的有效实施、落地带来风险。

4 结语

如今,中国已连续多年汽车产销全球第一,但我们的汽车研发能力与世界先进国家相比还有很大差距,需要借鉴先进的管理方法提高整车开发水平,而DFSS无疑是一个非常好的工具。从产品的设计源头开始严格按DFSS流程进行整车开发,将整车的质量隐患杜绝在设计的源头,以免后期花费更多的时间、人力、物力进行更改与纠正,同时能提高产品在用户中的认可度,为企业增加无形的品牌价值,助力我国从汽车制造大国向汽车“智造”强国迈进。

参 考 文 献

[1]何桢.六西格玛管理[M].第3版.北京:中国人民大学出版社,2014.

[2]邵家骏.开展六西格瑪设计,创造世界一流产品[J].中国质量,2005(3).

[3]何桢,张志红.精益与六西格玛比较研究[J].工业工程,2006(3).

【作者简介】刘金强,本科,上汽通用五菱汽车股份有限公司流程与体系质量主任工程师;刘琴,本科,上汽通用五菱汽车股份有限公司供应商质量管理工程师。