基于NX的KN95辊刀模四轴加工探究与应用

2020-07-29梁飞创梁飞新唐运周

梁飞创 梁飞新 唐运周

【摘 要】通过KN95辊刀模的编程加工实例,阐述了应用NX软件对四轴联动开粗、精加工的编程方法,提供了辊轴类零部件四轴联动开粗的制造方法,通过NX1899版本的多轴粗加工功能来提高零件编程效率,降低编程难度。对于辊轴类工件的自动编程和编程参数设定具有一定的借鉴作用。

【关键词】辊刀模;四轴联动;多轴粗加工

【中图分类号】TG547 【文献标识码】A 【文章编号】1674-0688(2020)06-0057-03

0 引言

在2020年新春到来之际,伴随着大规模人员返乡流动,罕见的新型冠状病毒肺炎疫情席卷全国。疫情爆发以来,医用口罩一度成为紧俏的资源,是百姓急需的防疫物资之一。针对人民对口罩的急切需求,以及KN95医用口罩缺口巨大的现状,国内有能力的企业在国务院联防联控医疗物资保障组的协调组织下快速响应,全力开发和生产全自动的KN95口罩机。因此,在口罩打片机中最关键的零部件辊刀模的加工生产技术,对企业就显得尤为重要,企业如果能高效加工辊刀模零件,就能极大地节省生产时间,缩短口罩机的组装调试期。在众多的主流软件中,NX软件受到了广大编程工作者的追捧和研究应用,其主要的CAM模块具有人性化、可视化的图形界面,可以辅助编程技术人员快速识别刀具轨迹和模拟仿真刀具轨迹是否正確,并能快速返回修改参数,从而大大地提高了编程效率和工作效率。

1 叶片工艺分析

KN95口罩辊刀模主要应用在口罩打片机上的关键零件,该零件对加工后的轮廓精度要求较高。因此,在实际加工的时候还应思考工件的夹持对零件加工精度的影响及加工时造成机床共振的因素。在四轴加工较长辊轴零件时,一般选取三爪卡盘配合固定顶尖使用,采取三爪卡盘夹持工件一头,另一头用顶尖顶住的方法,有利于保持加工零件的同轴度,提高零件的形位精度和工件表面粗糙度。同时,增加了零件的刚性和加工的可靠性,避免因工件的震动造成零件各项精度的下降,甚至报废。在安装工件时,还需验证卡盘的夹紧力会不会造成工件变形及夹花工件。加工的过程中直接装夹或使用铜皮装夹,容易使工件在受力较大时出现晃动打滑,造成刀具损毁或工件掉落的情况,解决的办法是在卡盘端使用开口套增加接触面积。同时,必须在顶尖孔处涂抹润滑油,减小摩擦和发热以保护顶尖。为了提高生产效率并保证零件的精加工质量,满足精加工的余量均匀性要求,减少形变,同时尽量减少换刀次数,所以加工工艺采用先粗后精,先底后壁的原则。在切削加工中,使用NX软件的自适应动态刀路进行铣削,动态切削主要是原则是吃刀量小,高转数,大进给速率。相较于传统的低转速、低进给率、大吃深的加工方法,余量的去除率提高了5倍以上,极大地缩短了加工的时间,切削力也大大地减小。加工时产生的大部分热量被切屑带走,有效避免工件因受热产生的形变,消除了应力,并减小了工件加工时造成的机床震动,从而达到加工质量和加工效率同步提高的效果。零件选用四轴数控加工中心进行加工,根据辊刀模的特点,NX软件中,为了提高流粗加工效率,以多轴粗加工为加工方法,采用四轴联动方式进行加工,精加工以曲线作为驱动方式,利用可变轴轮廓铣对零件的各齿进行半精加工和精加工。

2 编程操作

新版的NX CAM模块采用了人性化的图形界面,极大地改善了人机交互的编程方式,编程工程师按照界面顺序填写关键的工艺数据,并选择需要加工的位置和指定参考面,计算机就能计算出比较准确的走刀轨迹。走刀轨迹的模拟切削,能使编程工程师便捷、快速地发现错误,并立即修正工艺参数和编程方法,从而提高了编程的可靠性,降低了撞机的可能性。

2.1 基本设置

在建模模块中利用拉伸命令拉伸出直径为81 mm加工部分的圆柱毛坯,使辊刀模需要加工部分在毛坯范围内,并在辊刀模齿底部拉伸出一个超出加工部分的圆柱曲面,直径为77 mm,以曲面驱动生成粗加工刀路。进入CAM模块,为方便对刀分中,故将加工原点设置在毛坯的中心,建立加工坐标系。为安全起见,应设置安全平面距离圆柱毛坯顶面5 mm以上,防止空走时产生碰撞。建立或调用刀库,在NX模块中编程人员可以根据不同的要求和工艺建立刀具库,方便不同的编程需要。

2.2 编写开粗程序

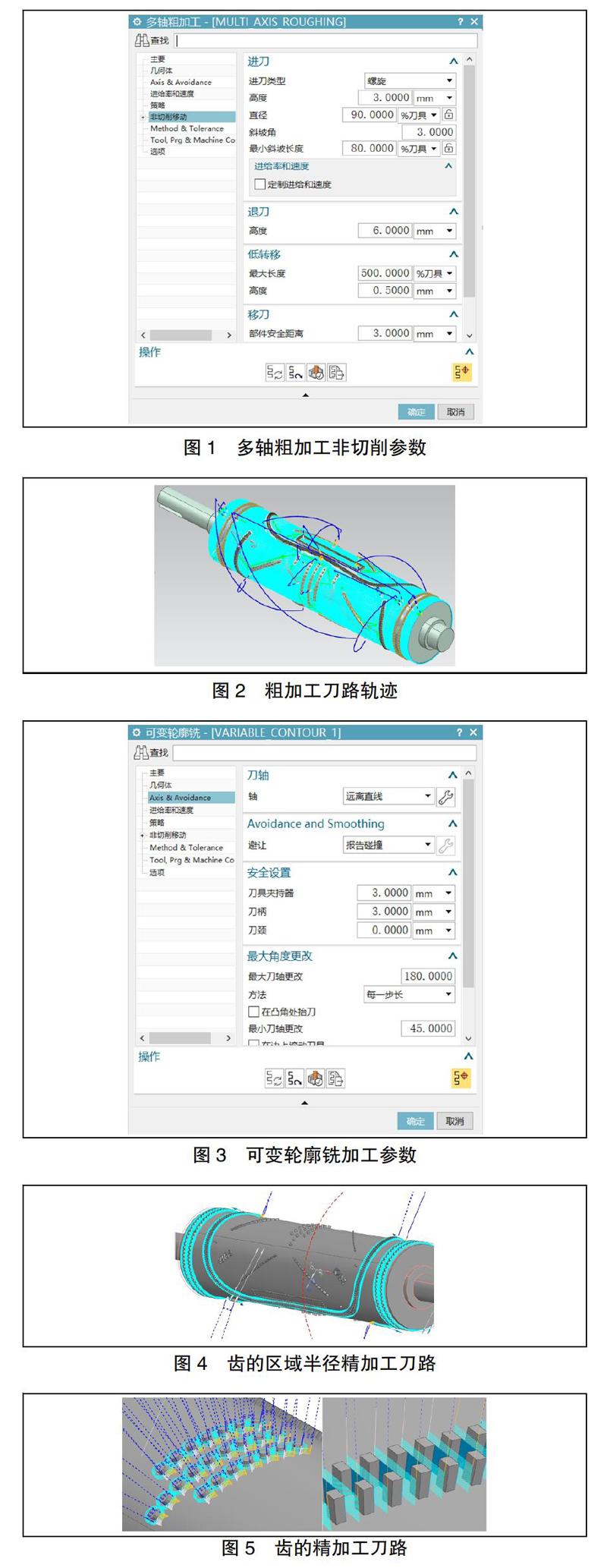

利用多轴粗加工程序(MULTI AXIS ROUGHING)可以快捷地编写出对辊刀模的毛坯余量开粗,为接下来齿的半精加工和精加工做好准备。多轴粗加工程序的应用可以不需要再像旧版本通过展开零件轮廓获得曲线,然后编写2D刀具轨迹,再由刀具轨迹转2D曲线缠绕刀数模上生成开粗程序的复杂操作。粗加工程序中,走刀方式可以根据实际情况,编程者的经验选择自适应或跟随部件方式。通过对比刀路仿真模拟和实际加工发现自适应方式铣削效率更高,刀损也更少一些。此多轴粗加工程序刀轴默认垂直于驱动体,所以不需要特别设置,也没有可以设置的项。刀具选择直径为5mm的硬质合金立铣刀,底部余量和部件余量分别设置为0.15和0.1。在主要项中,指定部件项时,只需要选择加工部分的侧壁,若全部选中则在生成刀路时徒增电脑的运算量,同时不一定能加算出正确的刀具轨迹。在切削层中,驱动底面设置为拉伸的圆柱曲面,深度模式设置为底面偏置),那么刀具轨迹则由圆柱曲面驱动生成,并附着到数模上。切削类型设置为指定,切削数设置为1,切削数可以根据需要设置;在阵列层中,切削类型(走刀方式)设置为自适应,切削模式设置为往复,步距为恒定,考虑到机床震动,同时保护刀具,减少刀具损耗,故设置最大步距为0.8 mm;在非切削移动参数,进刀的下刀的方式设置为螺旋,其余参数设置如图1所示。填写好必要的参数后即可击生成按钮,运算出刀具的走刀轨迹(如图2所示)。底面的精加工只需复制粗加工的程序并修改相应参数,就可生成精加刀具走刀轨迹。

2.3 编写齿半精加工和精加工程序

用可变轮廓铣中的曲线/点的驱动方式完成齿和齿形成的区域的半精加工和精加工。可变轮廓铣程序关键的地方在于选择正确的刀轴矢量方向和投影矢量,编程时需要认真观察刀具轨迹,进退刀方向,避免实际加工时程序出错导致撞机。为提高零件的加工效率,以及降低编程难度,所以采用成型刀对齿的轮廓部分进行精加工。选择刀具直径为2 mm的硬质合金立铣刀,用可变轮廓铣的曲线/点驱动方式对齿的区域进行半精加工,部件余量设置为0.1,投影矢量可以设置为刀轴或朝向直线,在刀轴及安全选项中刀轴设置为远离直线,其各项参数如图3所示,图4所示为齿的区域半径加工的刀具轨迹。同理,齿的轮廓采用直径为6 mm、角度为20°的硬质合金立铣刀进行精加工,实际加工中可节省不少加工时间。其他参数的设置基本相同,齿的精加工刀路如图5所示。

3 结语

NX软件的可视化编程可以使KN95辊刀模的设计和加工编程处于相同的开发环境下,能在建模与CAM模块间自由的切换,修改模型或者工艺参数。本文采取多轴粗加工程序完成KN95辊刀模四轴联动的开粗程序的编制,对于辊轴类的四轴联动编程有一定的借鉴意义。多轴粗加工程序的优点是编程简单、快速便捷,只需按照选项设置相关的参数和指定加工位置就能生成需要的NC程序,同时缩短了编程技术人员编程时间,简化NX旧版本繁琐的开粗方式方法。相较masterCAM软件四轴联动加工,NX多轴粗加工程序便捷很多。masterCAM软件四轴联动编程必须绘制或展开轮廓曲线缠绕到工件面上,才能生成刀具走刀轨迹。但多轴粗加工程序也有比较明显的缺点,其缺点主要是生成的刀路轨迹空刀移动和跳刀比较多,对计算机的运算能力要求也相对高一些。NX多轴粗加工实际加工前,利用VERICUT软件对NC程式进行优化和校验仿真是非常必要的,它可以缩短调机员的调试时间和提高零件的表面质量和加工精度。

参 考 文 献

[1]易良培.UGNX10.0多轴数控编程与加工案例教程[M].北京:机械工业出版社,2016.

[2]樊智敏,郭辉,许锋国,等.四轴曲面铣削加工[J].机械工程师,2017(1):240-241.

[3]沈勇,郭辉,樊智敏等.3+A可变轮廓铣曲面加工[J].机械工程师,2016(4):198-199.

[4]刘万菊.数控加工工艺及编程[M].北京:机械工业出版社,2006.

[5]谢海东.典型复杂型面模件高效数控加工策略[J].机械制造技术,2012(7):66-70.

[6]田欣利,余安英,林允森,等.叶片多轴数控加工方法与关键技术研究进展[J].制造技术与机床,2008(6):124-128.

【基金项目】广西工业职业技术学院基金项目“石墨烯微量润滑切削加工工艺研究项目”(项目编号:桂工业院科研2019015KY028)。

【作者简介】梁飞创,男,广西南宁人,广西工业职业技术学院机械工程系教师,从事数控加工技术和3D打印技术方面的实训教学及研究工作。