错齿分屑原理在插铣刀具的应用研究

2020-07-29舒鑫雍建华

舒鑫,雍建华

(沈阳鼓风机集团股份有限公司透平工艺部,辽宁 沈阳 110869)

插铣是一种极具潜力的加工方法,与侧铣加工相比,其最突出的优势是加工效率高,特别适用于材料去除量大的零件的粗加工。

插铣工艺目前并未在实际生产中得到广泛应用,原因之一是缺乏高性价比的插铣专用刀具。部分刀具厂商推出了自己的插铣刀具产品,但大都价格昂贵,且存在以下几方面的不足:首先,切削时产生的径向力较大,刀具向远离材料的方向让刀,退刀时,刀尖与已加工表面摩擦,在加工薄壁件时,会引起工件的变形;选用较大的切削参数或工件材料对刀具的包角较小时,切削振动强烈,这极大地影响了切削稳定性,降低了加工质量和刀具寿命,也削弱了插铣工艺加工效率高的优势。此外,当工件材料为难加工材料时,刀具寿命不足的问题尤为突出。

1 插铣加工错齿分屑原理

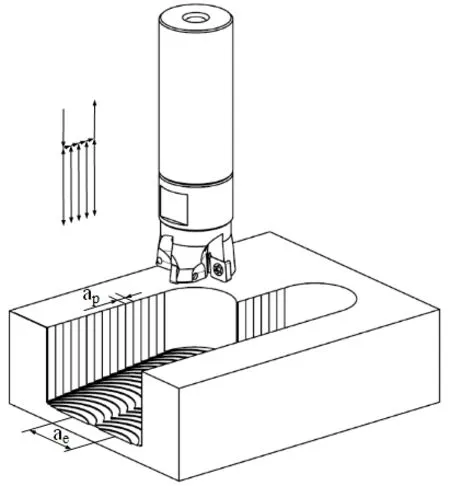

插铣加工时,刀具进给方向沿刀具轴向,插铣加工过程如图1所示,图中αp表示插铣步距(背吃刀量),αe表示侧吃刀量。

插铣加工时,刀具从工件顶部铣削到工件根部之后沿原路径快速退出,刀具退出后,首先步进一个步距ap后重复之前的切削过程。切削加工过程中,需要改变刀具轴线方向的称为变轴插铣,不需要改变刀具轴线方向的称为定轴插铣。插铣加工得到的侧壁是由一系列直径为刀具直径的圆组成的包络线,已加工表面的材料残留高度由插铣步距和刀具直径共同决定。

图1 插铣加工

插铣刀具的进给方向沿刀具轴向,因而刀具角度定义与侧铣刀具不同。对插铣刀具性能影响较大的几个刀具角度中,前角和后角共同决定刀具的锋利程度;刃倾角和主偏角决定了刀具所受径向力的方向和大小,刀具受到的径向力过大会导致加工精度的下降和已加工表面质量的恶化;副偏角影响刀具副切削刃与已加工表面之间避空的大小,过小的副偏角会加剧退刀时刀具与已加工表面的刮擦。在刀具设计时,必须综合考虑各刀具角度对刀具性能的影响以及刀体本身的几何结构,选用合适的刀片、设置适当的刀具几何参数。

2 应用分屑原理是提升刀具性能的有效途径

目前,鲜有研究者将分屑原理应用于插铣刀具的设计,但相近领域的研究成果对分屑插铣刀具的研究有较大的指导作用。与分屑刀具相关的研究中,具有分布式多点阵端部切削刃的螺旋铣孔专用刀具解决了干切削条件下,传统立铣刀对钛合金、复合材料等航空难加工材料进行螺旋铣孔加工时刀具寿命低、加工质量差等问题。一种能同时加工出多根微细金属长纤维的多齿刀具将整个切削层切下的同时,可以把切屑分屑形成多根纤维。有实验验证了后波刃立铣刀采用正弦曲线刃形时的性能更优,通过刀具分屑可以减小切屑尺寸,进而减小切削力。对铣削加工来说,周期性的切削力正是引起稳态切削时刀具和工件强迫振动的主要原因,因而刀具分屑也可以减轻切削振动,当切削力和切削振动被减小时,刀具寿命将得到提升。

3 结语

结合分屑刀具的上述优点,我们可以将错位分屑原理应用于插铣刀具的设计,进一步分析刀具实现可靠分屑的条件。通过对比刀具角度相同的分屑插铣刀具与普通插铣刀具的性能,分析错位分屑原理的应用对插铣铣削力、铣削振动和刀具寿命的影响,将错齿分屑原理与传统插铣加工相融合,开发出具有更高加工效率和刀具寿命的错齿分屑插铣刀具及工艺应用于材料去除量大的零件加工。