以设备管理体系认证为手段,全面推进设备管理标准化

2020-07-29陈民曹务勋

陈民,曹务勋

(山东钢铁集团日照有限公司设备管理部,山东 日照 276800)

山东钢铁日照钢铁精品基地工程,是国家在山东省实施供给侧结构改革,加快钢铁产业结构调整,优化我国钢铁产业布局,山东省实现新旧动能转换的重点工程。工程建设贯彻创新、协调、绿色、开放、共享的发展理念,突出智能、高效、绿色、精品制造特色,已经成为整个山东钢铁集团创新发展的精品工程、生命工程。

项目于2013年6月份开工建设。一期工程分两步实施,一步工程于2018年上半年建成投入试运行,一期二步工程2019年上半年已陆续建成投产,现已形成年产铁810万t、钢850万t、材790万t的生产规模,成为山东省蓝色海洋经济带新材料生产基地。产品以生产高性能的热轧薄板、冷轧薄板、镀层钢板、中厚板为主,用途主要包括海洋工程用钢、高端制造业用钢、建筑用钢、新兴产业用钢等,产品远销海内外。

1 主要工艺设备介绍

日照钢铁精品基地位于日照市岚山工业园。工程主要包括一座全封闭智能化综合原料场,4座58孔7.2m焦炉,两座500m2烧结机,一条150万t链篦机-回转窑球团生产线,两座5100m3高炉,四座210t炼钢转炉,五台与轧钢产线相对应的板坯连铸机,2050mm热连轧带钢产线、3500mm炉卷轧机产线、4300mm宽厚板轧机产线各一条,2030mm酸洗联合轧机生产线一条,热镀锌生产线一条,连退生产线二条,其他配套的辅助生产线和能源、动力、码头、海水淡化、铁路站场、铁水运输、环保、循环经济综合利用等公用辅助设施。项目总投资452亿元,其中环保投资64亿元。

工程建设科技含量、智能化程度高。项目共利用850mm厚料层烧结、钢铁界面技术、烧结、球团烟气炭基催化剂脱硫脱硝一体化技术、焦炉烟气NOx治理技术、轧钢加热炉采用低氮燃烧技术等国外、国内引进和自主集成创新技术137项,实现了废水、废气、废渣资源回收利用和零排放。

2 设备管理体系建设

中国设备管理协会颁布的T/CAPE-2017《设备管理体系-要求》标准,是按照TnPM管理体系要求,以设备全寿命周期管理为主线,立足全员参与,对设备实行全面、全过程、全员的管理,追求寿命周期内设备综合效率最高、创造的收益最大,系统性地规范了整个设备管理的内容和工作流程,是目前内容最全面、流程最清晰的设备管理标准。根据该标准建立设备管理体系并组织专家认证,对推行设备管理标准化和提高公司精益化管理水平具有重要意义。山东钢铁集团日照公司在管理体系建设上经过近两年的实践探索,对质量、环境、安全、能源、测量、两化融合、实验室等管理体系进行了整合,建立了公司的精益管理体系,对专业管理规范化水平提高起到了明显的推动作用,也促进了企业综合管理水平的整体改善和提升。实施设备管理体系认证,将设备管理体系的标准要求融入公司精益管理体系共同建设,推动了公司设备全寿命周期管理工作更加系统、规范,对公司精益管理体系的建立起到了补充和完善作用。

2.1 设备管理的指导思想

以点检定修为主要抓手,以技术进步为主要手段,推行设备管理标准化,建立设备操作、点检、维护一体化,自主维修、专业维修和维修预防相结合的全员设备维修管理模式,实现设备零故障的管理目标。

2.2 设备管理制度建设

在工程建设初期,公司按照制度先行的原则,对设备管理的模式和管理框架进行前期策划,按照中国设备管理协会发布的T/CAPE 10001—2017《设备管理体系--要求》制订实施设备管理制度,明确了各层级在设备管理上的工作职责和管理流程,对设备管理体系的构建起到了支撑作用。

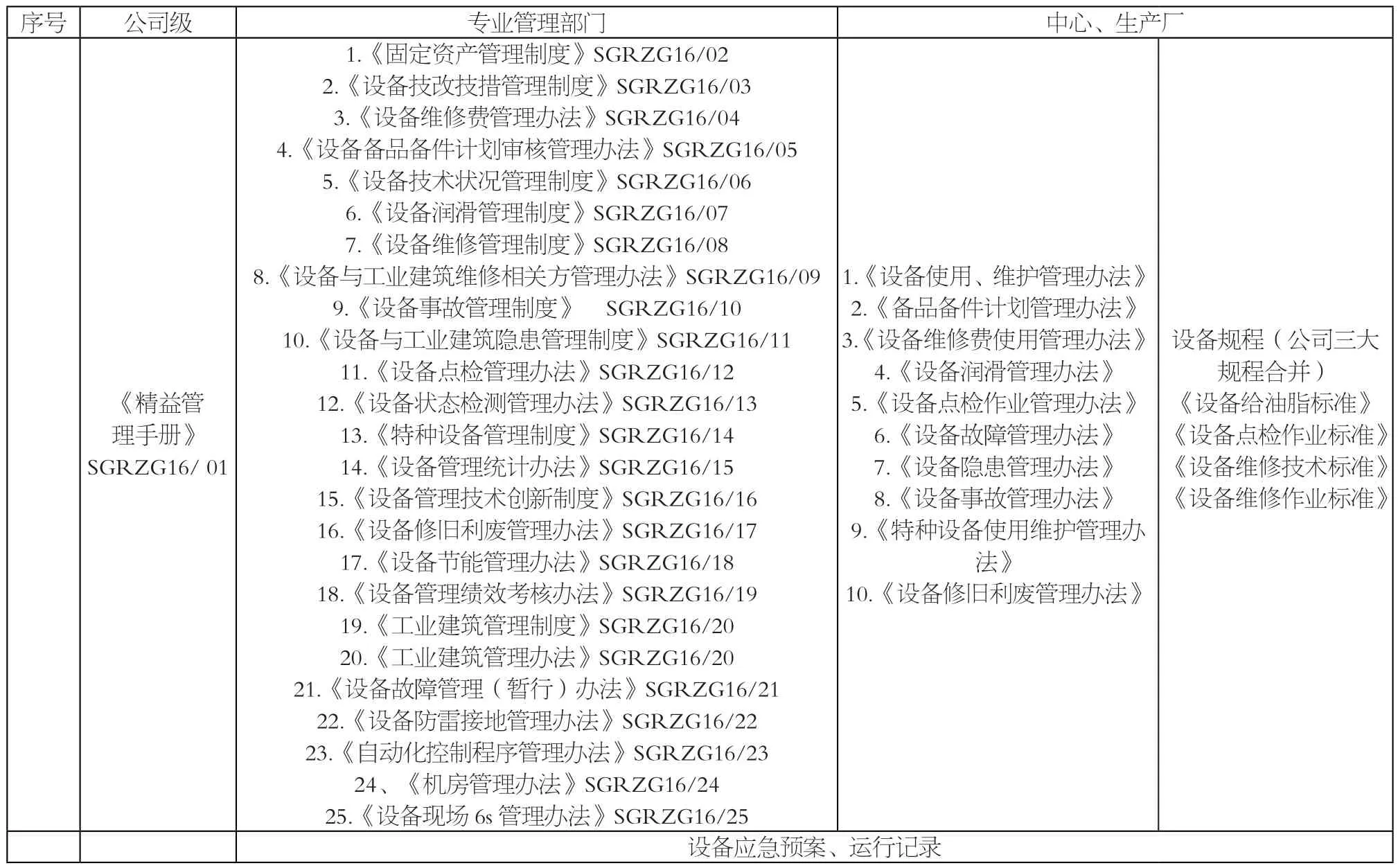

(1)设备管理体系文件架构。第一层级:公司《精益管理手册》;第二层级:公司级设备管理制度;第三层级:设备管理标准、技术标准、设备规程;第四层级:应急预案、运行记录。(2)设备管理制度清单(表1)。

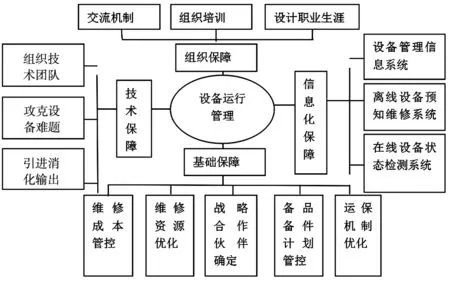

2.3 设备运行保障策划(图1)

2.4 按照设备现场管理“6S”+“6H”的标准建立样板工厂

公司各单位按区域、按工序、按产线成立全员设备管理小组,对全员开展设备管理培训,明确小组成员的分工和在设备维护保养上的责任。通过开展设备现场6S管理活动,实行了设备挂牌制度,明确了设备操作、点检、维护人员的责任;对现场设备进行规范化标识,能源介质管路按照国标GB7231-2003进行着色,标注介质名称、流向和必要的高温、高压、有毒、有害等警示标志;对现场设备、备件材料的摆放区域进行定置;规划设置设备点检维修通道,对设备点检路线进行标识;重点设备的点检标准和管理制度示板上墙。设备现场清洁有序,环境美观大方,形成了日照公司特有的设备管理文化。通过开展设备现场6S管理活动改变了员工对全员设备管理的认识,提高了员工的执行力。

表1

图1 设备运行保障图

按照“6H”的标准内容,对设备故障源、浪费源、污染源、缺陷源、危险源、清扫困难源进行辨识,对存在的设备维护保养的问题制定措施进行整改,通过短平快的改善项目实施,培养了员工的持续改善能力,确保问题及时发现和整改。

设备现场管理“6S”+“6H”活动和公司生产现场管理标准化、安全管理标准化、班组建设有机融合,形成了统一的管理标准,避免了现场管理工作的重复和投入的浪费。按照统一标准建立样板车间,然后在全公司各单位推广,设备现场综合管理水平得到整体提升。

2.5 按照三闭环原则建立预防性维修体制

(1)设备维修模式策划。建立设备操作、点检、维护一体化,自主维修、专业维修和维修预防相结合,状态受控,操检合一的预防性设备维修管理体制。充分利用公司内部设备维护力量和社会专业维修资源,根据设备的性质、作用、重要程度不同,选择相适宜的维修模式,达到人力资源最优、保障能力最强、经济性最优的设备维修策略。

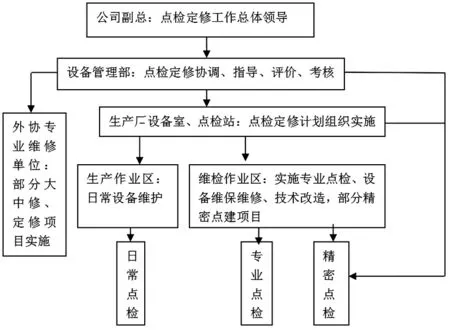

(2)公司点检定修组织网络。按照全员参与设备点检定修的模式,建立点检定修组织机构和管理网络,明确管理内容和责任(图2)。

(3)公司点检定修管理。通过对重点设备、关键设备近两年运行规律总结,逐步完善主要作业线定修模型,在建立高炉设备零故障管理体系的基础上,形成了以高炉为核心的主要生产作业线设备定修模型(4个月为周期)。设备运行绩效逐月向好,实现了主要工艺设备能量流、物质流、质量流、信息流的优化。

图2 公司点检定修组织图

全员设备管理(TPM:全效率、全系统、全员),经过近几十年的发展演变,内容虽然更加丰富了,但其内涵始终没有变,还是迄今为止最为先进的设备管理理念,其重点是全员参与,其核心是建立点检定修为重点的预防性维修体制。根据公司设备大型化、连续化、自动化程度高的特点,部分工序的生产基本实现了一键式操作,有些工序的操作已经实现了智能化、无人化,操作人员对生产的干预越来越少,参与设备维护的必要性越来越强。各单位对操作人员参与设备日常点检和维护的职责进一步梳理,理清分工界面,明确操作人员日常点检的内容和标准,操作人员全面参与设备维护的意识得到加强,自主维修的积极性得到提高,成为设备真正的主人,为点检定修工作的开展打下了良好基础。专业点检建立了信息化管理平台,确保专业点检按标准、按计划、按路线点检,点检到岗率逐步提高,漏检率逐步降低,定修准确率达到98%以上。内部维保力量和社会专业维修的紧密配合确保了点检定修的质量,定修周期内设备故障次数明显降低。在精密点检上逐渐扩大在线设备状态监测的范围,除大型的旋转设备、动力设备外,对重要的电机、减速机全部纳入在线监测的范围,共设置监测点4006个,对重要设备、关键设备的运行状态连续、实时监控;另外公司还成立了精密点检站(和设备管理部设备技术室复合设置),除对设备点检和在线设备状态监测工作进行管理外,把关键设备的精度检测、钢铁包耳轴探伤、设备的防腐蚀(包括压力容器、压力管道壁厚检测)、水质油样监测纳入精密点检管理的范围,根据精密点检的结果和设备运行状态采取相应的维修策略,做好设备的维修预防。自主维修、专业维修和维修预防相互结合,做到了预防性维修的闭环管理。

2.6 实施无泄漏工厂创建和全优润滑

设备润滑是钢铁生产的血液,对保证设备寿命周期内高质量的稳定运行至关重要,日照公司以创建无泄漏工厂为抓手,把设备润滑管理做为设备管理的重要工作来抓,规范设备润滑的技术标准和要求。在基础管理上,根据设备的分类,绘制设备润滑系统图,制订了符合实际的设备给油脂标准和密封标准,建立了设备润滑管理网络,明确了专门负责人,制订了无泄漏工厂创建方案和检查标准,按季度对各单位的创建工作情况进行检查督导,对达标单位进行重奖,对设备的跑、冒、滴、漏现象严肃考核。通过无泄漏工厂创建活动的开展,公司设备润滑现场管理的水平大幅度提升,多数单位达到了创建标准,因设备润滑不良造成的设备故障大幅度下降,吨钢润滑油消耗由2018年0.424kg/t钢降低到2019年0.35kg/t钢。

在无泄漏工厂创建的基础上,公司邀请广州机械科学研究院润滑研究所的专家,对现场设备润滑管理工作进行全面诊断。从油品的选择、合理用油、油品的检验、品牌优化等润滑管理的全过程制订优化方案,把全优润滑的管理方法引入到润滑管理工作的全过程。目前现场诊断的工作基本结束,进入整改方案的制订阶段。

图3 智能化的应用系统

图4 设备管理信息系统

2.7 设备智能化和智能维护

通过信息化拉近人人交互、人机交互的时空距离;“自动化”向“智能化”迈进,实现生产、设备、能源管理、供应链管理智能化。

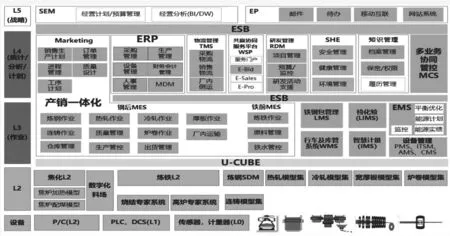

(1)建设完整的五级架构,打造智能化的应用系统(图3)。(2)大量采用先进技术提高智能化水平。

采用了成品库无人行车、原料厂无人驾驶堆取料机、检化验机器代人应用、远程智能阳光计量、水泵房、除尘岗位等一般看护岗位无人值守等先进理念并实际应用,实现人力资源高效配置。

智能堆取料模型、焦化优化加热模型、烧结专家系统、高炉专家系统、一键式智能炼钢、PQA全线产品质量分析系统等一大批先进控制技术得到应用,提高智能化生产水平。

2.8 设备管理信息系统建设(图4)

(1)建立设备管理信息化系统,不断丰富和深化系统应用,支撑设备管理体系的动态运行管理。

(2)设备管理信息化系统涵盖:①与设备全寿命周期管理相关联的主要数据(包括基础数据、运行数据、业务数据等);②设备管理体系中的主要功能模块;③设备管理业务的主要管理流程;④设备管理的主要日常工作;⑤设备寿命周期费用管理;⑥设备管理的考核评价报表与指标等。

3 结语

山东钢铁集团日照有限公司,根据企业的自身实际情况,按照中国设备管理协会颁布的T/CAPE-2017《设备管理体系-要求》标准,建立了具有日照公司特色的“自主维修+专业维修+维修预防”设备维修管理模式,经过近两年的实践探索,公司自主维修的管理水平不断提升,生产操作人员参与设备维护保养的积极性不断增强,维修预防的手段不断现代化,设备管理体系进一步完善,特别是通过管理体系的外部认证使基础管理更加规范化、标准化,设备运行的绩效逐渐向好,对公司生产的安全、稳定、顺行起到了保驾护航作用。山东钢铁集团日照有限公司是一个年轻的企业,在设备管理上进行了一些新的尝试,取得了一定经验,但仍处于规范化管理的初级阶段,距离现代化企业精益管理的要求还有不小差距。我们会总结管理经验和教训,不断完善设备管理体系,使体系的合规性更符合标准要求,在管理创新的道路上走出一条新路来。