600 MW超临界旋流对冲锅炉降低热偏差燃烧调整

2020-07-29钟伟

钟 伟

(国家电投集团重庆合川发电有限公司, 重庆 401520)

旋流对冲燃烧方式具有煤粉气流和回流烟气混合强烈、气流湍流强度大、燃烧器独立性好等优点,在运行过程中左、右两侧烟道中烟气速度场和温度场相对四角切圆燃烧方式的锅炉更加均匀[1]。但是由于安装、制造差异等原因,两侧风箱、烟道等的局部阻力往往会有所不同,使得燃烧器本体之间的供风量并不严格相等;磨煤机出口各一次风粉管道的阻力不同,使得风粉气流浓度不同等原因,造成旋流对冲燃烧方式的锅炉常存在一定的汽水热偏差。目前关于旋流燃烧锅炉运行情况的研究较多,但是针对热偏差的较少,这些研究主要集中在降低CO、低负荷稳燃和着火燃尽等方面。夏文静等[2]以某660 MW超超临界对冲燃烧锅炉为研究对象,基于燃烧调整试验,锅炉修正后效率可维持在93.7%以上(设计值为93.61%)。李春曦等[3]针对某600 MW超临界对冲燃烧锅炉在低氮技术改造后侧墙壁面出现明显的还原性高温硫腐蚀现象,采用在侧墙添加贴壁风装置方案并进行了全炉膛数值模拟,结果表明:添加贴壁风装置后,侧墙CO体积分数明显下降,O2体积分数明显升高,壁面的还原性气氛得到有效改善。关键等[4]通过对某300 MW机组锅炉不同工况下的水冷壁贴壁气氛测试,系统研究了侧墙水冷壁贴壁气氛在炉膛高度方向、深度方向及不同磨煤机组下的分布规律,并分析了原因,提出了判断高温腐蚀倾向性的贴壁气氛控制指标。何翔等[5]对某600 MW机组锅炉在低负荷下,从运行数据和试验数据着手分析存在的问题并开展了一系列调整工作,得出了分隔屏最高点壁温和最低点壁温偏差过大是一次风不平衡以及二次风量两侧偏差共同造成的。王松浩[6]对旋流对冲燃烧锅炉燃用烟煤时的NOx排放、CO2和O2的分布进行了数值模拟,结果表明:沿炉膛高度方向横截面上O2和CO2平均体积分数分布呈互补的关系。综上,关于旋流对冲燃烧方式锅炉从运行优化角度降低热偏差的研究尚不多见,笔者对某600 MW机组锅炉的热偏差进行了分析,采取了一系列有针对性的调整措施,降低了减温水流量,减少了热偏差。

1 设备概况

该600 MW机组锅炉为DG2045/26.15-II 2型、超超临界参数、变压运行直流锅炉。采用一次中间再热、平衡通风、前后墙对冲燃烧方式,锅炉本体为单炉膛尾部双烟道结构、露天布置、固态排渣、全钢构架、全悬吊Π形结构。

锅炉制粉系统采用中速磨煤机正压一次风直吹式送粉系统,配6台HP1003型中速磨煤机(A~F),设计运行方式为5运1备。锅炉燃烧系统采用前后墙对冲布置,每台磨煤机带1层6个燃烧器(1号~6号),共36个燃烧器前后墙各3层对冲布置,在前后墙煤粉燃烧器上方各布置了6个燃尽风燃烧器和2个侧燃尽风燃烧器。

一次风粉混合物首先进入燃烧器的一次风入口弯头,然后经过燃烧器一次风管和布置在一次风管中的煤粉浓缩器,浓缩器使煤粉气流产生径向分离。浓煤粉气流从一次风管圆周外侧经过一次风管出口处的稳燃齿环进入环形回流区着火燃烧;淡煤粉气流从一次风管中心区域喷入炉内,并进入内回流区着火燃烧。

每个燃烧器的二次风量靠就地的二次风门手动阀门调节,最大刻度为90°,该二次风门手动阀门控制中心风、二次风(内二次风)、三次风(外二次风)的总风量;中心风量为总二次风量的5%左右,二次风通道内布置有轴向旋流器使得经过的二次风产生旋转,旋流器叶片为固定式倾角60°,不可调节;三次风可通过燃烧器上切向布置的三次风门挡板调节其切向叶片的开度,开度越小旋流强度越大,但是阻力也增大,三次风和二次风气流的旋向相反。二次风大风箱从左右两侧为燃烧器提供总二次风,每层燃烧器配置层二次风门挡板用以调节该层的总二次风量,设计二次风率在63%。除此以外,在最上层燃烧器上部还布置了燃尽风(SOFA),中间直流和外侧旋流,燃尽风率为15%。

2 现状及分析

机组长期在500 MW运行,燃用重庆烟煤和陕煤的混煤,采用煤场混合的加仓方式,入炉煤发热量在21~22 MJ/kg,煤质较为稳定。锅炉投运ABDEF 5台磨煤机,E磨煤机的给煤量最少。前墙和后墙的SOFA、二次风总风门开度都在20%,停运层C层的二次风总风门开度在10%,起到冷却燃烧器喷口的作用;每个燃烧器就地二次风门全开,1号和6号燃烧器的二次风风门开度在70%,2号和4号燃烧器的二次风风门开度在60%,3号和4号燃烧器的二次风风门开度在50%,燃烧器配风方式见表1。

表1 燃烧器配风方式

在汽水方面,一级过热器减温水阀门左侧关闭,而右侧阀门开度在53.99%;二级过热器减温水右侧阀门开度在44.82%,左侧阀门开度在21.56%。说明炉膛燃烧存在一定偏斜;过了分隔屏过热器之后进入高温过热器,烟气量左右侧的偏斜同样影响到二级减温水阀门的开度,仍是右侧大于左侧;再热器存在一定的减温水,右侧减温水的阀门开度在13.48%,左侧减温水的阀门开度在6.07%。从烟气挡板调整来看,右侧过热器的烟气挡板已调整至30%,左侧过热器的烟气挡板在60%,说明靠烟气挡板来调整左右侧的汽水热偏差是不够的。

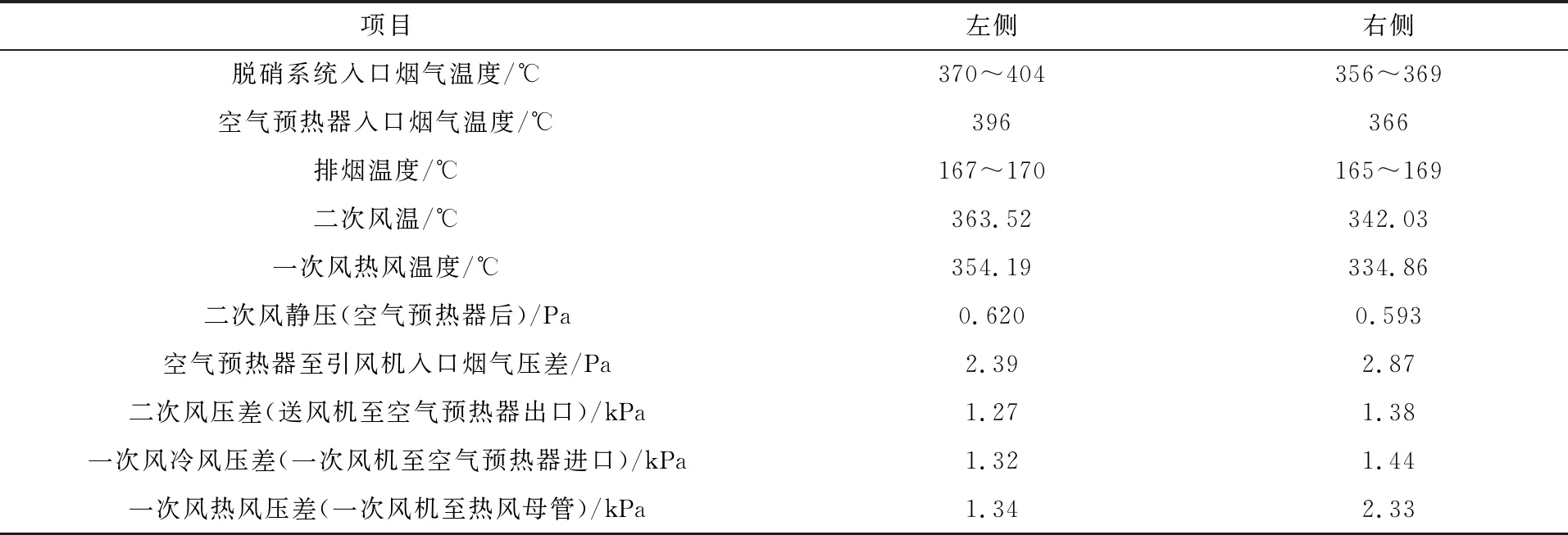

表2是运行过程中风烟系统的主要参数。

表2 风烟系统主要参数

表2(续)

从表2可以看出:烟气量右侧大于左侧;热二次风流量右侧大于左侧;一次风冷风流量右侧大于左侧;一次风热风流量右侧大于左侧。同时,烟温在空气预热器进、出口右侧小于左侧;二次风温度右侧小于左侧;一次风热风温度右侧小于左侧;脱硝系统入口烟温右侧小于左侧;风量大的一侧吸热量大,相应的风温低。

而低温过热器后烟温右侧大于左侧,低温再后烟温右侧大于左侧,这和烟气挡板的调整有关,右侧过热器烟气挡板开度在30%,而左侧挡板开度为60.66%,蒸汽流量左、右侧分布一致时,烟气量大的一侧烟温降小,故此处的右侧烟温大于左侧。而再热器烟气挡板开度100%和80%的烟气量实际上差别不大,因为流量和挡板开度的关系是抛物线关系,80%开度和100%开度对流量的影响差异很小[7]。从上述分析可以认为风量右侧大于左侧。在空气预热器的左、右侧漏风率差不多的前提下,认为烟气从炉膛至烟气挡板的流量也是右侧大于左侧。

为控制磨煤机分离器出口温度,冷风挡板开度较大,热风挡板开度较小。热风挡板开度偏小会引起节流损失增加,一次风机电耗提高。从取样数据看煤粉细度R90甚至有低于10%的情况,反映出煤粉细度相对偏高。制粉系统的主要运行参数见表3。

表3 制粉系统主要参数

由于右侧的风量大,导致火焰中心略偏高,分隔屏过热器右侧的吸热量大于左侧,且烟气量大导致了汽水右侧的对流受热面吸热量大,印证了一、二级减温水开度的偏差。

3 燃烧调整试验

综上所述,锅炉主要存在热偏差的问题,分析其原因是:磨煤机粉管一次风粉可能存在不平的情况;二次风门挡板左、右侧开度都一致,没有针对性;燃尽风前墙和后墙开度一致,没有针对性;每层6个燃烧器的内二次风阀门全开,从左至右的风箱流场分布由于局部阻力大小不同,并不是完全均匀的,从集散控制系统(DCS)画面上看出二次风箱各层燃烧器左右侧风压大小不一,说明左右侧确实存在二次风流量偏差;制粉系统各台投运磨煤机的调整方式、煤粉细度等还有一定的优化空间[8]。

针对造成热偏差现象的原因开展有针对性的燃烧调整试验。

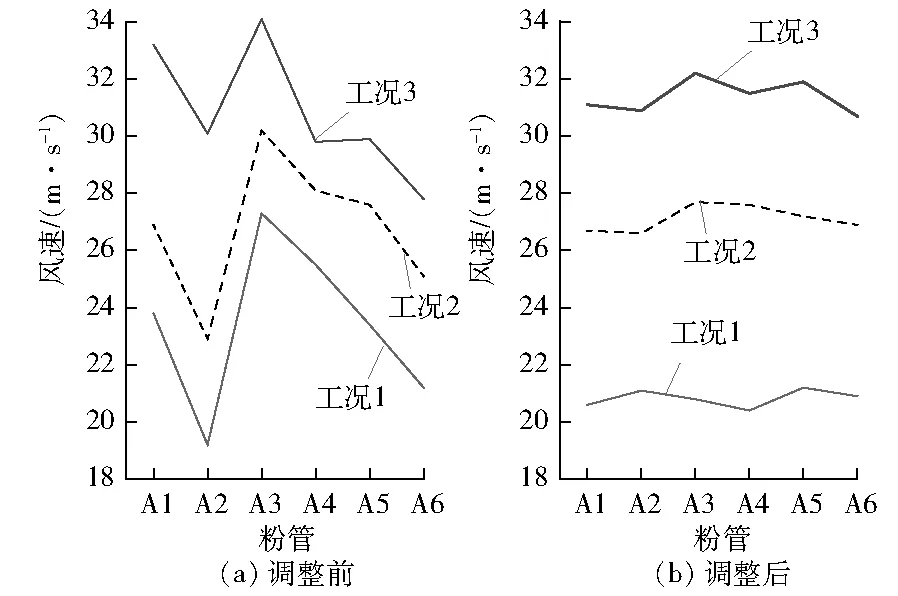

3.1 一次风调平

对5台磨煤机出口风粉管道进行了一次风热态调平,使各管道风速相对偏差在5%以内。以A磨煤机3个工况的调平试验为例,其试验结果见图1。

图1 A磨煤机一次风调平试验结果

由图1可以看出:A3粉管的风速普遍较高,而A6粉管的风速偏低,通过对粉管可调缩孔进行调整,使得6根粉管的风速相对偏差降低至5%以内。

3.2 煤粉细度调整

对5台磨煤机在不同的分离器折向挡板开度、磨煤机出口温度、通风和出力下煤粉特性的变化规律进行研究,通过等速取样,对煤粉进行筛分,结果表明:R90主要分布在15%~25%,均匀性指数n普遍在1.1左右,未出现不合理之处。调整后,将这5台磨煤机的R90调整为20%,其中A磨煤机折向挡板刻度为50°、B和C磨煤机折向挡板刻度为45°、D和E磨煤机折向挡板刻度为40°,将磨煤机分离器出口温度设定值统一控制在75 ℃,适当开大热风挡板开度在50%附近,降低一次风母管压力设定值(-0.3 kPa的偏置),以减少热风挡板的节流损失[9]。

3.3 燃烧器调整和配风优化

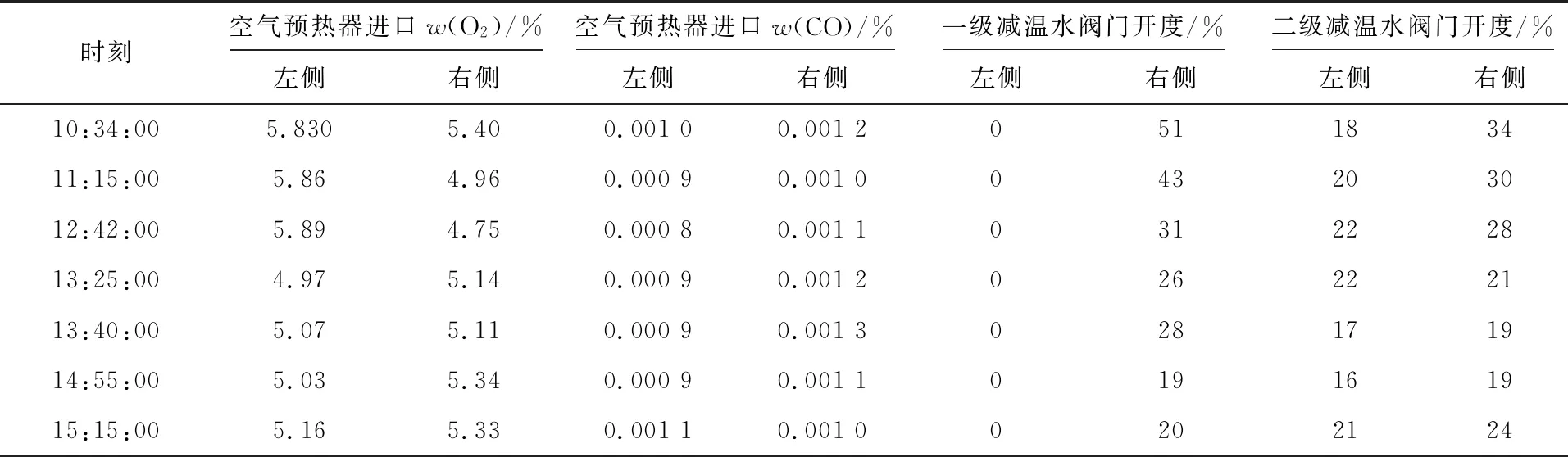

尽管理论上二次风越大,卷吸烟气量的效果越好,但是过多的二次风会渗透进一次风粉,增加着火热[10]。因此,在一次风调平和煤粉细度调整完毕后,降低右侧的通风量,除了对右侧层操风门进行调整以外,还有针对性地关小某几个燃烧器二次风门,调整后的烟气成分和减温水阀门开度变化见表4。

表4 调整后的烟气成分和减温水阀门开度的变化

由表4可以看出:机组负荷在500 MW,锅炉投运ABDEF 5台磨煤机运行,空气预热器进口的O2和CO体积分数变化不大,说明调整措施对总体炉内燃烧的影响没有负面效应。对前、后墙下面2层燃烧器的二次风门的右侧进行了关小;再将下层燃烧器中间2个二次风门进行了关小,这是因为风箱和两侧燃烧器连接的“丁”字头处的局部阻力大[9],适当关小中间燃烧器的二次风门,使得两侧燃烧器的二次风增大,可以弥补由于右侧二次风门的关小带来的右侧燃烧器供风不足的影响。调整后,一级减温水阀门右侧的开度逐渐减小,从最初的51%关小至20%;二级减温水阀门左侧开度从18%增至21%,右侧开度从34%减少至24%,说明二级减温水阀门左右侧开度逐渐趋于一致。自2017年9月1日起,每天都按上述调整方式运行,燃烧器调整阀门开度不再恢复,减温水质量流量统计情况见图2。

图2 日均统计减温水质量流量

4 结语

对某600 MW机组锅炉在500 MW负荷下的运行情况进行了分析和运行优化,通过对汽水、风烟和制粉系统的运行分析,采取了降低锅炉右侧通风量的运行调整方向,基于一系列调整手段,在不影响炉内燃烧组织的前提下,左右侧热偏差得到了缓解,有效地降低了一、二级减温水流量。

(1) 左右两侧风量偏差是引起对冲燃烧锅炉热偏差的一个重要原因,二次风门的开度不宜左右侧保持一致的方式。

(2) 减小不同一次风管流量偏差对减小燃烧热偏差具有重要影响。

(3) 减小二次风左右侧的流量偏差,以及对局部燃烧器的二次风门进行有针对性的调整,可以进一步减小热偏差,从而降低减温水流量。