基于模型的载人航天器研制方法研究与实践

2020-07-29张柏楠戚发轫邢涛刘洋王为

张柏楠,戚发轫,邢涛,刘洋,王为

1. 北京航空航天大学 宇航学院,北京 100083 2. 中国空间技术研究院 载人航天总体部,北京 100094 3. 南京航空航天大学 航空学院,南京 210016

20世纪60年代以来,国内外航天和国防领域一直采用系统工程作为研制管理方法[1-2]。近年来,随着航天器系统规模及复杂度急剧提升,传统的以文档为核心的系统工程方法已经无法有效满足研制需求[3-5]。与以往航天任务相比,以载人飞船、空间站为代表的载人航天器型号在系统规模、技术难度、可靠性安全性要求、研制周期与成本要求等方面都对航天系统的研制能力提出了更高的要求。传统的以文档为核心的系统工程方法存在的问题主要体现在:众多信息分散于各个文档,难以保证完整性和一致性;对复杂的、动态交互性强的活动难以描述,表达力不足,有时会产生歧义;技术状态控制困难,工作量大,维护困难;缺少早期验证手段,主要依靠后期的实物验证,代价大、周期长。

为应对上述挑战,基于模型的系统工程(Model-Based System Engineering, MBSE)应运而生[6]。MBSE的概念源自美国,主要由国际系统工程学会(Internal Council of System Engineering, INCOSE)倡导和推进。2007年INCOSE在《系统工程2025年愿景》中给出了基于模型的系统工程的定义:基于模型的系统工程是对系统工程活动中建模方法应用的正式认同,以使建模方法支持系统要求、设计、分析、验证和确认等活动,这些活动从概念性设计阶段开始,持续贯穿到设计开发以及后来的所有的生命周期阶段。以标准系统建模语言SysML为基础,MBSE利用形式化的模型实现从概念设计、方案设计、试验验证到工程实施的全过程管理,核心是建立起以数据为中心的系统工程管理系统,相比于基于文档的系统设计方法,它具有知识表示无二义性、沟通交流效率高、可实现系统设计一体化、知识获取和可重用能力强、可进行多角度分析等显著优点[7-11]。

与无人航天器相比,载人航天器具有系统规模大、技术难度高、单件小批量、无法通过多次飞行持续完善设计、可靠性要求高等特点。如何针对上述特点,形成面向载人航天器的MBSE研制方法,并将之进行应用实践,从而充分体现上述MBSE的优点,则是一个充满挑战的问题。本文在分析载人航天器研制模式的基础上,针对其研制特点,提出面向载人航天器研制的模型体系及其间相互关系,并进行实践探索。

1 载人航天器MBSE研制模式

1.1 MBSE研制需求

航天工业尤其是载人航天器研制领域,与航空、汽车等行业相比,对研制流程前端设计“一次正确”的要求更高,对通过早期虚拟验证发现问题的需求更为迫切。目前,在航天器研制的各环节,已开展了大量的数字化工作,但仍存在以下不足:

1) 参数化、模型化程度不高

如表1所示,通过对某型号航天器研制中232项工作和XX搭载任务研制中106项工作的数字化程度进行分析,发现研制流程中纸质文档、电子化数据比例较高,参数化、模型化程度较低。

表1 航天器研制任务数字化程度分析

2) 基于模型的系统综合仿真验证不足

某型号航天器方案阶段研制文档为613份,初样阶段为4 492份,初样实物试验验证工作量巨大。在仿真验证过程中,更多的是采用专业仿真验证,而多学科集成综合仿真、系统级仿真验证及优化较少,仿真验证的系统性不强。另外,试验和飞行数据的利用程度不高,没有充分利用数据修正仿真模型,模型重用性不强,知识积累较为薄弱。

3) 研制各环节缺乏数字化集成

系统设计、验证、制造与集成测试各环节的数字化工作缺乏基于模型的端到端集成。因此,研制过程可追溯性差,设计更改的影响分析手段不足,更改分析不彻底带来的质量问题突出。

工艺设计与分析介入产品研发较晚,无法在设计早期进行可制造性的分析,优化产品设计的制造性能。现场的产品实际加工和测试信息不能及时反馈综合到系统设计,往往到产品实物集成、甚至飞行试验时才能暴露问题,导致质量和效率不高。

综合以上分析,有必要在调研国内外基于模型的系统工程研究与应用先进经验的基础上,总结中国载人航天领域的研制流程与方法,探索面向实际需求的基于模型的载人航天器研制模式。

1.2 载人航天器全生命周期模型的定义

载人航天器研制全生命周期中的模型包括需求模型、功能模型、产品模型、工程模型、制造模型、实做模型等6类模型。各类模型的定义如下:

1) 需求模型:描述需求条目、图形化系统逻辑架构和运行方案的模型,可全面、准确、结构化地反映用户需求及系统设计,并作为详细设计的实施依据。

2) 功能模型:描述系统机械、控制、能源、信息和热管理等功能性能的模型,可对系统功能性能进行多学科综合仿真验证,提前验证并优化设计。

3) 产品模型:描述产品结构、电路等详细设计的模型,将机、电、热等各类信息以三维模型或结构化数据形式进行集成或关联,作为工程分析和产品制造的基础。

4) 工程模型:描述产品专业特性,基于产品模型建立的空间环境、电磁兼容、力热分析、可靠性安全性等模型,作为工程专业分析和设计的依据。

5) 制造模型:描述产品生产、装配等工艺设计的模型,基于产品模型建立,附加了工艺要求、工装、设备等工艺设计相关信息,可作为生产制造的依据。

6) 实做模型:描述产品制造、测试等环节实测数据的模型,反映产品生产制造的真实状态,作为产品验收、设计改进与后期追溯的依据。

通过以上6类模型驱动研制流程,可以打通产品研制全过程的数据链路,实现产品设计、集成验证、产品实现过程的模型化,逐步构建基于数字化、网络化、智能化的系统工程研制模式。

1.3 基于模型的载人航天器研制流程

针对载人航天器研制“单件小批量,对早期虚拟验证的需求更为迫切”的特点,基于模型的载人航天器研制模式与其他行业的MBSE方法论相比,更加侧重于验证。在载人航天器研制全周期中,共有系统设计闭环验证、产品设计闭环验证、实做产品闭环验证3个验证环节,如图1所示。

图1 载人航天器研制过程中的3大闭环验证Fig.1 Three closed-loop verifications in development of manned spacecraft

在载人航天器研制全流程的各环节中,以模型作为研制数据承载于传递的载体,各类模型在各研制环节所应用的软件平台中产生、传递和分析应用,从而驱动型号的系统工程研制过程。图2 给出了全生命周期中6类模型和相关数据在各软件平台间的具体传递和交互关系。

图2 业务模块间模型交互关系Fig.2 Model interaction among business modules

1.3.1 需求模型的产生、传递和使用

需求模型产生于需求建模系统和任务规划系统,传递于基于统一数据源的协同设计系统、技术状态管理系统和集成仿真验证系统。

最顶层的需求模型为工程总体技术要求需求模型,是整个型号研制的输入。任务规划系统根据工程总体技术要求进行顶层任务分析与规划,得到型号系统的具体任务需求模型。需求建模系统根据工程总体要求和任务规划需求模型进行系统需求分解,得到产品设计、实现和验证详细需求模型,包括舱段技术要求、总体对分系统技术要求、分系统对单机技术要求、总体/分系统对总装技术要求、总体/分系统对测试技术要求、集成与测试试验(Assembly, Integration and Test, AIT)各阶段技术状态要求等。

需求模型分解过程中利用集成仿真验证系统进行系统功能性能仿真分析。基于统一数据源的协同设计系统根据详细设计需求模型开展产品详细设计。技术状态管理以详细需求模型作为技术状态控制的依据,例如以AIT各阶段技术状态要求控制AIT各阶段技术状态。

1.3.2 功能模型的产生、传递和使用

功能模型产生于集成仿真验证系统,传递于在轨数据分析及健康管理系统、自动化测试系统和半物理测试系统。

集成仿真验证系统建立多学科系统功能模型,用于对系统功能性能设计的综合仿真验证。系统功能模型产生的仿真数据可作为半物理测试系统和自动化测试系统的测试激励数据,用于支持系统动态功能性能的测试验证,另一方面测试数据也可用于对功能模型进行修正。

功能模型可用于辅助在轨数据分析及健康管理系统进行在轨状态的分析,例如故障仿真模拟。同时,在轨数据也可用于对功能模型进行修正。

1.3.3 产品模型的产生、传递和使用

产品模型产生于基于统一数据源的协同设计系统,传递于智能制造系统、智能总装系统、技术状态管理系统、专业分析工具集、在轨维修仿真系统、自动化测试系统和半物理测试系统。

基于统一数据源的协同设计系统开展产品详细方案设计,得到表征产品详细设计信息的产品模型,例如表征产品机械设计信息的三维产品模型,表征产品电气设计信息的供配电大图、信息大图、接点表、指令参数表、飞行程序等电气设计产品模型。

三维产品模型传递至智能制造系统,作为结构制造模型建立的输入;传递至智能总装系统,作为总装集成制造模型的输入;传递至技术状态管理系统,作为技术状态控制的设计基线;传递至专业分析工具集,作为专业分析工程模型建模的输入;传递至在轨维修仿真系统,作为维修性仿真分析工程模型的建模输入;传递至自动化测试系统、半物理测试系统作为开展测试验证的输入。

1.3.4 工程模型的产生、传递和使用

工程模型产生于专业分析工具集和在轨维修仿真系统,传递于数字化试验系统。

专业分析工具集建立产品力、热、可靠性等专业工程模型,用于产品力、热、可靠性等专业性能仿真分析。在轨维修仿真系统建立产品维修性仿真分析工程模型,进行产品维修性设计仿真验证。

专业分析工具集建立的产品力、热等专业工程模型传递给数字化试验系统,作为开展虚拟大型试验、大型试验数据分析的依据。另一方面,大型试验结果数据可用于修正相应专业的工程模型。

1.3.5 制造模型的产生、传递和使用

制造模型产生于智能制造系统和智能总装系统。智能制造系统建立结构制造工艺模型,用于结构的数字化制造与检验。智能总装系统建立总装制造模型,用于数字化总装集成。

1.3.6 实做模型的产生、传递和使用

实做模型产生于半物理测试系统、自动化测试系统、数字化试验系统、在轨数据分析及健康管理系统和空间应用保障系统,传递于技术状态管理系统、集成仿真验证系统和专业分析工具集。

智能制造系统和智能总装系统对产品制造和集成过程的实做数据进行收集,建立产品制造集成实做模型,该模型传递至技术状态管理系统后与代表设计基线的产品模型和AIT各阶段技术状态需求模型进行比较分析,从而对产品技术状态进行确认。

半物理测试系统根据测试结果数据建立测试实做模型,该模型传递至技术状态管理系统与测试需求模型进行比较分析,对测试状态进行确认。另外,该模型传递给仿真验证系统,用于功能模型的修正。技术状态管理系统为半物理测试系统提供设备数据包实做模型,作为开展半物理测试的输入。

自动化测试系统根据测试结果数据建立测试实做模型,该模型传递至技术状态管理系统与测试需求模型进行比较分析,对测试状态进行确认。另外该模型传递给仿真验证系统,用于功能模型的修正。技术状态管理系统为自动化测试系统提供集成状态实做模型,作为开展自动化测试的输入。

数字化试验系统根据试验结果数据建立试验实做模型,该模型传递至技术状态管理系统用于试验状态的确认。

在轨数据分析及健康管理系统根据在轨数据建立平台在轨状态实做模型,用于在轨状态的管理。该模型可传递给仿真验证系统,用于功能模型的修正,还可传递给空间应用保障系统,辅助应用数据的分析。

在轨物资管理系统根据在轨物资状态建立在轨物资实做模型,用于在轨物资管理和运营支持。空间应用保障系统根据在轨应用数据建立应用数据实做模型,开展应用数据管理、分析与综合利用。

2 载人航天器MBSE应用实践

2.1 需求管理与系统设计(需求模型)

在某载人航天器型号中开展了数字化需求管理的应用,采用商用软件Cradle完成了系统需求管理基础环境设施的建设,结合型号应用完成了型号项目定制化开发,并开展了需求建模应用,建立了总体-舱段-分系统3级需求体系。

在建立需求体系后,建立了各级技术要求的数字化关联关系,在此基础上开展了下级技术要求条目对上级技术要求条目的覆盖性分析工作,对技术要求分解的完备性进行了检查。

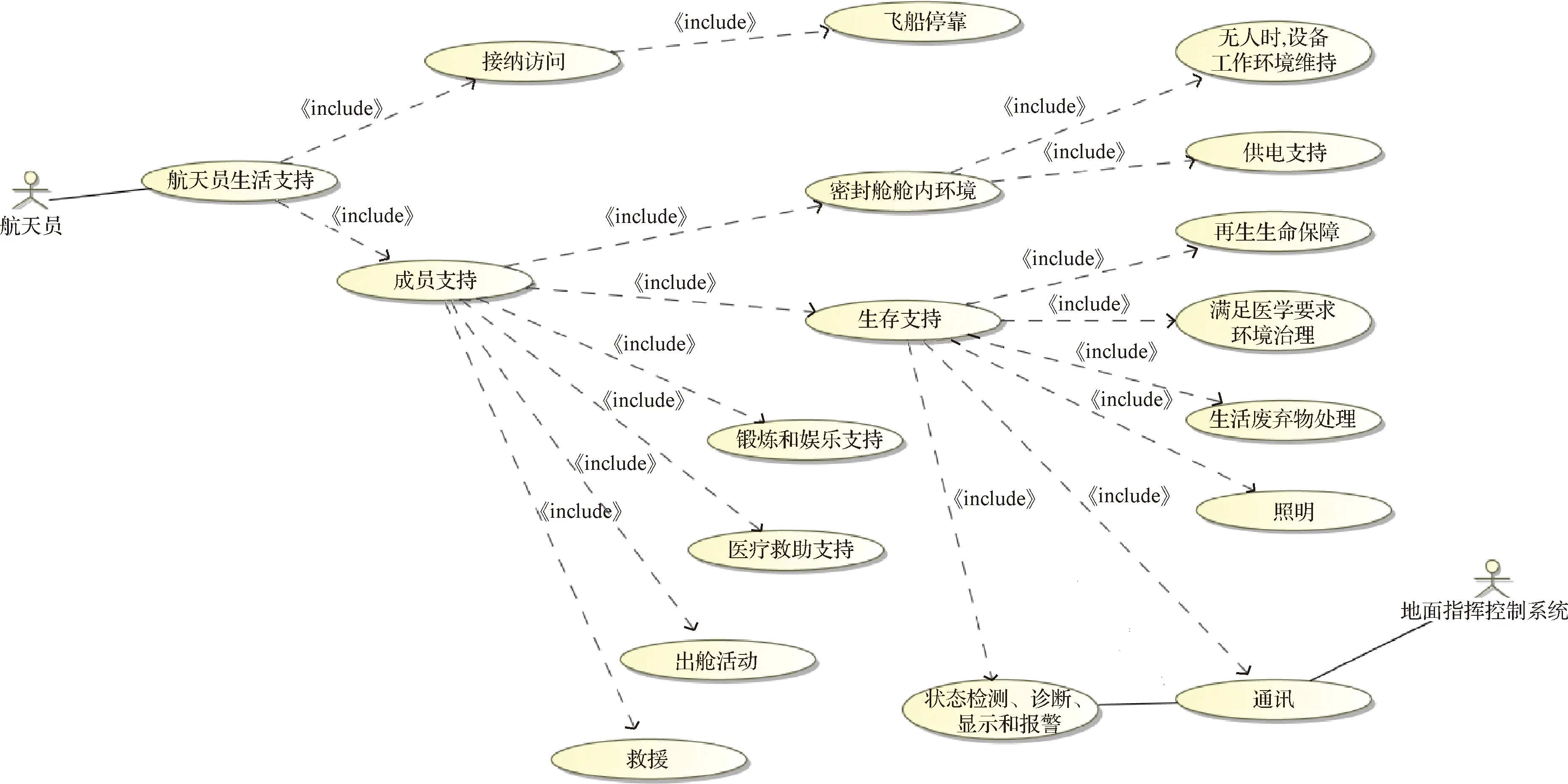

最后,基于MagicDraw、M-Design软件、Sysml语言开展了顶层系统方案逻辑建模方法初步应用,建立了包含需求图、用例图、活动图、状态基图、块定义图的顶层系统方案的局部模型,对系统方案逻辑建模方法进行了初步探索,如图3所示。

图3 型号顶层系统的用例图Fig.3 Case diagram of top-level system

基于需求模型,开展数字化需求管理与系统设计,建立了5 000余条需求条目,实现了总体-舱段-分系统-单机各级关键功能性能指标的100%数字化传递、关联与追溯。

2.2 多学科系统仿真(功能模型)

基于MathWorks软件,采用Modelica语言建立了动力学与控制、能源、环境/热控、信息、推进等5个专业的功能模型,积累形成了载人航天器基础功能模型库、XXX等型号功能模型库。针对每个模型编写了相应的建模说明文档,明确了模型原理、模型参数、模型输入输出接口。通过对各专业学科功能仿真模型的综合集成,构建了包含218台关键单机设备、约20万个方程组成的三舱系统多学科集成仿真模型,开展了飞行方案系统综合仿真工作,验证了型号总体方案设计的正确性,如图4所示。

图4 基于Modelica的功能模型图Fig.4 Functional model diagram based on Modelica

基于Modelica功能模型和FMI(Functional Mock-up Interface)模型接口技术,开展了舱段转位方案跨厂所联合仿真工作,将GNC(Guidance, Navigation and Control)分系统控制功能模型、机械臂功能模型、转位与对接机构分系统转位机构功能模型集成到总体功能模型中,开展了转位方案综合验证,解决了转位工况无法完全通过实物手段进行验证的问题。

2.3 全三维协同设计(产品模型)

以产品模型为主线,将结构设计、热设计、总装设计以及所有单机模型纳入到统一模型架构下进行多专业协同设计,在保证机械接口设计正确性的同时,向上贯通系统设计(需求模型)与多学科仿真(功能模型),横向贯通相关专业设计验证(产品模型),向下贯通集成制造(制造模型),实现了全三维设计、全三维下厂工作模式,如图5所示。

图5 三维产品模型示意图Fig.5 Schematic diagram of 3D product model

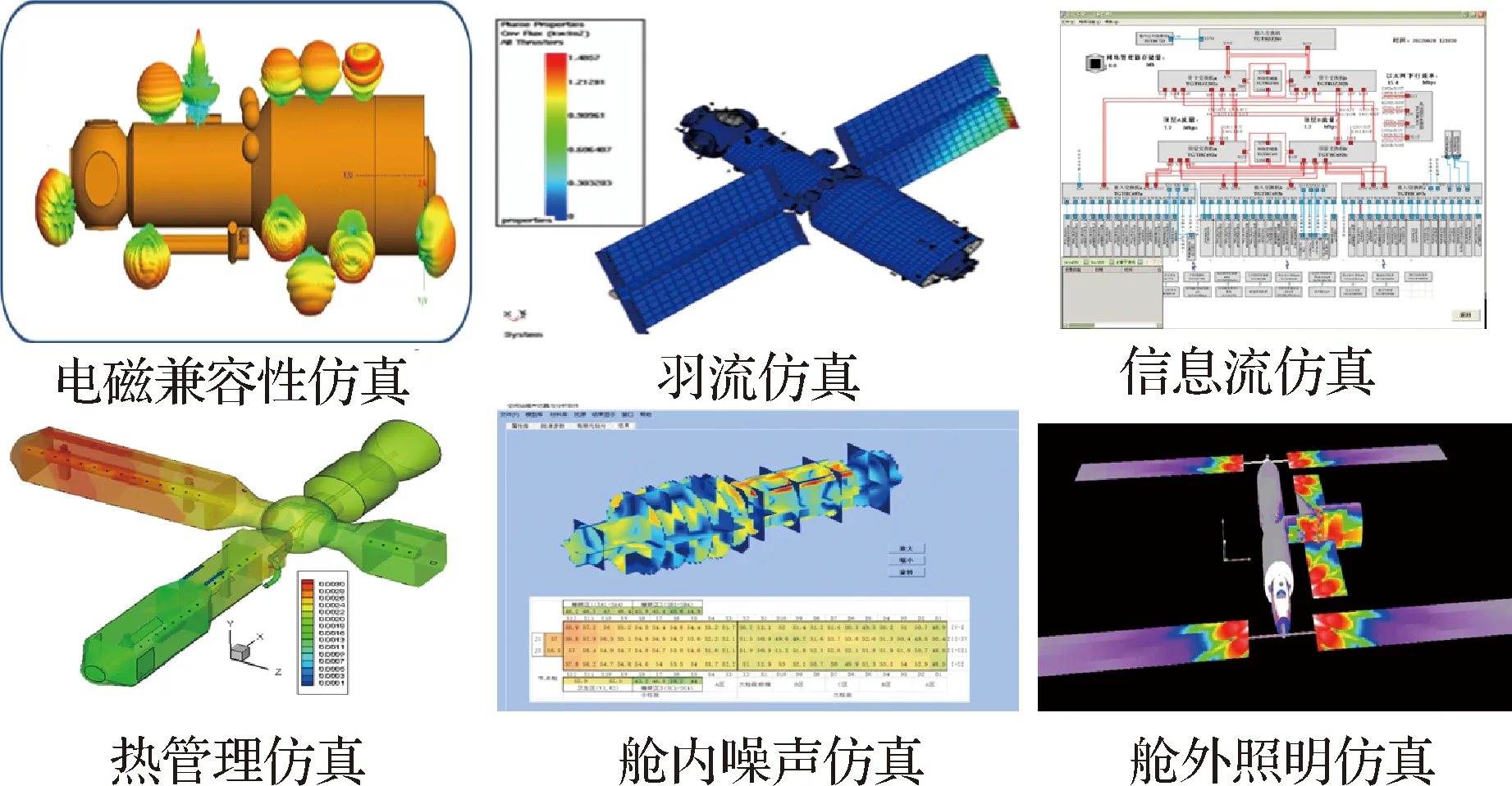

2.4 专业仿真(工程模型)

面向载人航天器各专项方案仿真需求,开展了信息流仿真、电磁兼容性仿真、羽流仿真、热管理仿真、噪声仿真、照明仿真等多项仿真分析,验证了各专项设计方案的正确性,如图6所示。

图6 各类工程仿真模型Fig.6 Various engineering simulation models

2.5 数字化制造总装(制造模型)

利用制造模型,实现了基于统一数据源的三维模型会签、三维模型导入、三维工艺编制、数控编程、数控加工仿真、三维工艺审签,如图7所示,极大地提高了生产制造及总装测试的效率及正确性,部件研制效率提高一倍以上。

图7 数字化制造模型Fig.7 Digital manufacturing model

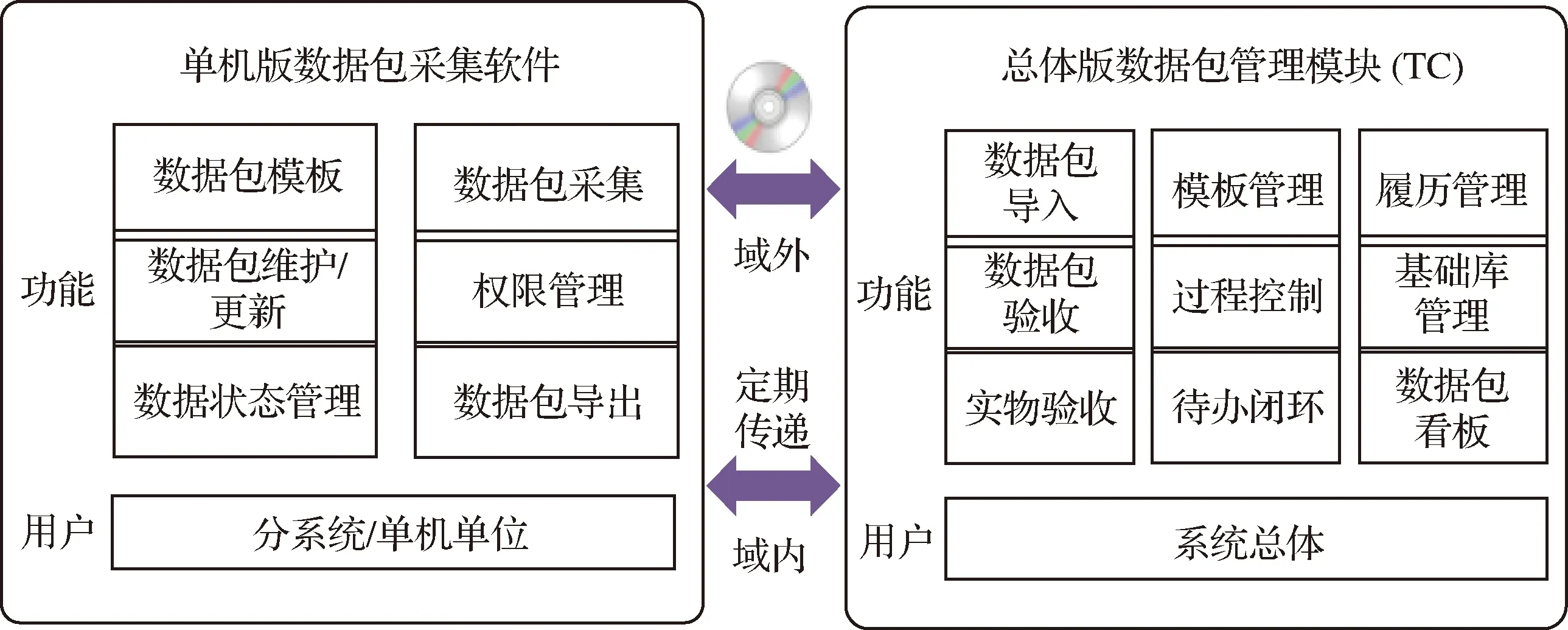

2.6 产品电子数据包管理(实做模型)

通过产品电子数据包管理系统建设实现了以型号配套体系为依据,单机产品电子数据包的统一采集与验收过程管理,如图8所示。系统已在该载人航天型号中开展了应用,应用于各分系统单机产品数据包采集与验收工作,实现了数据包的电子化采集与验收在线协同,避免了纸质文件的提交和传阅,总体AIT过程管理效率提升40%以上。

图8 实做模型Fig.8 Real model

3 结论与展望

本文针对载人航天器研制特点与难点,在引入MBSE的基础上,提出了基于模型的载人航天器研制流程,提出了面向载人航天器全生命周期、包含6大类模型的模型体系,贯穿了载人航天器全生命周期。通过某载人航天器型号的应用与分析表明,采用本文提出的基于模型的系统工程方法,达到了以下指标:

1) 实现了总体-舱段-分系统-单机各级关键功能性能指标的100%数字化传递、关联与追溯。

2) 实现了全三维设计、全三维下厂工作模式。

3) 提高了生产制造及总装测试的效率及正确性,部件研制效率提高一倍以上。

4) 总体AIT过程管理效率提升40%以上。

未来将在进一步探索面向载人航天器正样研制及在轨运营阶段需求的基础上,开展数字航天器建设。与真实航天器、地面电性伴飞航天器共同构成“三孪生体”。同时,为应对载人月球探测工程研制高复杂度的挑战,将进一步探索推进MBSE研发方法在载人月球探测工程任务中的应用。