汽车装配线三维仿真中的动力学模拟关键技术研究

2020-07-27谢江甜巫滨张思琪

谢江甜 巫滨 张思琪

摘 要:三维虚拟仿真技术的快速发展,不仅在计算机视觉领域刷新实时渲染的逼真度,对于真实世界物理特性的仿真度也在不断提升;在新能源汽车装配线的方案规划阶段,综合运用虚拟现实引擎提供的物理模拟技术,部署三维场景对象相应的各项动力学属性,从而实现对整个装配线运转状态的物理特性模拟仿真。动力学模拟参数的设置,需要在仿真过程中检测并逐步优化,最终实现前期设计阶段对规划方案的高度可感知和可验证性。

关键词:三维虚拟现实;物理属性;动力学仿真

中图分类号:TP391.9;U467.1+3 文献标识码:A 文章编号:2096-4706(2020)05-0141-04

Research on Key Technology of Dynamic 3D Simulation of Automobile Assembly Line

XIE Jiangtian,WU Bin,ZHANG Siqi

(School of Art & Design,Henan University of Science & Technology,Luoyang 471000,China)

Abstract:The rapid development of 3D virtual simulation technology not only refreshes the fidelity of real-time rendering in the field of computer vision,but also improves the simulation of real-world physical characteristics. In the scheme planning stage of new energy vehicle assembly line,the physical simulation technology provided by virtual reality is combined to deploy the corresponding dynamic attributes of 3D scene objects The physical characteristics of the whole assembly line are simulated. The setting of dynamic simulation parameters needs to be detected and optimized in the process of simulation,so as to realize the highly perceptible and verifiable planning scheme in the early design stage.

Keywords:3D virtual reality;physical properties;dynamic simulation

0 引 言

在国务院“一带一路”发展战略和全面发展新能源汽车产业及配套市场的大背景下,新能源汽车产业的制造研发销售各环节都处于井喷式发展阶段。人工智能、物联网以及虚拟现实等技术的革新发展为新能源汽车的普及开辟了巨大的市场空间,尤其是三维虚拟仿真技术的快速发展,对传统的汽车设计制造环节带来了革命性的进步。

在汽车装配制造环节运用虚拟仿真,可以更高效地模拟出装配线设计方案的运行状态、帮助设计师实现整体设计方案的快速迭代。本研究基于新能源汽车个性化定制装配线的设计需求,在方案论证阶段运用基于物理引擎的三维虚拟仿真手段,开发了汽车装配线三维虚拟仿真系统,通过动力学模块的综合调适,对三维装配场景的各项物理学属性进行了模拟测试,借助虚拟现实技术在装配线方案设计初期实现了可验证性的最大化。

1 新能源汽车装配线虚拟仿真分析

汽车装配方案的设计仿真,需要综合考虑车型、市场、客户需求等多方面因素,才能确保仿真测试的有效性。新能源汽车市场相对于传统而言,除了在动力等方面的技术变革以外,用户的个性化定制、车型的多样化需求,也成为了当前车市的发展方向。岛式装配方案相比于传统的流水线式装配,具有装配方案弹性大,方案调整成本低、效率高的优势。岛式装配模式中,调整AGV短途物流输送车的运行路线,穿过不同的装配岛,可实现不同配置的车型组装。具体到装配系统的整体方案设计中,涉及以下具体要素。

1.1 主从驱动关系

在三维虚拟仿真场景中,要真实地还原上述关系,需要解决以下关键问题:

(1)明确各部件装配岛在安装序列中的层级关系。各装配岛的坐标参数中,设置层级标签。当对装配序列进行调整时,各装配岛在自身所处的层级内移动,不打乱整车中各個部件模组的总装配次序。

(2)三维仿真场地中同时行驶着大量的AGV物流车,有些是单车运行(装配件在岛内存放),有些则是AGV列车(装配件随车底盘运送至相应装配岛)。对于后者,需要建立前后车的主从逻辑,保证入岛/出岛/岛间的跟随关系。

(3)虚拟仿真情境中,汽车底盘传动系统各组件之间的主/从驱动关系要符合物理学规律。通过设置运动参数传递的方向和路径,在虚拟场景中实现主/从动件的运动关系同步。

1.2 时空运动关系

在虚拟仿真场景中,装配线上各要素的空间位置关系,是仿真检验的重要内容。通过三维实景还原设计布局方案:装配岛、AGV物流车、新能源汽车车身、底盘和工位机器人等装配线上的元素,都基于实物尺寸建立三维数字模型,在此基础上设计各个装配岛的空间布局,规划AGV物流车的穿行路径。结合实际尺寸数据的三维仿真模拟,在装配方案布局的可行性验证方面,可实现完全的仿真评估,验证并排除设计方案在空间布局中的问题。

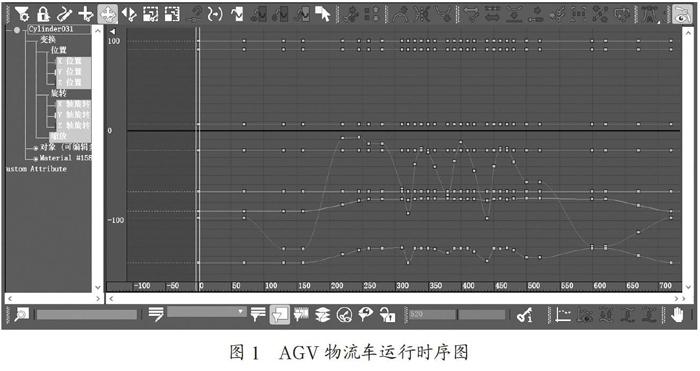

在虚拟三维装配场景中,除了进行静态布局的论证,同时还模拟了整个岛式装配体系的工作运行状态。运行状态由于加入时序变量,各个装配岛的单位工作时间、AGV物流车的入岛/在岛/出岛/岛间行驶时间、公共区域路径轨道上不同AGV的行驶时段分配等因素都可以在实时运行动画演示中进行预览和分析,如图1所示,帮助用户发现AGV物流网络规划的时空冲突区域,优化整个物流网络和各个装配岛节点的运转路线图。

1.3 装配逻辑

虚拟仿真装配场景不仅用于测试装配线的时空布局和视觉形态,更重要的是对整车装配流程中各环节装配逻辑进行分析验证。在课题研究中,整车的装配流程拆分为内饰、底盘、最终线几大模块,在装配岛阵列中依次排布。在各个模块中对装配岛的功能进一步细分:内饰模块依次包括仪表板、座椅、前后风挡、天窗等功能岛;底盘模块依次包括电动机及电池组、传动系统、车轮等功能岛;最终线依次包括运行测试、整车下线检测等功能岛。整车装配逻辑自上而下涵盖了车身、底盘、传动系统、内外饰、电控系统、电池组等的安装、检测和运转次序。在虚拟仿真情境下,通过物理碰撞检测,可以测试各部件安装次序的合理性;通过对部件设置功能运转的输入条件/输出条件标签,可以测试各组件测试次序的合理性。

在虚拟现实环境下,装配逻辑的模拟需要对各车身组件的三维数字模型添加相应属性的标签,并根据组件之间的动力、电力、空间定位链条的输入/输出关系,设置各环节的触发条件和触发标记,从而实现虚拟现实情境下对整车装配逻辑的复现。

2 装配方案模拟的动力学组合方案

在三维虚拟仿真引擎中,视觉空间的模拟是一方面,另一方面则是物理属性的模拟测试。在虚拟现实引擎中,运用动力学模块,可以实现汽车装配过程中运动约束、刚体碰撞、视野追踪等物理属性的仿真检测。

2.1 运动链接(父子关系)

岛式装配体系中,AGV物流车承担了各个岛之间的运输工作。其中,车门装配岛、底盘合装岛等环节,需要装配的组件由物料AGV车运载,跟随车身主体AGV进入相应装配岛,两者形成拖挂车组;此外,在各装配岛之间,物流车组常以拖挂序列方式输送配件。

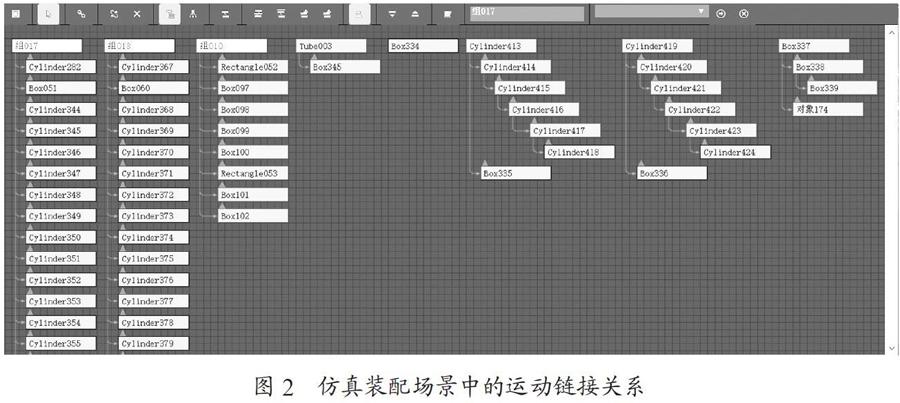

在装配线的虚拟仿真场景中,AGV拖挂车组中各单元之间是以动力学模块MassFX中的hinge铰链对象进行绑定,如图2所示,该对象限制了两端对象X/Y/Z轴向的相对移动以及X/Y轴向的相对旋转,在模拟过程中,相邻两节AGV可作Z轴向相对旋转。

2.2 路径约束

在整车装配场景中,AGV物流车均为无人驾驶车辆,基于机器视觉引导或者磁场信标引导自动行驶,其行驶严格遵循设计运行图中的轨迹和时序。

虚拟仿真场景中,采用了动力学模块MassFX中的Path Restraint路径约束,来实现AGV物流车按轨迹运行。在绘制运行轨迹时,按照装配岛的分部,对路径进行分段标记,再将各段的标签进行组合,定义出各不同车型装配方案中AGV车的行驶轨迹。

设置Path Restraint路径约束时,起点-终点分别对应区间0~100%。在VR引擎中,可以设置路径上各个区段的权重,并将权重属性映射为AGV物流车行驶的实时速度,这样在整个装配体系实时运行过程中,可以测试并调整AGV物流车运行图的有效性。

2.3 刚体碰撞

对汽车装配线进行虚拟仿真时,为了测试物流系统是否存在布局冲突的情况,需要开启三维场景中对象的刚体碰撞检测(rigid-body collide test)。通过实时运行VR场景,查找出对象之间的碰撞错误,并对装配线布局进行调整。

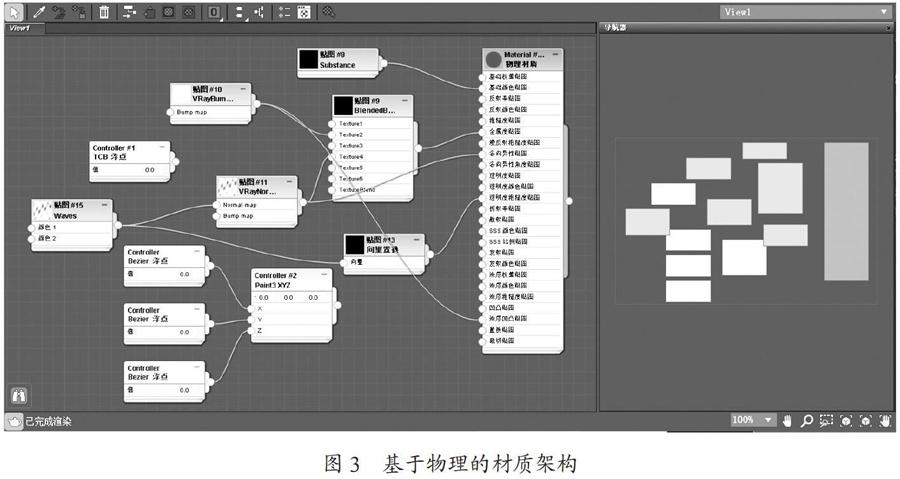

整个岛式装配线的三维场景数据量巨大,约包含了30个独立装配岛、4条不同车型的装配流程、20辆待装配白车身及近百辆沿运行图行驶的AGV物流车和各种装配组件。三维场景的建模依据UG三维数字模型制作,细节精度较高,均采用基于物理的真实材质,如图3所示,整个装配线场景约含2 450万多边形面。场景按设定动画运行时,若按照三维模型实际的多边形拓扑结构计算碰撞边界,其瞬时运算数据量会导致计算机资源耗尽而崩溃。解决的办法是为各参与碰撞计算的模型设置代理碰撞盒(collider agent),对原对象造型进行简化概括,生成造型近似但多边形面数大为下降的几何体,作为碰撞盒代理。

在虚拟仿真场景运行时,首先设置代理碰撞盒与实体对象的父子连接关系,确保两者的运动绑定关系;然后,将各物体的碰撞盒代理对象加入刚体碰撞检测系统,通过这样的代理技术,保证了复杂三维场景实时刚体碰撞检测的流畅性和有效性。

2.4 实现跟踪

汽车装配线中,存在着几种运动跟踪和捕捉关系:装配岛中固定工位的装配机器人,在AGV入岛/出岛/驻停的时候,全程捕捉并朝向白车身操作方位;装配岛监控屏操作台的工程师,在AGV入岛/出岛的时候,视线跟随AGV及白车身,在AGV驻停装配阶段,工程師则监控悬挂监视屏的动态参数。

在虚拟装配线场景中,上述视觉跟踪关系,是通过look at解算器模块实现的。以机械手为例:机械臂底座的运动约束设置为X/Y/Z轴向的移动和X/Y轴向的旋转锁死,机械臂各段保留绕自身铰链的旋转自由度。对机械臂固定底座上的基座对象设置look at解算器,跟踪的目标设定为白车身。同理,对工程师的头部骨骼设置look at解算器,跟踪对象分别为白车身和悬挂监控屏。当虚拟场景运行时,各部分会全程自动对相应的监控目标进行视觉跟踪,实现自动化运动跟随捕捉。

2.5 反向动力学(机械臂)

岛式装配线的各工位均由机械臂自动完成各项组装工作,如何实现机械臂运动的仿真是关键问题。标准岛、车轮安装、车门安装、风挡/天窗安装等工位的机械臂前段的抓取部分依据装配件构造设计成相应的结构,但主体均采用三段式全自由度机械臂模式。

在VR引擎的动力学模块中,根据运动件之间的状态继承关系,主要分为正向动力学(FK)/反向动力学(IK)等模式。对机械臂而言,尽管动力传递是从基座经各段手臂最终到抓取端,但从运动学角度而言,抓取端的定位是整个系统运动动态的输入参数,由此驱动并推演出机械臂各段的运动轨迹,所以要用IK模式进行设置。

基于上述分析,在仿真场景中,打开交互式IK解算器,对机械臂的各段进行设置。基于局部坐标系,设置各段机械臂受约束的自由度,保留可旋转自由度;在交互式IK模块中,设置转动关节的可动角度范围,并设置转动跟随自动终结条件,然后拖曳抓取端,测试各段机械臂的运动动态。通过不断调整参数,最终得到优化的机械臂IK设置。

设置完成后,在装配虚拟仿真过程中,用户只需指定零件(比如汽车风挡玻璃、车轮等)的运动轨迹,机械手可按照真实的运动关系作出动态模拟。

2.6 其他动力学组件

由于在整个装配线场景中,大量运动对象之间存在着驱动/被动,跟随/牵引、跟踪、碰撞、力场等物理要素的作用,在创建虚拟装配场景过程中,结合具体情况,综合运用了VR引擎中的滑块约束、转枢约束、HI/HD解算器等多种动力学模块进行物理属性的设置,实现了整个装配线按照真实物理规律运行的目标。

3 案例创作实践及测试

结合上述的设计方案,本研究基于3DS Max三维数字建模+Unity3D虚拟仿真平台,开发了新能源汽车AGV岛式装配线的虚拟仿真系统。仿真平台模拟的定位是对某型新能源汽车的整车装配线进行全面的模拟。装配线采用岛式装配方案,整体规模为并行标准装配流程线4条,可扩充并行装配流程线2条。通过调整装配岛配置,具备同时为同一车系的6种不同型号车型整车装配的能力。

本研究的虚拟仿真系统从3个方面进行方案验证:装配线空间布局方案、AGV物流体系运行图、视觉仿真。其中空间布局在静态场景模式下即可进行测试,场景运行时需要开启刚体碰撞检测;AGV物流体系运行图是在仿真场景动态运行过程中完成测试和问题排查。经上述动力学模塊的设置和检测,测试中排查了5处运行图时空序列中的冲突点,重新调整AGV运行图后,再次测试装配线整体运转实现了正常运转,达到了预期的仿真测试目标。

4 结 论

三维图形技术运用于实时虚拟仿真,可以在工程设计的前期方案论证阶段完成多方面的测试工作。首先,基于三维数字模型的仿真场景,能协助设计师从视觉层面审视设计方案的布局效果和运行状态;其次,通过利用VR引擎中的动力学模拟模块,可以对虚拟场景中对象的运动关系、空间占位关系、碰撞结果、运行路线、时序安排、运动跟踪等要素进行实时模拟,实现真实汽车整车装配线高度还原的情境再现,在前期设计阶段达到最大限度的方案可感知性。

参考文献:

[1] 黄楚峰.MR混合现实技术在汽车设计中的应用研究 [J].艺术科技,2019,32(7):97-98.

[2] 倪攀,孟海龙.石油工程生产事故应急实训虚拟仿真系统开发研究 [J].现代信息科技,2019,3(15):97-98+101.

[3] 胥程飞.用户体验和交互设计在工业设计中的应用 [J].包装工程,2019,40(12):294-297.

[4] 赵阳,姜兆亮,马嵩华,等.汽车三维在线展示与虚拟试驾系统研究 [J].包装工程,2018,39(18):124-128.

[5] 陈清奎,李昊,魏鑫鑫,等.汽车检测线虚拟仿真实验教学系统设计研究 [J].电脑知识与技术,2019,15(34):76-77+96.

[6] 高健权,方新国.产品制造工艺虚拟仿真教学平台的研究 [J].设计,2019,32(11):80-82.

[7] 刘东,屈旋,刘文博,等.虚拟装配仿真技术在运载器装配中的应用 [J].工程建设与设计,2018(24):261-263.

作者简介:谢江甜(1998-),女,汉族,河南洛阳人,本科,研究方向:计算机三维高级图形设计;巫滨(1978-),男,汉族,江苏常州人,博士,副教授,研究方向:真实感计算机图形绘制、可视化虚拟仿真设计;张思琪(1997-),女,汉族,河南洛阳人,本科,研究方向:交互式三维仿真设计。