CFB锅炉的一次水冷壁泄露分析

2020-07-25马伯洲

马伯洲

安徽省淮南市凤台县顾桥电厂,中国·安徽 淮南 232000

循环流化床锅炉水冷壁泄露一直是威胁安全运行的重要问题,其中很大一部分是磨损原因。但除磨损外,其他几方面原因也会造成水冷壁泄露事故,如超温、应力、焊接质量等问题。论文通过对某次泄露事故的分析,提出了关于水冷壁泄露的思考。

泄露;应力;变形

1 引言

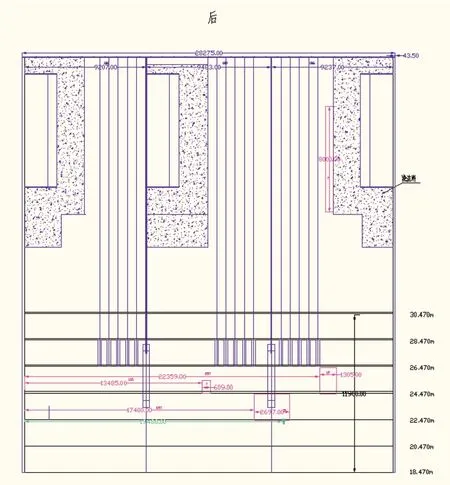

某厂1 号机组锅炉型号是东方锅炉厂有限公司DG1100-17.4/Ⅱ2 型锅炉,为亚临界、一次中间再热、单汽包自然循环、单炉膛、平衡通风、汽冷式旋风分离器、露天布置的循环流化床锅炉,蒸发量1100t/h,过热蒸汽蒸汽压力17.4MPa,过热蒸汽温度541℃,于2011年7月投运。锅炉简图如图1所示,锅炉主要尺寸如图2所示。

图1 锅炉简图

图2 锅炉主要尺寸

锅炉水冷壁材质为SA-210C,规格为Φ57×6.5,前后墙各325 根,左右墙各96 根。高温再热器、高温过热器、中温过热器共18 片,均匀分布在前墙,水冷蒸发屏两片分布在炉后水冷壁,将锅炉分为三个区,后期扩容改造在炉后每区水冷壁增加共15 片小蒸发屏。由于运行期间出现过干烧,1号锅炉水冷壁存在大范围变形现象,该锅炉于2018年12月22日发生后墙水冷壁泄露。

2 情况描述

泄漏位置为锅炉后墙水冷壁左至右数第227、228、229根管道向火面,标高在22.5m 左右,即第二道防磨梁位置,卫燃带上方4m 处。上次停机检修换管区域为锅炉后墙水冷壁左至右数第201 根至231 根管道,包含泄露管道。

图3 泄露图

其中,泄露位置为新老管道焊缝下部旧管上,即上个检修周期更换管道的新老管道对接处[1]。

图4 泄露管图

图5 泄露位置

图6 泄露位置简图

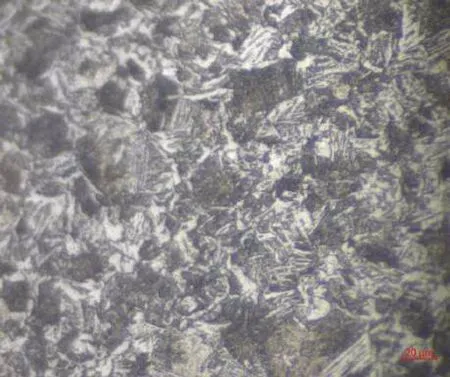

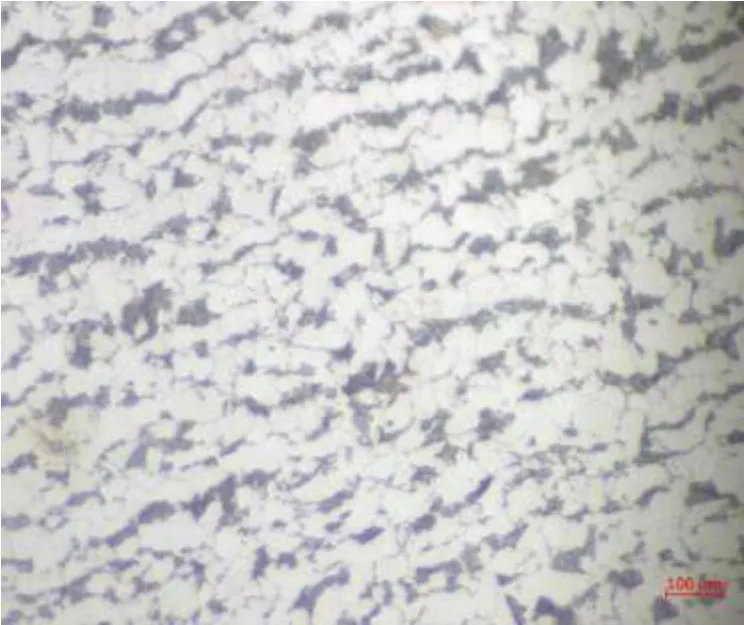

后将泄露管段送检测机构进行化验,结论为:根据金相组织分析,整体焊缝下部及热影响区域组织粗大,热影响区域有脆硬性魏氏组织产生,焊接过程中热输入过大导致。焊缝中上部及热影响区域组织硬度正常,无明显缺陷。爆口处泄露顺序根据金相组织分析应为从焊缝下部及热影响区域处脆硬组织开裂并延伸至上部,最终断裂泄漏。

图7 焊缝下部组织 500x

图8 热影响区过热段 500x

由此,最终结论为焊接过程中产生的无法辨识缺陷与存在应力长期共生,共同作用下产生了裂缝,最终导致泄漏。

对于此结论,一方面“无法辨识缺陷”表述含糊,另一方面仍存在大量疑点得不到解释。

3 事件追溯

在泄露前的上一个一次停炉检修期间,于2018年9月份对该位置30 只管道进行了更换,管道更换后进行水压试验,发生换管区域边缘管道泄露事故,即第31 根管道鳍片与管道结合处发生泄漏。情况如下。

2018年9月26日08:30 分#1 炉压力升至1Mpa,检查发现#1 炉后墙水冷壁右侧二次风箱上方700mm 位置发生泄漏。泄漏点为新更换管道与原管道结合处老管道发生裂纹,沿圆周方向破裂,长度约15~20mm[2]。

图9 水压泄露图

送检前,将拆除管段进行了着色处理,在同管道上共出现四处同类型裂纹。

图10 着色后出现的其他裂纹

图11 水压泄露位置图示

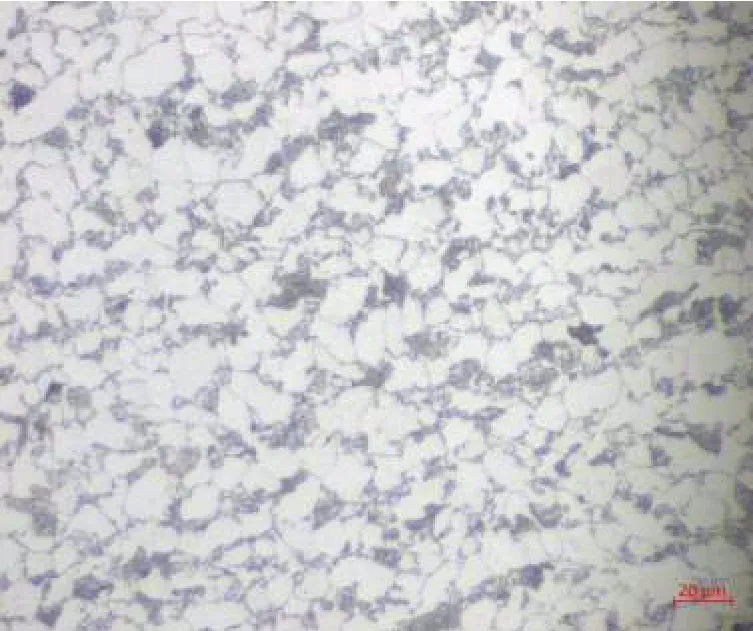

送检测单位进行化验,结论为,送检水冷壁管内壁由小孔腐蚀现象,老化2.5~3级,金相组织正常,小孔腐蚀情况轻微,无其他异常。

图12 500×(1 号样)

图13 500×(2 号样)

可见,虽然管道存在轻微老化和腐蚀现象,但仍能够满足使用条件。故最终定性为,焊接鳍片过程中线输入过大,导致泄露。

之所以进行追溯,由于9月份水压泄露和12月份泄露所发生位置均在同一区域,即后墙二次风箱上方,两处相隔仅2 根管道,时间跨度仅3 个月左右。最终定性均与焊接质量有关,由于焊接质量不高引发的泄露[3]。

图14 两次缺陷位置对比

4 问题分析

4.1 存在疑点

(1)两次泄露位置极其接近,且时间跨度仅3 个月左右,这之间并非巧合,应存在一定联系。

(2)若为焊接质量问题,鳍片与对接焊口并非同一焊工施工,且焊接对口或鳍片的焊工也并非只进行了该位置的焊接,而是同时进行了大量其他位置的焊接,但其他施工位置未发生此类问题。

(3)泄露后,对泄露焊口焊接后探伤的底片即报告进行了检查,焊口评价报告为一级,焊缝成型优良。

(4)在实际的焊接过程中,焊缝材质在微观上很难达到母材标准,难以得到优秀的金属组织。

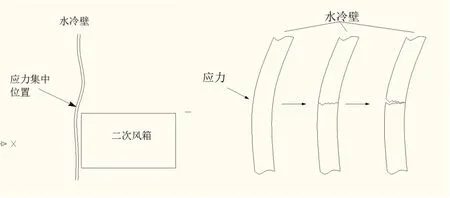

(5)锅炉存在严重变形现象,该处位于二次风箱上方,水冷壁与风向相互干涉,存在巨大应力,该处水冷壁变形尤为严重。在切割过程中,管道切除后管道发生明显弯曲。

图15 该位置水冷壁变形情况

4.2 问题排查

针对以上疑点,怀疑泄露主因应为应力并开展了如下工作。

(1)将该位置焊口进行了重新射线探伤。2019年2月份机组停运后,对该部位焊缝进行了重新进行了射线探伤,探伤结果具有明显的规律性,该部位焊口(即风箱上侧焊缝)缺陷率极高,共8 只焊口需返工,其中左至右第225 只管口存在明显裂纹,另有其他管道存在疑似裂纹及其他缺陷。同时查找和对比原始底片和报告,焊缝均为合格焊口,未发现该类缺陷。

图16 裂纹位置对比

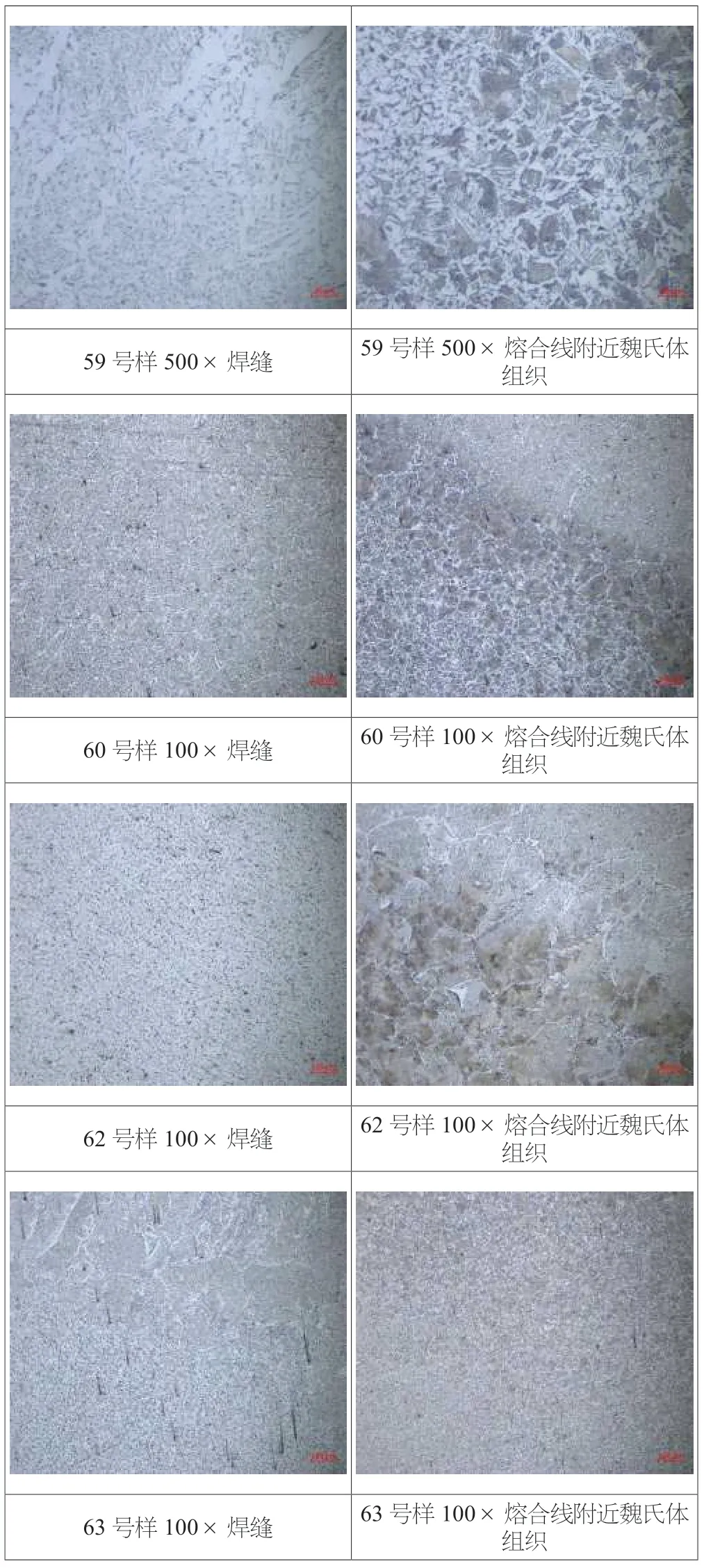

(2)将裂纹管道进行了取样和重新编号、另外取1 只疑似裂纹和3 只无裂纹焊口送检测单位进行化验,与以往送检不同,本次送检打乱编号且事先不告知检测单位缺陷管编号。化验结论如下:

①送检水冷壁管熔合线热影响区出现过热组织魏氏体组织。

②魏氏体是指在焊接的过热区内,由于奥氏体晶粒长的分成粗大,这种粗大的奥氏体在较快的冷却速度下会形成的一种特殊的过热组织。

③魏氏体组织的出现使得焊缝的力学性能下降,尤其是冲击韧性下降。应尽量防止焊接过程中产生魏氏体组织。

图17 化验结果图

可见,焊口合格与否,化验结论是否一致,对接焊口无论好坏与否在微观上均存在组织粗大、魏氏体等问题[4]。

(3)怀疑泄露主因应为该部位应力造成,故将该区域所有管道进行了再次更换,同时为了释放应力,将更换管道延长至5.5m(原换管段2m)。

图18 换管长度延长图

5 结论确定

(1)焊接过程本身即小型的冶金过程,即在焊接过程中,随着温度的变化,焊缝区要发生熔化、化学反应、凝固及固态相变一系列过程。热影响区则会发生组织变化。由于焊接的特殊性,焊接过程中热场分布极不均匀,焊件的温度分布也不均匀。因此,与其他成型方式能够得到规则的金相组织不同,在焊接过程中,焊缝形成的同时不可避免的形成了组织和性能极不均匀的焊接热影响区,使得一些部位的组织和性能变得很差(如过热区),该过程可以控制但无法避免[5]。

(2)所有缺陷位置均具有明显的特征性。2019年2月份对焊口进行再次探伤时发现缺陷口8 只,所有缺陷全部出现在在炉右侧风箱上方焊口内侧弧顶处偏向老管位置。由于老管存在一定程度老化,在焊接作用下对接口熔池偏向老管侧已形成强度最薄弱点,但在正常情况下,该问题无法避免也不会造成泄露缺陷[6]。

(3)水冷壁严重变形,该标高位置变形情况尤为严重,存在巨大内应力。该位置在二次封箱上方,水冷壁变形严重,在焊口位置存在巨大的应力集中现象,导致了缺陷呈现明显的特征性。在巨大应力的作用下,扭矩在水冷壁内侧弧顶处产生巨大拉应力,超过材料的强度极限,导致在该处发生破坏[7]。

图19 水冷壁严重变形

6 结语

由于水冷壁变形与二次风箱相互干涉,在巨大应力集中的作用下导致的从焊口薄弱处出现裂纹最终发生泄露[8]。