S32168不锈钢A132焊条脱渣性问题分析及改进

2020-07-25赵柏祥

赵柏祥

(浙江巨化装备工程集团有限公司,浙江 衢州324004)

在化工设备生产过程中,焊接脱渣性对焊缝质量有重要作用,粘渣现象容易造成焊缝夹杂、成型不好等缺陷,降低了生产效率,增加了工作周期和劳动成本[1]。不锈钢设备在化工领域中应用广泛。S32168 不锈钢在不同含量、不同温度的有机酸和无机酸中,尤其是在氧化性介质中具有良好的耐磨蚀性能,用于制造耐磨酸容器和耐磨设备的衬里、输送管道。S32168不锈钢是Ni-Cr-Ti型奥氏体不锈钢,其性能与304非常相似,但是由于加入了作为稳定化元素的Ti,因而使其具有了更好的耐晶界腐蚀性及高温强度;相比304不锈钢,使其更有效地控制了碳化铬的形成。

我公司制造的1 台塔设备,主体采用S32168不锈钢钢板,里口采用不锈钢A132 焊条手工焊,外口采用ER321焊丝、HJ107焊剂埋弧自动焊。里口焊接完毕,进行埋弧自动焊后焊缝表面出现大量的粘渣现象。影响了产品质量,增加了打磨时间与生产成本,大幅降低了生产效率。

1 存在问题及分析

1.1 问题现象

在焊接某塔设备时出现了粘渣现象,焊渣坚硬、密实多孔并呈现暗灰色,多呈条状,牢牢附着于焊缝表面,如图1 所示。经打磨后的焊缝表面,焊缝表面不平整并呈暗灰色,仍然有些许焊渣依附于焊缝表面如图2所示。

图1 焊缝粘渣表面Fig 1 Appearance of welding slag at welding place

图2 焊缝打磨后表面Fig 2 The surface of buffed welding seam

1.2 对比焊接实验

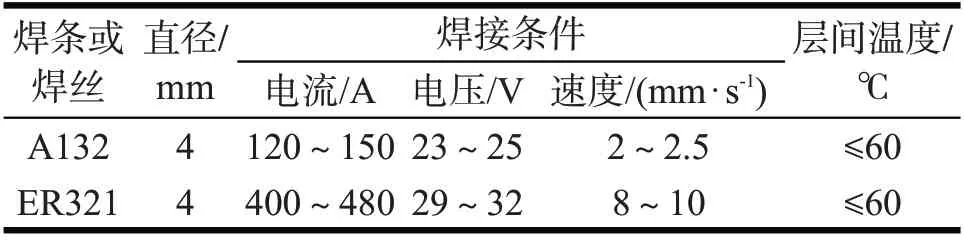

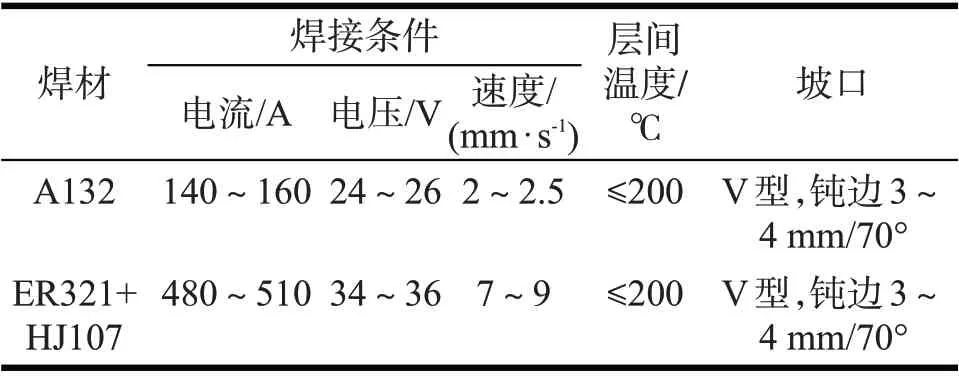

为了有效地找到粘渣问题所在,采用对照法进行焊接对比实验。对照组为全部埋弧焊作;实验组先用A132 焊条打底,再用埋弧焊盖面。焊接控制参数见表1。

表1 对比实验焊接参数Tab1Comparisonof differentweldingexperiments’parameters

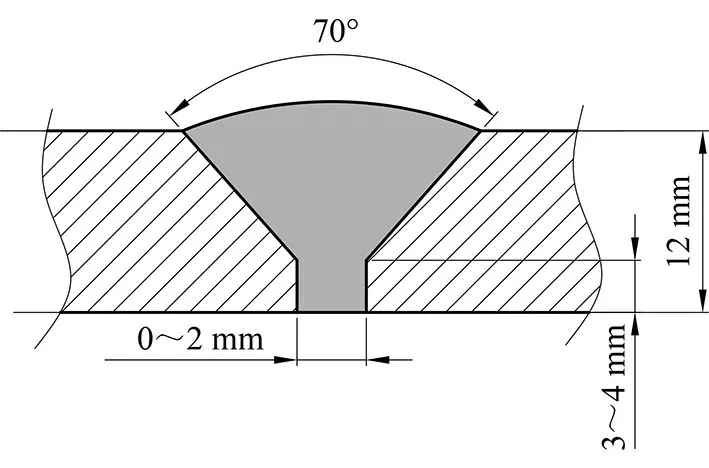

试板长度均为400 mm,板材坡口角度及钝边见图3。

图3 板材坡口角度及钝边Fig 3 Weld Groove angle and truncated edge

对照组S32168 钢板进行全部埋弧自动焊焊接,厚度12mm,焊丝为ER321,焊剂为HJ107(300~350℃烘2 h);实验组对焊接表面进行打磨清理,使其呈金属光泽,确保清理干净,进行埋弧焊焊接。

实验过程遵循2方面原则:1)严格遵循焊接控制程序,焊材现用现取,确保焊材的干燥;2)严格控制层间温度和线能量,焊后均进行空冷降温过程,使温度保持在焊接工艺规范范围内。

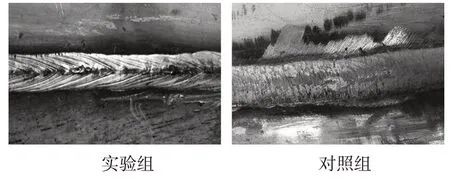

焊后表面成型及脱渣情况如图4。

图4 对比实验焊缝Fig 4 Comparison of different welding conditions

由图4可以看出,全部埋弧自动焊的对照组表面较美观,而采用手工焊打底的实验组则有些许的焊渣,但是相较于(图1)的整体焊缝成型质量好很多,焊渣相对较少。

1.3 原因分析

通过对比实验和相关数据,并结合实际生产过程中所出现脱渣性差的问题进行分析。

1)焊材控制。塔设备制造过程中所使用的焊材没有严格遵循焊接控制程序,焊条没有及时回收,焊材使用管理不当,含有已保温效果失效、变凉、受潮的焊材,不利于脱渣。

2)温度控制。从对比实验来看,实验组的焊接结果仍然有些许的粘渣现象存在,而没有手工焊的对照组焊缝则没有粘渣现象,与表1对照组焊接参数相比,出现脱渣困难的设备(表2),焊道间隙窄,坡口线能量较大,使得焊缝金属层间温度并没有降下来就进行反面进行气刨清根、打磨,随之进行埋弧焊,造成层间温度升高,焊渣受温度影响不易脱落,脱渣效果自然大幅降低。

表2 脱渣困难设备实际焊接参数Tab 2 Welding parameters of devices which is hard to remove slag

3)Nb元素的影响。A132焊条中存在Nb[2]。Nb是一种活泼元素,可以与多种氧化物进行反应,Nb 的加入是更好的对保护焊缝有益的元素,如Ti。Nb 比Ti 活泼,比Ti 易发生氧化,从而更好的保护Ti。一方面Nb 易与金属化合物结合在一起形成化合物;另一方面,Nb 对氧的反应强于Ti 对氧的反应,且易与焊缝中的高价氧化物分解出的氧发生反应,反应的结果使Nb 在焊接冶金过程中部分被烧损,生成一定的NbO 和FeO,使得FeO 的量增加,从而容易产生粘渣。氧化铁在熔渣和金属之间发生强烈的交换生成一层FeO膜,这层氧化物膜牢固地粘在金属表面,渣中存在NbO 等,与硅酸盐形成较稳定尖晶石结构,它们的晶格又搭建在焊缝金属表面上的氧化铁的晶格上,与氧化铁牢固的结合在一起。这样,FeO膜就像粘结剂一样,把熔渣和焊缝金属牢固的粘在一起,使熔渣很难清除。

2 改进措施及效果

针对上述分析,在设备焊接过程采取了以下措施:

1)严格遵循焊接控制程序,加强焊材管理,未用焊条及时进行回收;加强焊材使用过程中的保温管理,保温失效及长时间暴露在空气中受潮的焊材要及时回收处理。在焊接过程中严格遵守随用随取的原则,确保焊材的可用性和时效性。

2)加强温度控制,严格按照焊接工艺参数,控制焊缝焊道间隙、焊接线能量和层间温度,焊后进行空冷降温,尽可能避免焊接过程中不宜于脱渣的化合物的形成。

3)从Nb 元素及其化合物的微观反应上,通过控制线能量与层间温度来降低Nb 元素在焊接冶金过程中对焊缝的不利影响。

4)加强环境因素控制,保持环境清洁,防止铁离子对不锈钢板的污染。采用黑白分离的方式单独堆放不锈钢板,从而控制外界环境因素带来的Fe 影响,通过控制高温减少焊缝中O 的含量,从而减少FeO膜的含量。

采取以上改进措施后,焊缝粘渣现象得到很大改善,见图5。焊缝成型情况大幅提高,脱渣性良好,焊缝合格率达到98%以上,较之前提高了近1倍。焊缝焊后打磨作业周期较改进前缩短一半时间,节省了生产周期和人工成本,效果显著。同时,脱渣效果的提高,使打磨过程中产生的粉尘也随之减少。

图5 实施改进措施后未打磨的焊缝Fig 5 Unpolished welding seam after taking improvement measures

3 结束语

通过对生产过程中焊缝脱渣性差的问题进行对比实验和分析,采取改进措施后,有效地改善了S32168钢材使用A132焊条和ER321+HJ107埋弧自动焊组合焊后造成的脱渣困难现象,从而有效地保证了焊缝的成型与质量。脱渣性提高,提高了焊缝打磨效率,减少了打磨过程中造成的飞溅物与粉尘,从而减少了人工成本。

焊缝合格率的提高,缩短了生产周期,也提高了设备的整体质量。