CN202M车型外后视镜漏水问题产品改进

2020-07-24韦武进伍旭

韦武进 伍旭

摘 要:新宝骏CN202M车型在整车下线淋雨时,出现了部分车型外后视镜处漏水渗入内饰板的问题,极大地影响整车的品质以及下线合格率,针对这一问题,本文通过对这一问题的产生原因进行研究分析,具体阐述如何通过有效性改进措施来解决该车型的外后视镜漏水问题。

关键词:CN202M车型;外后视镜;漏水;问题改进

1 背景概述

MPV作为我公司重要车型,一直是整车销量的中坚力量。在当前汽车行业大环境不景气的市场条件下,CN202M作为新宝骏第一款MPV,在配置,驾驶体验以及实用性等方面均进行全面升级,该车型不仅肩负着开拓商务车市场与建立新宝骏品牌价值的重任,更是肩负着公司升级转型的重要使命,对于我司具有十分重要的战略意义。该车型刚投产时,整车下线淋雨时发现有水渗入门内饰板问题,问题的发生率高达33.9%,远远高于质量目标要求,且该问题极易引发客户抱怨,影响产品口碑、有损公司形象,因此改进该漏水问题,提升产品质量,刻不容缓。

2 漏水问题现场确认

根据现场跟进调查,故障车下线淋雨过程中,水从门内饰板处渗出(图1),部分从扬声器流出,经拆开门内饰板后再过淋雨,发现水直接从外后视镜线束孔位置流出(图2),水流量较大,直接打湿门饰板内部线束,有造成线束短路风险,存在极大的安全隐患。

3 漏水问题原因分析

根据现场返修记录,统计出该车型100台车的漏水故障表现模式和故障比例。其中,外后视镜装配后与钣金离空(表现模式为:外后视镜底座饰盖按压松动)而出现漏水的95台,占95﹪;外后视镜零件装配不到位(零件翻转)而出现漏水的2台,占2﹪;门窗框亮条软胶翻边、与外后视镜匹配离空而出现漏水的2台,占2﹪,其他不明原因的1台,占1﹪。

针对漏水故障问题数较多的外后视镜装配后与钣金离空问题,现场手工验证:

(1)将红丹涂在外后视镜密封垫上(图3),按实车装配要求将外后视镜总成零件装配于车门上,拆装后发现大部分钣金并未沾上红丹(图4),验证10套零件,均是一样的状态,手工将1.0mm厚泡棉粘贴于密封垫上,涂红丹均匀粘于对应钣金上(图5),然后将手工改制外后视镜装配实车过淋雨,共计10台车,均未发现有漏水问题;

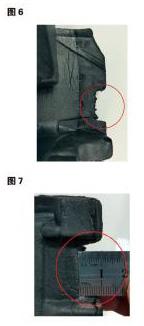

(2)对应外后视镜线束槽位置,在外后视镜密封垫上手工开排水槽(图6、图7),其他零件未作修改,装配实车后过淋雨,共计10台车,均未发现有漏水问题。

通过对100台车故障表现模式进行分析,以及现场手工验证后,可确认外后视镜漏水故障的主要症结有两点:一是外后视镜装配后密封不足,与钣金离空,导致进水;二是外后视镜密封垫上缺少排水孔,积水过多时,水通过线束孔往车内流(图8)。

4 要因确认

以上只是找到了漏水的问题所在,并未找到产生问题的根本原因,因此结合故障模式分析后决定从如下方面入手,找寻问题根本原因所在(图9):

根据以上内容逐条跟踪确认:

(1)外后视镜供应商生产现场以及总装生产现场确认,员工均按照生产工艺要求装配,员工操作无问题,可排除;

(2)密封垫为发泡,通过称重确认,设计重量为17g,抽取20件检测,发现检测的样本零件重量差异大(图10),可判定为发泡填充不均匀,确认是要因;

(3)镜座饰盖,铝合金镜座等零件上检具,上整车检具,20套零件,尺寸均合格,可排除;

(4)对门钣金与外后视镜匹配安装点、安装面进行扫白光确认,通过质量部对门钣金与外后视镜匹配安装点、安装面进行扫白光录入数据分析,确认钣金往车内偏差约0.5~0.8mm,20台车数据均为此状态,确认是要因;

(5)外后视镜安装设计强度,CAE计算外后视镜零件匹配门钣金模态达到59.75Hz,远大于50Hz要求,可排除;

(6)检查设计数据,发现外后视镜密封垫与钣金设计时离空1mm,确认是要因;

通过对以上因素的分析调查可以确认,外后视镜漏水原因主要为:

(1)密封垫发泡不充分,零件尺寸偏差;

(2)钣金外后视镜安装面尺寸偏差;

(3)密封垫数据设计偏差。

除以上三点确认为要因之外,本次研究暂时没有发现本文涉及的其他原因对于该车型外后视镜漏水现象有显著影响。

5 方案措施

对于主要因素的分析可以发现,造成漏水的主要原因可以分为两类:一类是密封垫密封不足的问题,另一类是钣金尺寸的问题。

为提升质量要求,制定方案将从两方面入手,一是杜绝水漏入外后视镜,二是即使有水漏入外后视镜,也要保证水能及时排出,而不能渗入内饰板,因此针对密封垫的问题,采用的策略为:(1)针对密封垫发泡不均匀问题,要求供应商锁定工艺要求,并增加检具,安排质检人员按质量检验要求执行首末检以及定期巡检,一旦发现质量不合格问题,立即上报并整改;(2)密封垫整体加厚1.0mm,并在周圈增加1.2mm×1.0mm的双筋条(筋条间距2.0mm),双筋条与钣金过盈量1.0mm;(3)在外后视镜线束对应密封垫位置,增开20mm×10mm的排水槽,将进入外后视镜的水排出,避免水渗入内饰板,详细方案见(图11):

对于钣金尺寸不合格问题,由于钣金有一定尺寸公差要求,精度难以控制到±0.5mm,因此钣金不作调整,要求质量部控制板金在尺寸公差要求内:±1.0mm,结合以上两点,由于钣金尺寸的调整有一定技术难度,综合考虑到实施方案的有效性、可实施性、稳定性以及经济性的因素,本次解决外后视镜漏水问题的最终采取的策略是僅针对外后视镜密封垫的调整。

5.1 模具修改

主要工作是要更改密封垫模具,具体的改进方法是:密封垫整体加厚1mm,并在周圈增加1.2mm×1.0mm的双筋条,之后在外后视镜线束对应泡棉位置,增开20mm×10mm的排水槽;在密封垫模具更改完成之后,现场开始进行试验,10套零件涂红丹与车门匹配,钣金上红丹涂印明显,可确认密封面紧贴钣金,确认密封垫修模后尺寸良好,试验验证有效;最后是生产现场验证,随机抽取10套修改后零件,装配于故障车上,淋雨8分钟(正常过线淋雨时间为1分30秒),均未发现有漏水问题;同时安排供应商临时生产200套修模后新零件,按整车上线模式进行小批量装车验证,质量部实车做标记跟踪,共计200台车,过淋雨后并无漏水问题,确认更改措施有效。

5.2 方案的效果跟踪

零件修模各项措施完成,旧物料断点后连续8周的时间内,对外后视镜漏水问题跟踪统计,均未发现该类漏水问题,跟踪结果表明,实施的方案有效,漏水问题圆满解决。

6 效益分析

外后视镜漏水问题的成功解决对于该车型在市场上的竞争以及本企业的发展都具有一定的效益。

6.1 无形效益

首先,外后视镜漏水问题解决提高产品设计质量,为后续设计提供设计经验,避免问题再次发生;同时,也避免存在漏水风险的外后视镜流入市场,避免给客户造成困扰,维护公司的形象以及口碑;

6.2 经济效益

每台故障车专业返修人员需要至少30分钟,每年该车型销量按10万台计算,根据节约效益换算标准计算中得出人工成本: 25.85元/人/小时,综合得出:问题解决后可以减少返修人工成本约25万元;减少返修时报废的零件(门内饰板、外后视镜)成本约30万元;而此次问题解决方案中,一次性投入的修模费用共计1万元;综上分析,所获的经济效益大约为54万元。

7 总结

通过一系列的措施,解决外后视镜漏水问题,减少门内饰板和外后视镜零件的返修报废,减少员工的返修工作量,提高工作效率、经济效益,提升了产品质量,维护了“为客户创造价值”的宗旨;该案例可为后续新车型开发提供经验。

参考文献:

[1]扶建辉,陆国栋.基于体素的汽车装配体漏水缝隙识别与可视化[J].浙江大学学报,2020(02):357-364.

[2]冯博,李国峰,谭纯岩.汽车车门漏水问题分析[J].汽车实用技术,2019(03):41-43.