几种典型车身结构的涂装排气方案

2020-07-24孙中政李亚谢喜斌赵治沂许素婷

孙中政 李亚 谢喜斌 赵治沂 许素婷

摘 要:本文阐述了车身设计时几种典型的车身结构对涂装电泳防腐的影响,通过对比实车验证效果,提出涂装过程“气袋”问题可行、有效的解决方案。

关键词:电泳防腐;车身结构;电泳排气方案

1 前言

汽车行业阴极电泳防腐工艺已逐步趋向成熟。耐腐蚀性涂料附着在车身上,避免了车身钣金与外界环境直接接触,防止钣金零件锈蚀,延长了汽车的使用寿命;良好的车身结构,可以使防腐涂料均匀有效的覆盖在车身上;先进的涂装技术则是充分发挥涂料性能、弥补车身结构缺陷必不可少的一环。因此,电泳材料、电泳涂装技术以及车身结构三者相辅相成,共同决定汽车防腐能力。

电泳涂料在车身上的涂覆面积直接影响汽车的防腐性能,涂料本身泳透率的逐步提高,先进的电泳涂装设备(如全旋反向输送机,即Rodip,可实现车身在槽液内360°旋转)以及通透的车身结构都可以使耐腐蚀涂料更加全面的浸润车身,提升车身的耐腐蚀性能。

但是电泳涂装“气袋”这一比较常见的缺陷(如图1),明显影响整车的使用寿命,其发生区域一般较隐蔽、频次一般大批量发生、工艺优化效果不明显、解决周期较长。因此,在当前通过式或连续式的电泳通过形式下,一般在设计阶段通过优化车身的设计结构,来规避大部分的气袋(如最高点开排气孔)。

2 “气袋”的形成原因

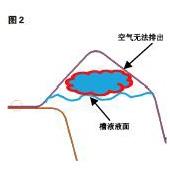

一般的前处理-电泳线为“喷淋+浸渍”的处理方式,前处理-电泳线生产时,车身随吊具以一定角度进入槽液,车身部分凸起结构由于气体无法排出(如图2),导致槽液无法浸润钣金,形成电泳后“气袋”,甚至在涂装过程即形成锈蚀(如图1)。

全旋反向输送机(即Rodip,可实现车身在槽液内360°旋转,工艺性能良好)基本可以解决车身积气的问题,但前期投资高,国内暂未普遍使用。

基于當前普遍使用的前处理通过方式,车身结构的优化则显得至关重要了,在车身设计时,部分典型区域(如:行李箱盖上端、顶盖区域等)容易形成无法排气的结构。本文通过对几个车型拆解时典型区域发生的积气问题进行分析、验证,总结出可行、有效的经验,供各位同行参考。

3 车身典型积气结构及其解决方案

3.1 机舱空气室粘贴VIN码区域

由于VIN码粘贴型面需要,空气室该位置一般设计成凸起且尖角形式(如图3),传统的步进式或通过式入槽方式都无法改变其积气,而实际拆车过程中,也发现确实存在积气锈蚀的问题(如图4)。

对该区域截面分析发现,虽然设计有排气孔,但受冲压工艺冲孔限制,排气孔无法开在最高圆角位置,导致最高点依然存在少量积气,出现电泳不良的问题。理论分析与实际拆车效果表现一致。

解决方案如图6所示,空气室外板上端型面由圆角过渡改为平面过渡,满足冲压工艺冲孔需求,最高点开排气孔即可解决该区域锈蚀的问题。

3.2 后背门上端区域

后背门上端区域和车身造型相关,目前有扰流板全包和扰流板非全包造型。扰流板全包造型,可在背门外板表面开孔(如图7)满足排气要求,后期堵件密封即可。

针对扰流板非全包造型,如图8截面所示,背门内板排气孔受冲压工艺冲孔限制,孔无法开在包边边缘部位,形成结构上的积气“死角”,根据电泳拆解车实际拆解效果,确实存在电泳不良的问题,影响车身防腐寿命,长时间可能存在从内往外锈穿的风险。

解决方案如图9断面所示,内板做出排气凸筋结构,采用涂装焊缝密封胶对该凸筋进行密封(如图10)。

3.3 顶盖外板位置

顶盖外板一般通过减震胶与顶盖弓形梁粘接,而实际生产中经常发现弓形梁与顶盖处于零贴状态,影响了气体的前后贯通排出,导致顶盖外板内表面电泳不良的问题。

上述问题一般可通过以下方案来解决:a、中间位置不布置胶槽,避免气体前后贯通受减震胶阻挡(如图11);b、弓形梁中间位置做凸筋结构(如图12)。但方案b会弱化梁的强度,需CAE及碰撞试验阶段充分验证。

3.4 全景天窗加强板与顶盖贴合位置

全景天窗车型的天窗加强板与顶盖外板在结构胶粘贴后,形成兜气的结构(如图14),车身通过一定角度进入电泳槽液时,气体无法排出,形成电泳不良的问题。如图13实车拆解后图片,已出现锈蚀的问题。

该部位积气可通过在内板开排气缺口进行解决,手工对该部位开排气缺口验证,拆解效果良好。排气缺口尺寸一般依实际情况进行确定。

4 结束语

针对上述几种典型的兜气结构,主要由于车身倾斜入槽时,设计结构上的限制,导致气体无法排出形成“气袋”。因此,在车身设计SE过程中,需充分模拟车身在前处理-电泳过程中的情况,分析出容易积气的部位,可通过开排气筋、排气孔等特征,避免车身出现电泳不良的问题。试制验证阶段,通过实车拆解验证分析,对积气原因进行充分分析,针对性的提出解决方案并及时验证效果予以改正,避免批量问题车辆流入市场,引起客户抱怨。