露天煤矿全流程能耗分析及节能对策研究

2020-07-24赵汝辉

周 游,刘 宇,艾 畅,赵汝辉

(1.煤炭科学技术研究院有限公司安全分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.中国神华哈尔乌素露天煤矿,内蒙古 鄂尔多斯 017000)

露天煤矿在经济性和安全性等方面的优势使得其逐渐成为重要的煤炭开采方式[1],《煤炭产业政策》和《煤矿安全生产十三五规划》均提出要优先发展露天煤矿[2,3]。与传统的井工煤矿相比,关于露天矿能耗的相关研究仍不够全面,特别是细化到设备层面的分析十分匮乏[4,5]。尽管露天煤矿的单位能耗普遍低于井工煤矿,但目前仍有较大的提高空间[6,7]。

随着节能减排问题逐渐得到重视,能源审计工作得到了大规模推广。通过开展能源审计工作,企业能够对自身的能耗情况有更为清晰的认识,对自身的节能潜力有更为系统的分析。能源审计制度起源于19世纪末20世纪初的西方国家,基于企业内部加强内部控制的客观需要而逐渐被构建起来[8-10]。2006年国家能源局颁布了《关于印发千家企业节能行动实施方案的通知》,被普遍认为是我国能源审计的起点;国家发改委下发了《关于印发企业能源审计报告和节能规划审核指南的通知》,这意味着企业能源审计已经成为实施能源战略的一项重要手段[11-13]。本文以内蒙古黑岱沟露天煤矿为例,通过能源审计对节能评估做出有益的探索,建立基于能源审计的露天煤矿节能评估模型,基于实地调研和现场测试对露天煤矿各生产环节的相关设备进行能耗分析,并根据分析结果提出露天矿进一步节能的潜在领域与相关建议,对于丰富能源审计在露天煤矿的应用具有重要意义[14-19]。

1 露天煤矿用能概况

露天煤矿的生产主要分为穿爆、采装、运输、排土四个环节,以目前主要采用的单斗-卡车工艺为例,各环节中主要以机械设备对能源的消耗为主,其生产用能主要包括柴油和电力,其次是少部分汽油。电力消费主要来源于穿爆和采装环节的钻机和电铲;柴油消费主要来源于运输和工务环节的自卸卡车和推土机;汽油消费主要来源于辅助环节的指挥车。露天矿各环节的设备能耗类别见表1。

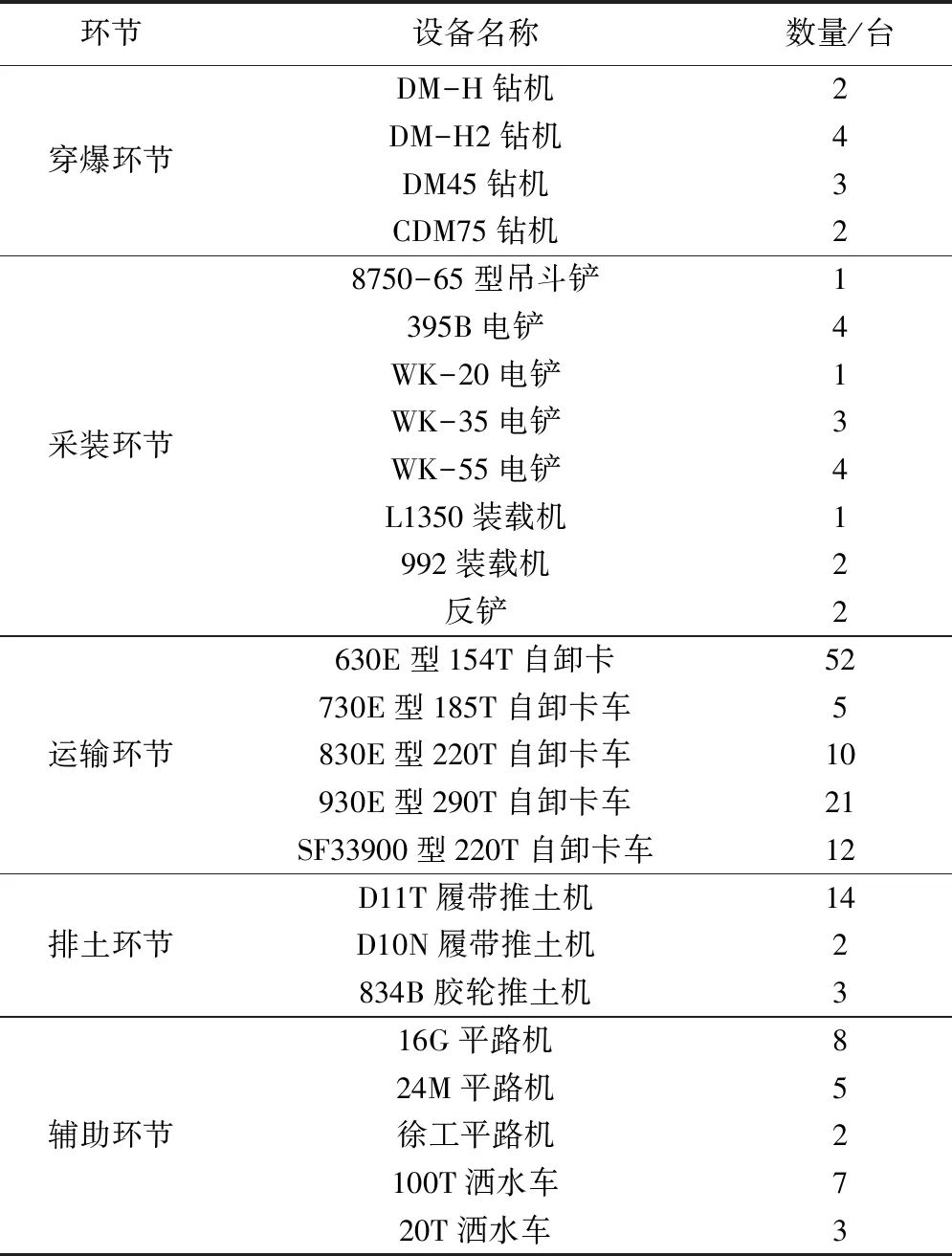

表1 各环节的设备能耗类别

2 能源消费流向能耗分析体系

通过对的能源使用情况进行基础分析和调研,基于《综合能耗计算通则》(GB/T 2589—2008)[21],综合能耗的计算方法见式(1):

式中,E为综合能耗;n为消耗的能源品种数;ei为生产和服务活动中消耗的第i种能源实物量;pi为第i种能源的折算系数,按能量的当量值或能源等价值折算。

通过建立三级能耗指标的方法对各生产环节的能耗水平进行进一步的分析。其中,一级指标为企业层面的综合能耗,即原煤生产综合能耗。二级指标为工序层面的综合能耗,包括穿孔设备综合能耗、剥采设备综合能耗、运输设备柴油单耗、以及辅助设备柴油单耗。三级指标为设备层面的单位能耗,主要体现在露天矿生产中最重要的采掘和运输环节。其中采掘环节的指标主要包括电铲用电单耗,运输环节的指标包括自卸卡车的柴油单耗。

3 露天煤矿全流程能耗分析

3.1 黑岱沟露天煤矿主要耗能设备

穿爆环节包括穿孔和爆破两个过程,运行的主要设备包括DM-H钻机2台、DM-H2钻机4台、DM45钻机3台、CDM75钻机2台。

采装环节包括煤炭的开采及岩石和土的剥离,运行的主要设备包括8750-65型吊斗铲1台、395B电铲4台、WK-20电铲1台、WK-35电铲3台、WK-55电铲4台、L1350装载机1台、992装载机2台、反铲2台。

运输环节作为露天开采的重要环节之一,承担了煤、岩、土的主体运输任务,黑岱沟露天煤矿主要采用卡车运输,运输设备包括630E型154T自卸卡车52台、730E型185T自卸卡车5台、830E型220T自卸卡车10台、930E型290T自卸卡车21台、SF33900型220T自卸卡车12台。

排土环节主要运输设备包括D11T履带推土机14台、D10N履带推土机2台、834B胶轮推土机3台等。

辅助环节涵盖煤炭开采的其它辅助生产活动,运行的主要运输设备包括16G平路机8台、24M平路机5台、徐工平路机2台、100T洒水车7台、20T洒水车3台等。其它设备包括压路机、清洗车、清障车、履带搬运车、指挥调度车等。黑岱沟露天煤矿的设备清单见表2。

3.2 能耗计算及能源流向分析

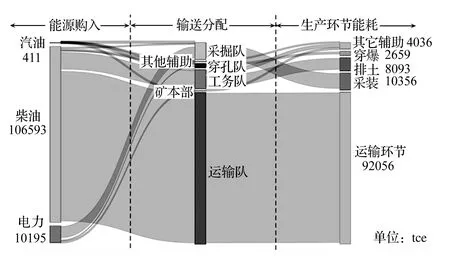

基于《综合能耗计算通则》(GB/T 2589—2008),计算出其黑岱沟露天煤矿年度总能耗为117198.9tce。其中电力8295.3万kW·h,折标准煤10194.9t;汽油279.5t,折标准煤411.3t;柴油73154.0t,折标准煤106592.7t。为了更清晰的反映出能源在购入、输送分配和终端消耗之间的流向,运用桑基图绘制了黑岱沟露天煤矿的能源流向如图1所示。桑基图中延伸的分支的宽度对应数据流量的大小,始末端的分支宽度总和相等,即所有主支宽度的综合应与所有分出去的分支宽度的总和相等,以保持能量的平衡。

表2 黑岱沟露天煤矿主要设备清单

图1 能源流向

从能源的流向来看,柴油是露天矿生产中最主要的能耗品种,其中86.3%的柴油用于运输环节,11.0%的柴油被用于排土及其他辅助环节。约79.8%的电力被用于采装环节,18.9%的电力被用于穿爆环节。汽油的使用量相对较少,仅占总能耗的0.35%,各生产环节均有少量的汽油消耗。

综合各种能源按当量值折标准煤量计算,在露天矿的各生产环节中,运输环节的能耗量最大,2017年共计消耗92055.7tce,占总能耗的比例高达78.5%,其中绝大部分来自于柴油。采装环节的总能耗量为10356.4tce,其中78.5%来源于电力、20.9%来源于柴油。穿爆环节的总能耗量为2658.5tce,其中72.5%来源于电力、26%来源于柴油。排土及其它各类辅助环节的总能耗为12128.4tce,其中97%来源于柴油,汽油及电力的占比仅为1.9%和1.1%。

通过对露天煤矿统计数据进行整理分析,计算2017年的各类指标数值,见表3。

表3 能耗指标汇总表

表3中的能耗指标有助于了解企业各个生产环节以及技术层面的详细能源使用情况。分解看来,得到以下结论:

1)运输环节中自卸卡车的柴油消费是露天矿生产过程中最主要的耗能环节,各种类型的卡车均呈现一个规律,即设备的年运输量越高,其年均柴油单耗越低。

2)采掘过程中挖掘机的能源消费是露天矿生产中另一个较为主要的耗能环节,L1350装载机具有明显的节能优势。

3)电铲并未配备独立电表,在生产过程中就近选择电站进行充电,因此无法通过坑下电站的电表数据进行评估,因此在进行电铲能耗优化模型与实测分析。

4 电铲能耗优化模型与实测分析

4.1 电铲能耗优化模型及统计测算

由于上述电铲并未配备独立电表,在生产过程中就近选择电站进行充电,因此无法通过坑下电站的电表数据进行评估,依据各设备历史采剥量及电铲总电耗数据通过运筹学优化方法对各型号电铲的电耗进行了测算。

采用电铲的季度电耗及采剥量数据建立数学方程,通过最小二乘优化方法来匹配测算电耗与实际电耗,同时也考虑了各类型电铲在理论单耗方面的差异。具体的测算公式如下:

上述优化模型的目标函数为最小化总残差平方和(Z),ε代表各季度模型拟合的残差。约束条件包括:①各季度的电耗平衡方程,确保各类电铲的能耗之和等于总能耗,其中,A=[ai,j]4×4为采剥系数矩阵,代表各季度各类电铲的采剥量;xi为决策变量,代表各类电铲的单耗;Ei代表各季度的电铲总电耗;②残差和约束方程,即各季度的测算残差之和为零,保证各类电铲的年总能耗与电表记录数据一致;③理论值约束方程,保证各类电铲的单耗值大于其理论值Pi。模型通过专业优化软件GAMS进行求解,结果见表4。

表4 各型号电铲单耗测算值与技术参数

395B、PH2800和WK-20、WK-35、WK-55型号的电铲单耗测算值分别为0.4599、0.5188、0.4382、0.3698kWh/m3。由于PH2800和WK-20型号相近,因此在计算中将其视为同一型号。各类型电铲的单耗随着铲斗容积的增加而降低,且与理论单耗存在一定的差距。

4.2 电铲能耗实测分析

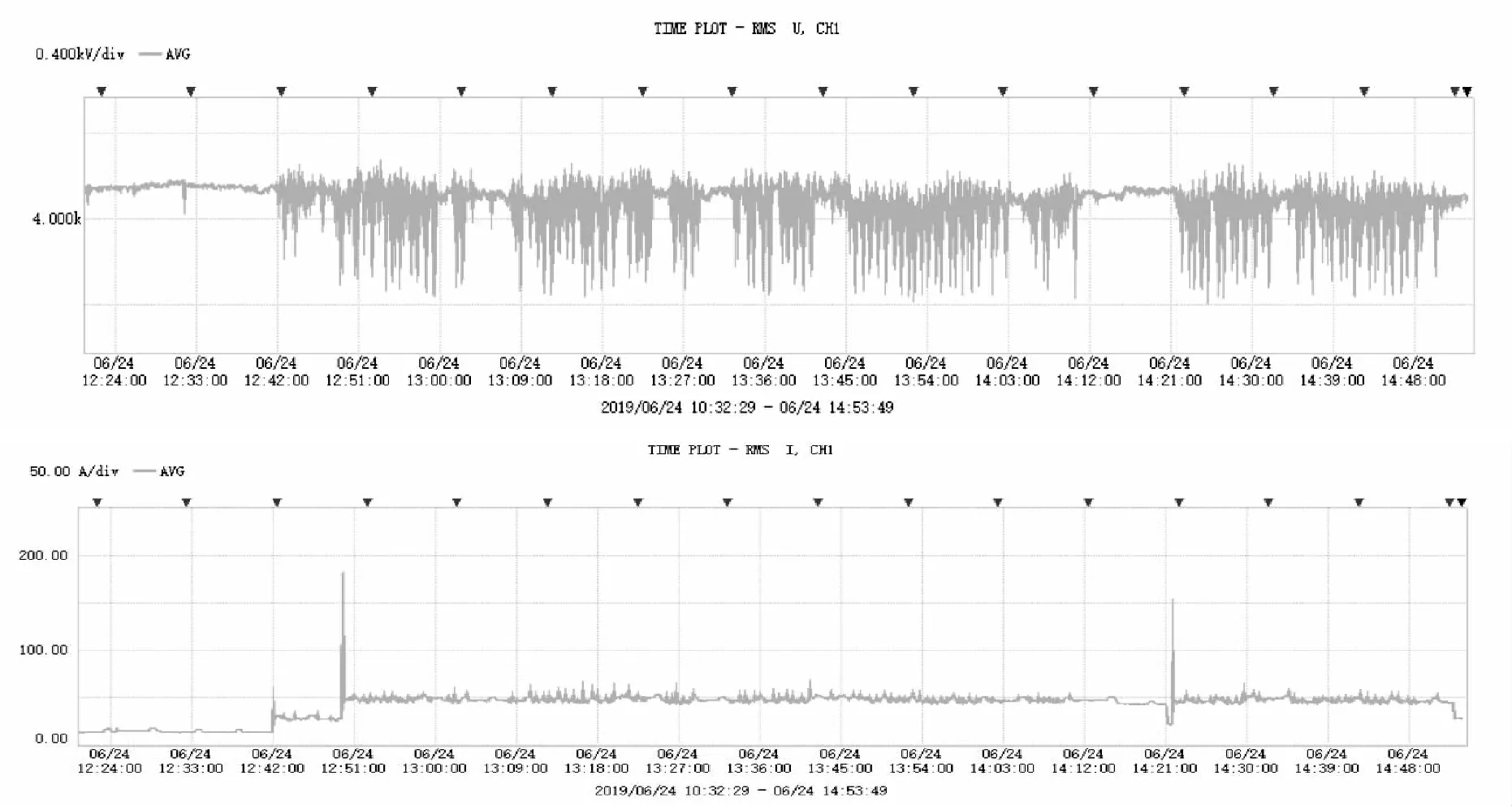

在现场统计数据基础上,通过外装电表方法,分别对WK-55、WK-35、WK-20、395B电铲作实测分析,矿用电铲均设置互感器变比分别为CT:400/5、PT:6000/100,本次测试在电铲采掘工作前完成设备安装。以WK-55为例的电压、电流、功率波形图如图2所示。

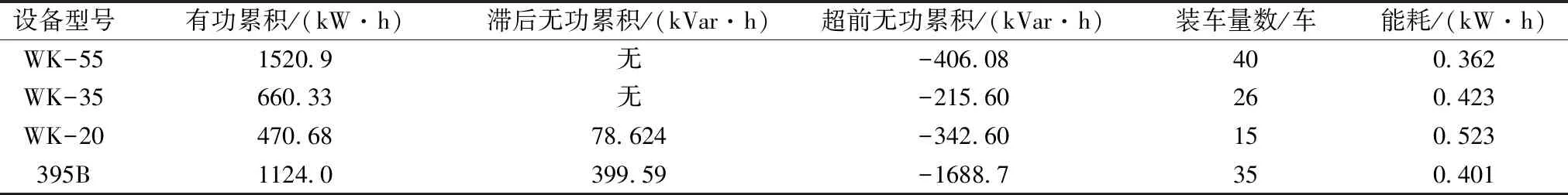

依据测试期间的电压电流及功率波形可看出,电铲在作业时部分时间处于待机或在推卸石块和煤炭状态,此部分能耗导致电铲整体能耗有所变化,几种型号电铲实测能耗见表5。

由于工况复杂,设备工作条件存在较大区别,电铲的单耗测算值与实测值存在一定的偏差,但测算的年平均单耗与现场实测值之间基本吻合。

由此可见,建立的电铲能耗优化模型基本能够真实反映露天矿生产现场的电铲能耗情况,对于没有对电铲配备独立电表的露天煤矿,在没有条件进行实测的情况下,可以使用建立的电铲能耗优化模型来模拟计算电铲能耗。同理,其他用电设备也可以用此模型进行估算,这对于露天煤矿摸清用电设备能耗有积极意义。

5 节能对策

5.1 建立能源监测体系

露天矿的能源监测控制管理系统普遍较为匮乏。从国际经验来看,露天矿能源监测控制管理系统在节能降耗方面所起的作用越来越引起人们的重视。通过系统分析研究,可及时掌握露天矿生产过程中各环节、各系统能源结构、能源转换、输送及利用过程用能效率,找出高耗能环节及系统存在的问题并加以改造,其效果要好于事后进行能耗诊断。

图2 WK-55电铲相电压、相电流趋势图

表5 电铲实测能耗数据表

其次,大型能耗设备是露天矿能耗的主要组成部分,对其进行单独能耗计量可以明确能耗组成,便于节能措施的制订及节能管理。大型设备包括电铲、吊斗铲、卡车、推土机、钻机等。由于工况和季节等因素,现场测试的结果相对片面,难以反映设备运行一年的平均水平。相比而言,为大型设备安装单独的能耗计量仪器在准确性方面更具优势。

5.2 优化生产环节

降低露天矿综合能耗最首要的途径便是降低自卸卡车的柴油单耗。自卸卡车载重利用系数越大,效率越高,单位能耗越低。830E和SF33900型号的卡车柴油单耗较高,需要对其使用模式和车辆状态进行核查。从2017年的能耗分析结果中也可看出,卡车的年运输量越高,年均柴油单耗越低。据测算,在其它生产不变的情况下,只要运输卡车的柴油单耗相比于2017年水平降低9.1%,即达到0.1454kg/(m3·km),整体的吨原煤生产综合能耗便能达到3.2kgce/t以下。

其次是对采装环节技术的优化。电铲的平均单位能耗为51.5gce/m3,远低于以柴油为燃料的L1350、992G装载机和反铲。采用电力驱动采剥设备可降低能耗,减少本地环境污染。若采装环节的电单耗能够达到47gce/m3的国家一级标准,共可以节约2447.5tce的能源。

此外,尽管穿爆、排土环节的能耗占比较低,但仍不能忽视。可以采用“抓重点”的策略对上述两个环节进行能耗管理,即对能耗占比最高的重点设备进行实时监控,例如DM-H2钻机、D11T型号推土机、100T洒水车等。

6 结 论

1)大型能耗设备是露天矿能耗的主要组成部分,对其进行单机能耗计量可以明确能耗组成,便于节能措施的制订及节能管理。对于电铲等设备没有安装独立电表的煤矿,可以采用能耗优化模型对于电耗进行估算,估算结果对于露天煤矿摸清能耗、制定节能减排政策有积极意义。

2)在露天煤矿的各生产环节中,运输环节的能耗量最大,占总能耗的比例高达78.5%,其中绝大部分来自于柴油。采装环节的总能耗量占比为8.8%,其中78.5%来源于电力,节能潜力较大。

3)优化卡车运输路线、减少卡车等待时间是露天矿节能的最主要方式,且各种类型的卡车,其设备的年运输量越高,年均柴油单耗越低。降低露天矿综合能耗最首要的途径便是降低自卸卡车的柴油单耗。因此,在选择露天煤矿开拓运输方案时应对其能耗进行分析,经综合技术经济比较后确定。新能源矿用卡车具有环保无废气排放、节能效果好,值得在露天矿进行推广。

4)采剥工程设计应把能耗指标作为方案综合技术经济必选的主要因素,大型采掘设备不宜空载行走,需要消耗大量的能源。单斗挖掘机采用双面装车,可减少移动、提高效率。电铲在提升、推压、回转、行走各种运行工况下,存在部分电能消耗,应加强对电铲能耗监测,改善作业不良习惯。