煤矿综采液压支架系统污染研究

2020-07-24王玉超

王玉超

(1.煤炭科学技术研究院有限公司 矿用油品分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

工作面支护是安全高效综采的首要条件,液压支架是综采系统的核心[1]。随着我国煤炭开采技术装备向着安全、高效、集约、智能化发展,对作为关键设备的液压支架系统提出了更高的要求。液压支架的支撑、升降、移动、推移和过载保护等动作都需要借助传动介质来实现能量的传递和转换,其所用的液压传动介质是保证该系统正常运行的关键,因此传动介质亦被称为液压支架的“血液”[2,3]。由于煤矿综采工作面液压支架系统的过滤精度要求非常高,其中高压反冲洗和先导阀过滤器的过滤精度达到 25μm,液压支架系统是否污染对其能否正常运行起直接影响作用,也直接影响着煤矿井下安全生产[4,5]。

由于液压支架系统体积庞大、结构复杂,系统管路总长超过1km,各种接口插头多达4000多个,加上井下工作环境恶劣,导致潜在污染源及污染原因较多。国内有学者对相关系统污染的来源、原因及对策有所报道,但缺乏对具体液压支架系统污染元素和原因进行研究。2019年12月,国神黄玉川矿226上01面液压支架系统高压反冲洗滤网堵塞,无法正常工作,高压反冲洗是系统进液第一道防护墙,若不及时处理会对系统各操作阀造成污染。本文针对国神黄玉川矿226上01面煤矿液压支架系统污染问题,展开了乳化液配液水质、滤芯污染杂质溶解和成分元素分析研究,结合研究结果提出解决污染对策,对煤矿企业排查液压系统污染原因,有效控制污染对液压系统的运行影响具有重要意义。

1 支架系统污染源及絮凝机理分析

1.1 系统自身污染

液压支架设备和零配件金属材料种类多样,生产工艺过程复杂,涉及金属材质的磨、抛、钻、铣、电镀、喷涂等操作步骤,生产制作过程中不可避免地会在系统内部残留下切屑、毛刺、涂料、磨料、焊渣和锈片等固体硬物存留在设备中[6]。系统中长达数百米橡胶塑料材质的各类胶管、密封圈等配件,由于生产和使用厂家管控要求等级不同会存留软质胶粒。金属接触面之间涂抹的黄油和过滤系统的纤维颗粒也会污染系统。另外,由于系统对各组成部分清洁度要求不同,系统组装后,会导致整体清洁度低于关键元件要求,造成在系统配置初始的内部污染。

1.2 工作现场环境

液压支架系统处于条件恶劣的采煤工作现场。现场工作环境悬浮大量煤粉和灰尘,支架立柱、千斤顶由于工作时升降和推移过程中,活塞杆直接裸露在外和环境中的煤粉和灰尘相接触,尽管在导向套上装有防尘圈及密封件等元件,但也难免将细小的煤灰、污物带入液压系统[7]。乳化液液箱密封不严,容易引入固体颗粒和煤粉等杂质,以及相关配件、管路存放不规范,而更换时未进行清洁处理,造成杂质直接混入液压系统,产生污染。

1.3 配液水质

我国多数矿区用水紧缺,液压系统配液用水多为煤矿采出水或生活污水经过简单处理后的中水,而配液体系中水的质量占比高达95%以上,因此配液用水在极大程度上影响着系统清洁质量。多数矿井水和矿区生活污水中其含有大量煤粉、煤尘、泥粒等悬浮物,如处理不完全,就会直接进入液压系统,造成了操作阀的大面积堵塞,致使系统长时间无法正常生产;水中氯离子含量过高,会降低乳化液防锈防腐蚀性能,造成支架缸体锈蚀,损害支架,而滋生的铁锈杂质会作为机械杂质进一步损害液压系统;水中钙镁离子过高,会造成乳化液迅速分层,析出大量不溶于水的油皂杂质。

1.4 系统运行过程产生

煤矿井下液压支护系统处在一个大量粉尘、噪音、水汽和有害气体充斥的环境内,在重载、振动、冲击、摩擦、大流量、润滑不良的恶劣工况条件下高强度、长时间的工作,管路系统及各元件容易过劳而出现各种故障。管路中的胶管和密封圈由聚氨酯、天然橡胶、丁腈橡胶、聚四氟乙烯和氟橡胶等多种材料制成,由于传动介质的高压冲刷造成磨损,产生胶沫污染系统[8]。系统内循环的污染物能为细菌繁殖提供载体,一定条件下就会在系统和管路中孳生细菌,产生粘稠物附着堵塞过滤器,并使乳化液腐败变酸腐蚀支架系统。支架安装调试期间使用的不合格油液残留在系统中发霉变臭,甚至引起细菌孳生而给系统带来巨大的危害;金属接触面之间涂抹的黄油在一定条件下也能变质污染液压系统。

1.5 污染物危害及絮凝机理

系统污染物增多初期会出现过滤器组件、阀芯、先导阀等元件经常堵塞,导致频发拆卸、清洗,影响生产效率;长期会造成缸筒内表面的拉伤、缩短液压支架系统使用寿命;严重污染而造成系统堵塞严重时,还会导致系统爆管,影响安全生产[9,10]。液压系统污染物颗粒服从韦布尔分布,新油液中所含颗粒尺寸多小于10μm。污染颗粒之间存在复杂的物理、化学和生物作用,随着液压支架系统运行,颗粒之间发生聚集和絮凝,形成尺寸较大的絮团,是导致系统堵塞的关键[11]。由于液压支架系统中污染颗粒成分复杂,目前其污染颗粒絮凝研究较少,其聚散行为可以用胶体化学中的胶体稳定性的DLVO理论进行解释。胶体微粒之间存在范德华力的吸引作用,而在微粒相互接近时又因双电层的重叠而产生排斥作用,胶体的稳定性主要取决于二者的大小[12]。胶体微粒絮凝尺寸的大小取决于颗粒表面特性、水温、pH值、盐含量、水质硬度和水体流动速度等因素,黏性泥沙絮凝临界粒径范围在0.009~0.0325mm 之间[13-16]。液压支架用电液控系统滤芯过滤精度为0.0250mm,当絮凝粒径大于过滤精度时,极易造成系统堵塞。

2 黄玉川矿液压系统污染分析

2019年12月,国神集团内蒙古黄玉川煤矿226上工作面液压支架系统高压过滤装置堵塞,无法正常进行过滤和反冲洗工作,随即对过滤滤芯进行了拆卸分析,并开展污染物溶解实验、杂质元素分析和配液水水质分析研究。

2.1 滤芯整体宏观形貌分析

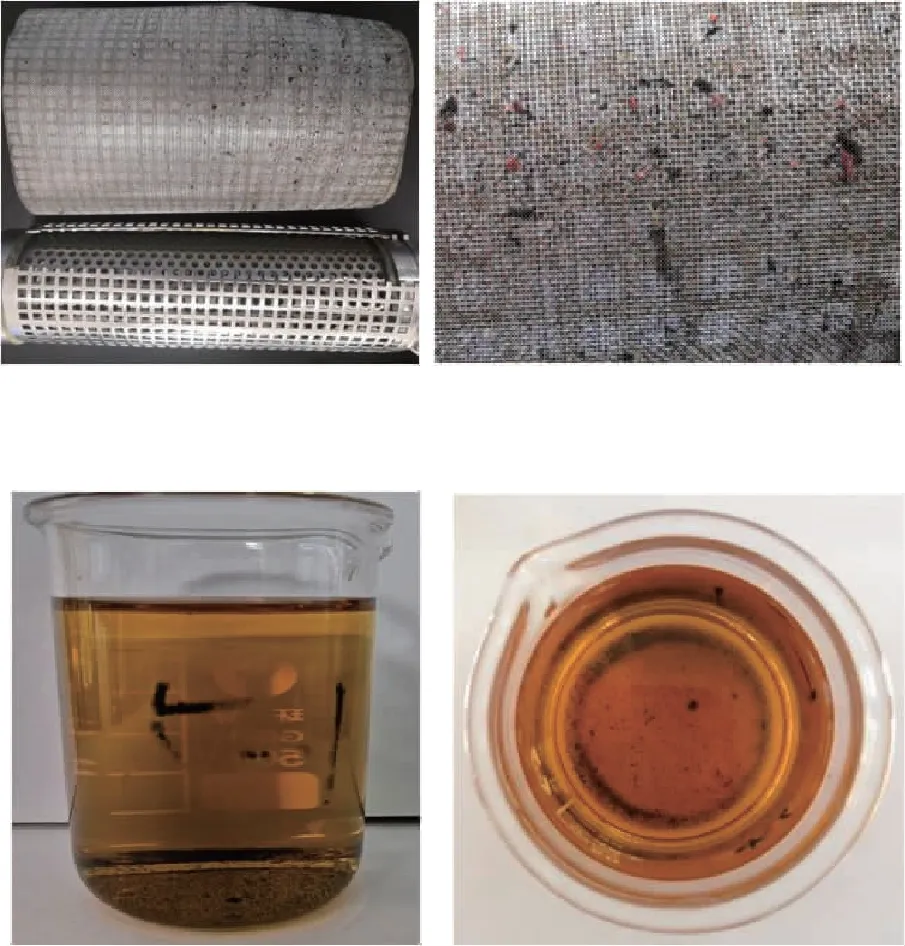

对液压支架系统的高压滤芯拆卸后,首先进行拆解切割处理取出内部精细滤网,通过观察可以进行初步诊断滤网外部附着的大颗粒污染物类型。滤芯及外部污染物宏观形貌如图1所示,图1(a)为滤芯整体外观照片,图1(b)为滤芯局部外观照片。

图1 滤芯及外部污染物宏观形貌

2.2 污染物溶解试验

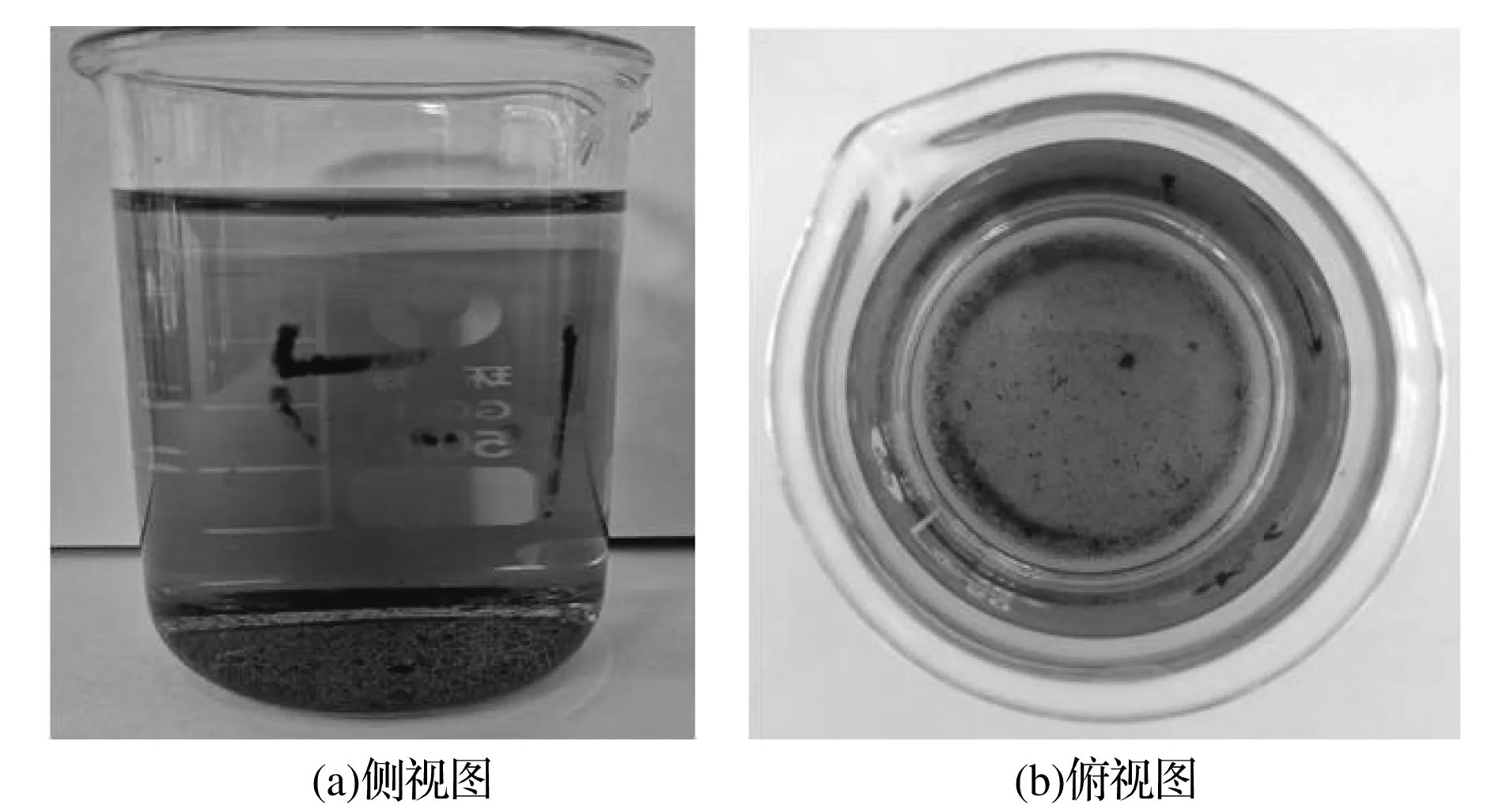

对滤芯内部污染物用聚丙烯材质毛刷进行清理收集,取部分清理收集的样品用液压支架专用浓缩液进行溶解试验。液压支架专用浓缩液具有乳化、增溶和抗硬水的能力,油皂析出后可以通过浓缩液浸泡溶解,溶解试验时间为24h。污染物溶解试验用于判断污染物组成中是否含有析出的油皂。浓缩液溶解实验如图2所示:图2(a)为侧视图,图2(b)为俯视图。

图2 污染物在溶解24试验外观

2.3 污染杂质元素分析

取部分滤芯内部用聚丙烯材质毛刷进行清理下的污染物,采用能量色散型 X 射线荧光光谱仪测试组分元素含量。

2.4 配液水水质分析

取国神黄玉川矿226上01面配液水,参照《液压支架用乳化油、浓缩液及其高含水液压液》(MT 76—2011)进行水质分析。

3 试验结果及改进措施

3.1 整体宏观形貌分析结果

通过对滤芯整体宏观形貌分析,从图1(a)中,可以看出滤芯整体呈灰黑色,已经被污染物所覆盖,内部滤网也已经被污染物整体堵塞造成无法反冲洗,从而导致较大颗粒物附着在滤芯外部;从滤芯局部外观中,可以判断在滤芯外部红色颗粒为胶状颗粒,黑色稍大颗粒为煤粉。

3.2 污染物溶解试验结果

污染物置于烧杯中,用150mL的浓缩液浸泡溶解24h,无溶解痕迹;再经搅拌静置后,发现明显分层,说明污染物与浓缩液并不相容,故可以推测污染物并非油皂物,也不是来源于浓缩液本身,推断其源于铁锈或煤尘等外来物。

3.3 污染杂质元素分析结果

采用能量色散型 X 射线荧光光谱分析滤芯内部污染物,测试污染物组分元素含量结果见表1。

表1 内部污染物元素分析结果

根据滤芯内部污染物元素分析结果,污染物中主要为金属元素,铁元素质量占比为74.868%,铝元素质量占比为10.218%,钙元素质量占比为4.581%,铬元素质量占比为3.316%,可以推测杂质为液压支架系统内部残留铁锈、金属残渣和金属试件腐蚀物,另外还有少量残留泥沙等物质。

3.4 配液水水质分析结果

国神黄玉川矿226上01面配液水水质分析结果见表2。

表2 配液水水质分析结果

根据水质分析结果可以看出,该配液水样品含有黑色沉淀物,外观不符合MT 76—2011对配液水水质的要求,气味、pH、总硬度、硫酸根和氯离子含量均符合要求。

3.5 堵塞原因分析

矿井水中含有细小的胶黏性悬浮物颗粒,表现出一定的负电性,悬浮物颗粒在电解质阳离子(Ca2+、Mg2+、Na+、Ka+等)和低速水流碰撞作用下而发生絮凝,粘性絮凝颗粒临界尺寸会超过0.025mm,从而在高压反冲洗滤芯上形成滤饼。支架金属元件运动磨损产生硬质材料颗粒,在流经高压反冲洗滤芯时由于泥沙的滤饼作用,被截留在滤芯空隙中。由于泥沙的粘附性和金属材料的硬度,在滤芯过滤通道中形成坚实的滤饼,使高压反冲洗效果逐渐降低。如果冲洗不及时,滤芯就会严重堵塞,反冲洗功能丧失,进而使橡胶质大颗粒粘附于滤芯表面。

3.6 改进措施

造成煤矿液压支架系统污染原因众多,且工况条件恶劣,完全避免系统污染故障很难实现,煤矿可以在加强日常监测管理提高运行操作规范的同时,采取有效的措施最大限度地减轻或延缓系统污染。针对国神黄玉川矿226上01面高压反冲洗滤芯污染物和配液水水质分析结果,可以采取以下措施来减少污染。

1)减少液压系统自身污染。在液压支架系统设备、胶管、密封件及零配件的加工、初装、运输、安装、使用及维护过程中,要规范操作并采取保洁措施,最大程度地降低液压系统污染,提高其洁净度和可靠性。

2)加强日常清洗工作。定期清理回液箱和配液箱的杂质,至少每一个月清洗一次;增加高压反冲洗操作频率,尤其是在系统安装运行初期,更应加强日常清洗频率和质量;定期抽检单向阀、操纵阀、安全阀等元件是否被污染,提前判断污染物种类和程度而采取有效的防控措施。

3)健全系统过滤体系。根据工作面使用的条件和要求,采取分级过滤措施,及时清除杂质,避免大颗粒挤压堵塞过滤系统而无法进行有效的清洗。

4)提高配液水质。液压传动介质中配液水占绝大比例,由于配液水中的泥沙具有沉积和聚集的性能,因此对配液水过滤精度等级应高于整个液压系统的过滤精度。

4 结 语

1)煤矿支架液压系统污染物成分复杂,主要含有金属固体硬物、软质胶粒、煤粉、煤灰、泥渣、铁锈、油皂和细菌等成分,具有粘性的微细颗粒在水流撞击和范德华引力作用下发生絮凝使颗粒尺寸增大,会造成过滤器组件堵塞和卡住,严重时会产生支架系统操作失灵和爆管现象,造成安全事故发生。

2)通过对国神黄玉川矿226上01面液压系统污染研究发现,矿井水中粘性泥沙在电解质阳离子和水流撞击作用下发生絮凝,在高压反冲洗滤芯通道中与金属材质硬颗粒挤压作用形成粘附性硬质颗粒,导致高压反冲洗滤芯逐步堵塞,从而使较大粒径的胶状颗粒和煤粉污染物附着在高压反冲洗滤芯外部。

3)煤矿应对液压支架系统各组成部分每一步工序规范操作并采取保洁措施,来减少液压系统自身污染,并通过加强日常清洗、健全系统过滤体系和提高配液水质而减轻和延缓系统运行污染,对提高井下支护工作效率,提升煤矿生产安全具有重要意义。