单轨吊机车在盘江矿井中的应用

2020-07-24易国晶

易国晶

(贵州盘江精煤股份有限公司,贵州 盘县 553534)

盘江矿区是我国“十二五”规划建设的全国14个大型煤炭生产基地之一,煤炭资源丰富。盘江精煤股份有限公司是盘江矿区开发的主体,其矿井多采用调度绞车牵引矿车和电机车的辅助运输方式,用于运输矿井生产所需的各种类型设备与材料,是矿井主要的辅助运输方式。

近年来,随着矿井生产开拓的不断延伸,其矿井地质条件变得更加复杂,煤层松软程度、煤层倾角变化增大增多,矿压大、巷道顶底板变形愈加严重,所使用调度绞车牵引矿车和电机车的辅助运输方式,存在占用人多、隐患大、运输效率低、事故多[1]等缺点,影响了企业生产效率与经济效益。

单轨吊机车运输作为一种比较先进的煤矿辅助运输模式,单轨吊机车的使用大大缓解煤矿辅助运输的隐患多、占用人员多、环节多、效率低、载量小等实际难题,深受采煤业的欢迎,正在被国内外煤矿企业广泛接受。

为此,盘江精煤股份有限公司经过考察、调研,引进了单轨吊机车,以代替调度绞车牵引矿车和电机车的辅助运输方式,在提升运输安全、提高生产效率、降低生产成本、提高企业效益上取得巨大进步。

1 单轨吊机车基本构造与工作原理

单轨吊机车,顾名思义,就是“在吊挂的单根轨道上行进的机车”[2],它是以通过锚杆与锚索吊挂在巷道顶板上的单根工字钢为运行轨道,通过相关动力系统驱动吊装在工字钢轨道上的运行的一列机车。近几年来,单轨吊机车在国内许多矿井得到了应用,取得了良好的效果。单轨吊机车常用的类型有四种:柴油机单轨吊机车、蓄电池单轨吊机车、风动单轨吊机车和钢丝绳牵引单轨吊机车[3]。在此以井下使用最广泛的柴油机单轨吊机车为例说明其基本构造与工作原理。

1.1 基本构造

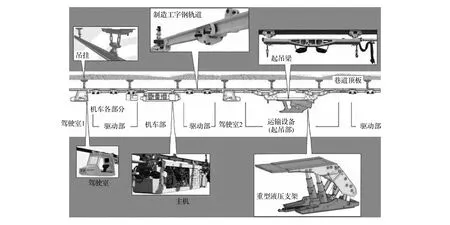

单轨吊机车基本构造分为三大部分:轨道部分、机车部分、起吊梁部分,如图1所示。

图1 图解单轨吊机车

1.1.1 轨道部分

1)根据不同要求可采用两种不同的轨道,轻型轨道用于承载普通物料运输;重型轨道则用于承载载重量较大的设备运输[4]。

2)轨道的悬挂方式可根据巷道顶板的环境而定,巷道顶板为岩石时多采用锚杆吊挂,在煤层或者地质结构比较软的工况条件下多采用的是锚索吊挂[5];轻型梁与重型梁的悬挂方式也不同,重型梁多为双链吊挂,轻型梁多为单链吊挂;在特殊的巷道地段,还会有一些辅助吊挂,在如转弯处用花栏螺栓从侧面斜拉张紧轨道等[6]。

1.1.2 机车部分

机车部分由驾驶室、驱动部、机车部等构成[7]。

1)驾驶室:机车采用两个相同的驾驶室分别布置在系统两端,吊挂在轨道上的承重轮上,采用带或不带制动系统;驾驶室配有显示屏、控制面板、操纵杆及操作按钮,以及通用喇叭、前部照明头灯等部件,在驾驶室内可以操纵机车前、后行走。

2)驱动部:机车的移动取决于驱动部,每个驱动部有两套或以上的驱动单元+制动单元。每个驱动单元由两个径向柱塞马达、两个增压缸、一个驱动部支架、两个摩擦轮等部件组成。每个制动单元由制动油缸、弹簧总成、制动闸块等部件组成[8]。

1.1.3 机车部

机车部由承载架、发动机舱、连杆组成。

1)承载架:用于承载发动机舱,同时包含驱动单元和制动单元。

2)发动机舱:通过缓冲构件悬挂于承载架上,内装有柴油发动机、液压油箱、燃料箱、尾气湿排室、冷却水箱等(如图2所示)。

图2发动机舱示意图

燃料箱和液压油箱装在机车液压回路承载架的前部,在此有一个液压蓄能器、主液力发生器和辅助液力发生器的液压油过滤器及其液压瓣阀、还包括液压回路的泄放支路。

柴油发动机位于机舱中部,采用两回路工作。第一回路:泵,发动机,冷却尾气集气管,冷却涡轮增压器,确保工作温度恒定的恒温器,该回路的冷却器和膨胀箱。第二回路:泵,中冷器,涡轮增压器外壳,发动机油冷却器和该回路独立的冷却器和膨胀箱。

发动机舱的后部装有尾气湿排室和冷却水箱,包括液压马达的双工冷却器和风机;经优化可达到最高冷却性能,同时对尾气排湿室进行冷却,而冷却器由液压马达所驱动的防静电螺旋扇叶冷却。

3)连杆:用于将机车与其主要构件相互连接组装成一个整体的钢制构件。

1.1.4 起吊梁部分

起吊梁分重型梁和轻型梁,由机车单元提供液压动力。起吊梁由马达齿轮箱、控制阀门、起吊链条

和梁体等部分组成[9]。重型梁主要用于吊运重型设备,提升能力可高达20~47.5t;轻型梁用于运输相对较轻的物料,提升能力设计为5~8t,两种提升梁具有操作简单、提升物料快等显著特点。

1.2 工作原理

单轨吊机车由液压启动器启动。打开发动机舱内的球阀,通过液压分配器将压力释放到启动液压回路中,如此激活液压启动器,发动柴油发动机,使其开始工作;同时对驾驶室,机车中央系统和各电路加电接通。

在驾驶室中,将非接触式电子钥匙插入控制面板,把手放到控制杆上,按下并保持在“紧急安全制动”按钮上不动,然后扳动控制杆偏向一个或其它机车行进方向。

此时,液压传动系统通过变量柱塞泵转动,由电磁比例阀及液控阀组控制系统压力油的流量及压力,从而驱动径向柱塞马达旋转。同时往液压油缸注入液压油时,油缸推开制动单元的制动弹簧总成开启抱闸。

当液压传动系统驱动单元的径向柱塞马达旋转时,与马达同轴的摩擦轮也一起转动,从而使摩擦轮与轨道产生摩擦力驱动设备向前或向后行走。而增压缸的作用是同过给缸体加压使摩擦轮紧紧的压在轨道上,从而得到更大的摩擦驱动力。

当机车在前、后行走需要停下时,驱动部上的制动单元上液压油缸的液压油被泄掉时,制动弹簧总成会靠自身的弹力复位,闸在导轨实现设备的制动。

单轨吊机车设有辅助控制系统。辅助控制系统主要由发电机、控制箱、操纵箱、电磁阀、显示屏、速度编码器、压力及温度传感器等组成。通过发电机提供电源,由控制箱内的控制板处理输入输出信号,由操纵箱的操纵手柄控制机车的前后方向,由电磁阀门对液压系统进行监控,显示屏显示系统参数及故障,速度编码器监测机车的运行速度及转数,温度和压力传感器检测系统不同点的温度和压力值,系统便于检查和维护。

为了防止机车在高瓦斯浓度矿井发生安全事故,机车上安装了瓦斯探测仪。瓦斯监控系统可以测量井下瓦斯浓度。当瓦斯浓度超标时,通过瓦斯测量装置给出的信号可以使机车急停,而且不能重启,直至瓦斯浓度符合要求时才可以重新启动机车。瓦斯探测仪由独立电源,控制板,显示屏等部件组成[4]。

对于起重梁的使用,同样从液压传动系统中获得动力,通过操纵控制阀门,驱动液压伸缩油缸,从而带动提升链条上下运动,提升物料。

2 应用情况与效果

针对单轨吊机车在盘江矿井中的应用情况与效果,在这里以盘江精煤股份有限公司山脚树矿(以下简称山脚树矿)为例进行说明。

2.1 应用情况

2.1.1 设备选型

根据周昆鹏[10]、樊利明[11]、韩文娟[12]、吴国雄[13]关于单轨吊运输系统的设计及应用的论述和马文慧[14]防爆柴油机单轨吊机车安装设计与分析中的论述,结合盘江矿井中山脚树矿的实际情况,进行了单轨吊机车、轨道及吊具、起吊梁的选型计算,确定了如下规格型号的单轨吊机车(见表1)、轨道及吊具和起重梁。

轨道选用了1140V和1140E两种型号,长度分别为2.4m和1.5m,允许负载为294kN和215.6kN。

表1 山脚树矿单轨吊机车统计表

吊具包括锚杆、吊挂板、高强度螺栓、圆环链、U型索具(大吊环)等,其中锚杆不小于M22×2200mm,锚固力不小于80kN/根;高强度螺栓为10.9级以上;圆环链规格为18mm×64mm或18mm×90mm;U型索具(大吊环)额定载荷在8.5t以上。

根据计算选用了三种规格型号的起吊梁与单轨吊机车配套使用:8T的有3套,16T的有1套,20T的有2套。

2.1.2 现场情况

山脚树矿的柴油单轨吊机车于2019年初开始使用,在接近一年的使用时间里,主要在6个回采工作面的安装回收中发挥了重要作用,2019年单轨吊机车使用情况统计见表2。

山脚树矿在2019年中,共计进行了6个回采工作的安装回收工作,单轨吊机车的单趟运输距离达到了6706m,运输大型设备数量682台,最大坡度达到23°,最大重量为18.9t。这些工作的顺利完成,充分体现了单轨吊机车的续航能力强、运载载荷大、安全性能高的优良特性。

山脚树矿的单轨吊机车不仅仅应用于回采工作面的安装与回收,还广泛应用于复杂巷道内的设备、材料的运输,例如各类型号的单体液压支柱、电机、减速机等,各类U型棚、锚杆、刹杆、砂石等材料。

2.2 应用效果

山脚树矿一次性资金投入约1260万元(3台柴油机单轨吊机车+6800m轨道),产生直接经济效益约490.45万元:在6个回采工作面的安装回收过程中,共减少各类绞车18台,节省144万元;减少矿车轨道13412m,节省181万元;各类枕木6700余根,节省49万元;减少各类电气设备、电缆等约80万元,减少各类用工约2430个,节省36.45万元等等。

在应用过程中,单轨吊机车取得了良好的应用效果,充分体现了其优异的特性:①续航能力强,加一次油可连续运行8h;②运载载荷大、综采工作面搬家倒面方便快捷;③安全性能高;④减少煤矿辅助运输系统中的换装环节;⑤大量减少辅助运输系统的工作人员数量,降低绞车辅助运输环节中存在的安全风险;⑥大幅度提高煤矿辅助运输系统的工作效率,将工作面搬家的时间缩短普通辅助运输系统的一半以上;⑦与同功能窄轨地轨式运输设备相比运行维护费用低、安全系数高。

山脚树矿通过投入单轨吊机车和对辅助运输系统的改进,提高了矿井辅助运输系统的工作效率,简化了辅助运输流程,提高了安全性能,打破了传统辅助运输受地质条件制约的困境,得了较好的预期效果。预计在矿井后期辅助运输距离远和采煤工作面搬家过程中,将会取得更好的效果。

2.3 全公司应用情况

贵州盘江精煤股份有限公司现有的五对生产矿井和两对托管矿井中,共有28台柴油发动机单轨吊机车在应用,自投入此设备以来,足迹涉及回采工作面近40个,单程运输距离近40km,得到了广泛的认可与好评,主要体现在如下方面:①克服了巷道坡度多变、底鼓严重等地质条件影响,能更有效地利用巷道断面,受底板因素影响小;②爬坡能力强,能适应井下巷道起伏、转弯半径小的环境,可进入多分支岔道,实现一条龙不转载运输,机动灵活,使用维护人员少;③减少了辅助工种数量,节省了生产成本;④克服了运输环节繁琐、换装频繁等缺点,到矿井辅助运输距离长的时候有点尤为明显;⑤投资一步到位,避免了重复投资;⑥从安全角度出发,可以很大程度上减少辅助运输安全事故的风险;⑦与同功能窄轨地轨式运输设备比,初期投资少运行维护费用低;⑧节能绿色环保,投资少运行维护费用低。

3 发展方向

单轨吊机车能够有效利用巷道断面,对各类巷道适应性强,适合中性硬度以上顶板,适用于巷道高度有倾角、坡度变化大的井下环境,可在井下平巷和斜巷,以及各种竖曲线、平曲线和复合曲线的巷道运行;适用于如底鼓、起伏、积水等底板条件差的矿井。单轨吊机车因其适用性强,将会更多的应用于矿井生产中去,预计将会朝如下方向发展:

1)单轨吊梁网络化。以主运巷为主干线,向两翼采掘工作面展开,建设能够到达矿井各个回采、掘进工作面的单轨吊梁网络,轨道能够路路通,单轨吊机车能够从任何一条线路到达所有工作地点,提高物料运输效率,降低职工劳动强度。

2)换装站网络节点化。选择合适的地点建设换装站,使其处于单轨吊梁网络的节点位置,保证单轨吊机车到达各工作地点的距离最短。

3)装载箱体统一化。装载箱体要针对设备、材料性质的不同,打造成用途多样、类型多样的集装箱,但其外形尺寸要保持一致,吊具要保持一致,以提高切换效率。

4)维修地点标准化。维修点建设在一侧进风、一侧回风的巷道中,建设有检修设施齐全、空间宽裕的检修硐室,建设有备品备件充足的仓库,维修点距离换装站的距离不超过30min。

4 结 语

贵州盘江精煤股份有限公司在面对矿井所用的矿车辅助运输方式落后、运输环节多、用人多、巷道维修量大、运输安全隐患多等缺点,认真研究、大胆探索,大胆引进了单轨吊机车,以代替矿车辅助运输方式,生产实践中获得了成功,取得了良好的效果,在提升运输安全、提高生产效率、降低生产成本、提高企业效益上取得较大进步。