7075铝合金搅拌摩擦加工改性区硬度性能分析

2020-07-24刘胜荣蒲家飞葛小乐汪洪峰

刘胜荣,蒲家飞,葛小乐,汪洪峰,董 旗

(黄山学院 机电工程学院,安徽 黄山 245041)

1 引 言

近年来,随着航空航天、汽车等行业对轻量化的迫切需求[1,2],由于7075铝合金具有较好的力学性能,在航空航天、汽车等制造领域得到广泛应用[3],特别是在飞机的桁条、骨架、翼盒和安定面等部位使用最为普遍。为了提高飞机的飞行过程中的安全性能,其使用的材料7075铝合金的性能特别是材料的硬度性能的提升得到了广泛的关注。

搅拌摩擦加工技术[4,5](FSP)是一种新型材料改性技术,其通过高速旋转搅拌头在铝合金表面进行搅拌挤压成型获得改性的表层以提高材料的性能,这种技术国内外学者进行了一定的研究。Mihsra等人[6,7]通过FSP改性7075铝合金获得了细晶组织,进而获得较好的性能;刘峰超等人[8]利用FSP对变形能力差的铸态7075铝合金进行改性,通过两道次重叠加工,获得了均匀的细小等轴晶组织,提高了铝合金的性能;刘文灿等人[9]研究了固溶态和时效态7075合金在FSP 后的显微形貌演变,探讨了铝合金性能变化规律。彭滔等人[10]对7075 高强铝合金进行FSP,通过急停加工技术使得搅拌摩擦加工过程中搅拌头周围微观组织结构的瞬间状态冻结,采用EBSD 技术对急停加工匙孔周围及焊核区的微观组织进行表征。Ramesh R 等[11]采用搅拌摩擦加工(FSP)工艺制备了7075-T651Al/B4C 复合材料,发现复合材料的平均硬度比母材铝7075-T651的平均硬度高62%。Sudarshan Kumar 等[12]利用搅拌摩擦加工技术在7075-T651Al基体中添加3.5 μ m的TiC颗粒,分别制备了体积分数为2%、4%和6%的Al 7075/TiC 复合材料,发现随着TiC 体积分数的增加硬度也在增加,焊核区硬度最高。Tonelli L 等[13]使用无针搅拌头和锥形针搅拌头通过搅拌摩擦加工技术在AA7075表面植入B4C颗粒制备了表面复合材料,发现添加B4C 颗粒,经过搅拌摩擦加工后的材料硬度得到了提高。Refat M 等[14]在搅拌工具倾角为3°、前进速度为40mm/min、旋转速度为500rpm的条件下,对铝合金7075(AA7075-O)在加入和不加入氧化铝纳米粒子(Al2O3)的情况下进行四道次的搅拌摩擦加工(FSP),研究了FSP 前后复合材料的硬度性能,发现无论是否添加氧化铝纳米粒子,其硬度性能都得到大幅提高,但添加氧化铝纳米粒子后,其硬度性能的提高幅度更大。

以上研究者虽然研究了通过FSP 提升7075 铝合金改性层的性能,但针对改性层不同区域硬度的分布规律研究较少,而往往局部的硬度分布情况对飞机等飞行器的安全飞行有着重要的影响。本文对轧制态7075铝合金进行FSP改性制备改性层,分析改性层不同区域硬度的分布规律,为实际工程应用提供理论支持。

2 实验材料与设备

2.1 实验材料

本实验采用热轧制7075铝合金板材,具体化学成分如表1所示,铝板尺寸为200×200×10mm。

表1 7075铝合金的化学成分(质量分数%)

2.2 实验设备

实验设备采用北京赛福斯特有限公司研发的FSW-LM-A10型搅拌摩擦加工设备,并配备带有右旋螺纹锥形搅拌针的搅拌头,搅拌针长度为10mm,小端直径5mm,大端直径10mm,轴肩直径为24mm,轴肩上刻有凹槽。

3 实验方法

3.1 搅拌摩擦加工实验

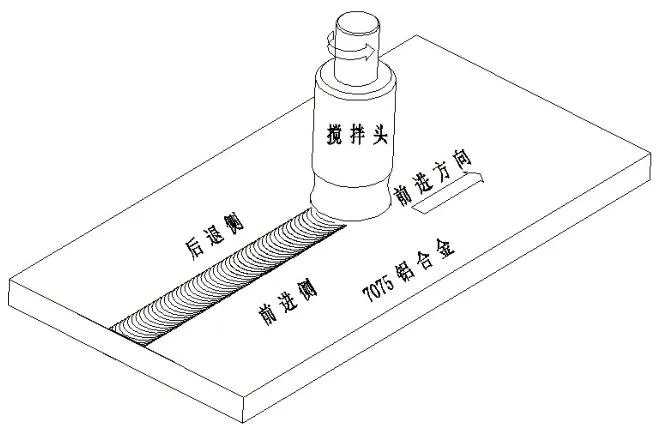

加工前先用320#砂纸去除7075 铝合金板材表面氧化层,并用无水乙醇进行擦洗吹干。利用FSW-LM-A10 型搅拌摩擦加工设备在7075 铝合金板材上进行搅拌摩擦加工,加工过程中搅拌头逆时针旋转,搅拌头倾角2.60,搅拌头旋转速度为1000r/min,前进速度为60mm/min。加工原理如图1所示。

图1 搅拌摩擦加工原理示意图

3.2 显微硬度实验

采用线切割机床沿加工区方向切割硬度样件,尺寸为 24mm×10mm×10mm,经过(320#、600#、1000#、1400#)砂纸和MP-2B 型磨抛机进行打磨和抛光成镜面状态。借助HV-1000型显微硬度仪进行显微硬度实验,实验加载力为0.5Kg,加载时间为10S,对改性层不同区域的硬度值进行采集。

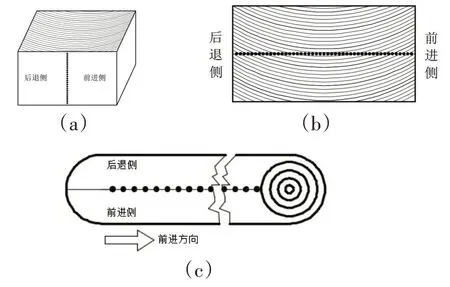

1.从垂直方向由上到下每隔0.5mm采集一个硬度值,探讨加工深度方向上硬度的分布规律,实验方法如图2(a)所示;

2.从水平方向由前进侧到后退侧每隔0.5mm采集一个硬度值,分析前进侧到后退侧的硬度变化趋势,实验方法如图2(b)所示;

3.从搅拌摩擦加工的前进方向由加工开始到结束每隔2mm采集一个硬度值,研究搅拌摩擦加工前进方向上硬度的变化规律,实验方法如图2(c)所示。

图2 搅拌摩擦加工改性区显微硬度测试实验示意图

4 实验结果分析

4.1 加工深度方向显微硬度分析

图3 为FSP 改性区加工深度方向的硬度曲线图,从图中可以看出,硬度值整体呈中间大两边小的分布,峰值在加工表面下方5mm处,可达170HV,两边硬度小的主要原因是加工表面在轴肩作用下温度高塑变程度高,出现微观缺陷,而加工深度方向的底部,搅拌针机械作用小搅拌不充分且温度不够,导致塑变程度底,中间硬度高的主要原因是搅拌针的机械作用使材料由上往下回填,在中间位置(5mm处)回填效果最好,材料致密度最高,硬度最高。

图3 FSP改性区加工深度方向的硬度曲线图

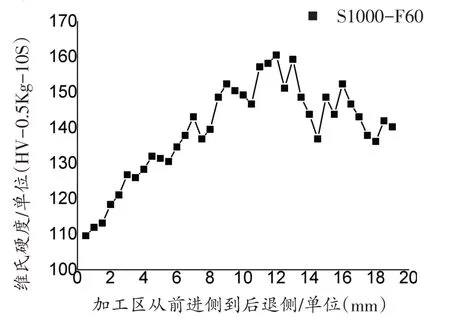

4.2 水平方向显微硬度分析

图4 为FSP 改性区水平方向的硬度曲线图,从图中可以看出,硬度值从前进侧到后退侧呈先增加后减小的趋势,其峰值偏向于后退侧位置,且后退侧的硬度明显高于前进侧,这是因为在搅拌头加工期间,前进侧的材料随着搅拌头的旋转带入后退侧,由于前进侧塑流能力高于后退侧,后退侧材料出现滞留,导致前进侧材料回流量减少,空洞和隧道易出现在前进侧,使得前进侧的硬度低于后退侧。

图4 FSP改性区水平方向的硬度曲线图

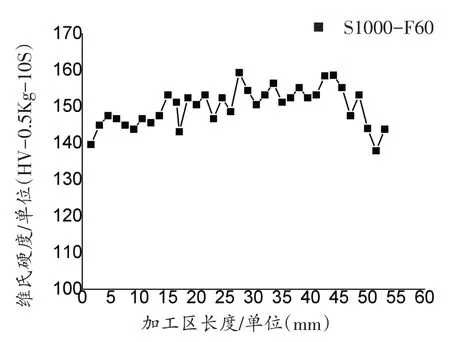

4.3 前进方向显微硬度分析

图5 为FSP 改性区前进方向的硬度曲线图,从图中可以看出,在FSP 的前进方向上随着加工区长度的增加,其硬度值呈先增加后减小的趋势,硬度值的低点出现在加工开始端和末端。加工开始端由于温度较低,其改性过程中晶粒重组不彻底,材料局部搅拌不均匀,导致致密性低的现象,使得硬度较低。随着加工长度增加,其加工摩擦热和变形热的积累使得搅拌充分,改性程度高晶粒重组细化明显导致硬度增加。加工末端由于长时间加工,热传递使得温度过高,塑变范围大,在轴肩压力下使得材料易溢出,出现明显的飞边毛刺,导致搅拌针回填材料不充分,同时温度过高导致细化的晶粒出现长大的现象,硬度值下降。

图5 FSP改性区前进方向的硬度曲线图

5 结 论

本文在主轴转速为1000r/min,前进速度为60mm/min 的工艺参数下对轧制态7075铝合金板材进行搅拌摩擦加工,制备了改性层,研究了改性层不同区域的硬度分布规律。

1.在加工深度方向上,硬度值整体呈中间大两边小的分布,峰值在加工表面下方5mm 处,可达170HV左右;

2.在水平方向上,由前进侧到后退侧,硬度值整体呈先增大后减小的趋势,硬度峰值出现在中心线偏后退侧位置,且后退侧的硬度明显高于前进侧;

3.在前进方向上,硬度值整体呈先增大后减小的趋势,硬度低点出现在加工开始端和末端。