LAWI水电站取水防沙及沉沙池沉沙冲沙试验研究

2020-07-24吕会娇王英伟郑慧洋

吕会娇,王英伟,郑慧洋,苏 通

(中水北方勘测设计研究有限责任公司,天津 300222)

LAWI水电站位于巴基斯坦开伯尔普赫图赫瓦省地区附近的奇特拉尔河左岸支流Shishi河上,电站分为大坝枢纽、引水系统、厂区枢纽、营地设施和道路五个部分。其中大坝枢纽由溢流坝、冲沙坝、挡墙、消力池及下游护坦、上坝公路等部分组成。引水系统由进水口、引水渠道、沉沙池等建筑物组成。由于工程来沙量大,库容较小,且库前河道宽阔,极易泥沙淤积,尤其是汛期洪水挟带大量泥沙,对工程的危害性很大。为力求引水的同时少进沙,促进水沙分离,引入“清水”而拦截底沙[1],取水口上游设置一道拦沙坎,使电站进水口前达到“门前清”效果。模型试验通过多种不同试验工况的测量,对原布置方案取水防沙问题进行分析研究,对其防沙设施进行了优化完善,提出行之有效的取水方式,解决了电站的取水防沙问题,保证电站正常引水发电。

1 水文泥沙资料

LAWI电站为径流引水式电站,电站装机69 MW,设计引用流量20 m3/s,对应水流含沙量为0.2 kg/m3。电站坝址年平均来沙量15.8 万t,有效库容为59.3 万m3。溢流坝段上游正常蓄水位为1 711.20 m,最大洪水位为1 715.20 m。设计最大洪水频率为500年一遇,洪水流量为872 m3/s,设计对应含沙量为4 kg/m3;100年一遇洪水流量为705 m3/s,对应含沙量为2 kg/m3;10年一遇洪水流量为259 m3/s,对应含沙量为1 kg/m3;常遇洪水流量为130 m3/s,对应含沙量为0.5 kg/m3。

2 模型设计

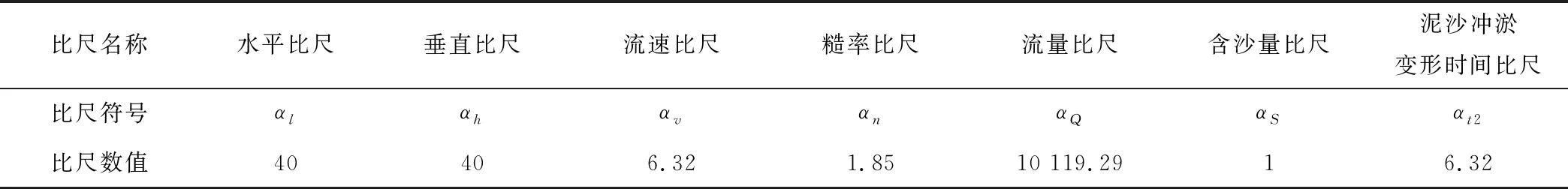

试验采用正态模型,几何比尺αL=αH=40,模型设计应同时满足水流运动相似、泥沙起动和沉降相似[2]。模型主要相似比尺见表1。模型上游截取河道地形为坝前640 m,地形高程模拟到1 720 m,坝前横向范围模拟宽度为320 m,保证泄水建筑物进口流态不受边界影响,下游截取河道地形为坝后360 m,地形高程模拟到1 720 m。上述模拟范围足以消除模型边界对库区水流影响,保证模型的可靠性[3]。工程布置见图1。

图1 工程布置图

表1 主要相似比尺汇总表

根据原型河道泥沙观测资料,得到河道中悬移质粒径级配和坝址河床推移质粒径级配,经对多种模型沙比选,采用石英沙作为模型沙,其容重及稳定干容重值与原型沙基本相同。模型沙悬移质中值粒径d50为0.021 mm,推移质d50为0.24 mm。

3 电站进水口取水防沙试验研究

电站取水口位于河道右侧,紧邻大坝冲沙道,原设计方案采用“正向取水”方式,取水方向平行于河道,设置单孔取水。针对电站进水口需要解决的取水、防沙问题,避免推移质泥沙进入水电站[4],模型试验进行以下试验研究,如表2所示。

表2 电站进水口取水防沙研究

3.1 原设计方案试验研究

原设计方案采用正向取水方式,进水口前设拦沙坎,拦沙坎体型为由进水口和冲沙闸之间隔墩始直段加弧段形式与左岸边墙相接。当进水口单独取水时,控制下游沉沙池水面高程为1 710.59 m,实测进水口前上游水位为1 711.16 m,低于正常蓄水位1 711.20 m,说明正向取水方案进水口的设计满足取水要求。但是试验观察发现,当进水口左侧冲沙闸进行拉沙时,拦沙坎会对进入冲沙闸的水流起到导流作用,对拉沙效果影响较大,拦沙坎自隔墩始直线段为15 m,后开始起弧在进水口前约27 m位置与左岸边墙交接,起弧位置冲沙闸前横向断面变宽,水流速度变低,冲沙闸拉沙效果较差,拦沙坎正前方的淤沙不被拉走,并且引水过程中水流的前推作用会使此部分泥沙翻越拦沙坎进入引水渠道,从而影响电站的正常发电运行。

3.2 优化设计方案研究

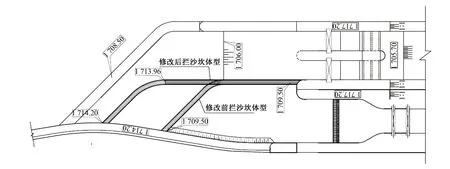

针对原设计方案存在的问题,对拦沙坎体型进行优化,即将拦沙坎自隔墩始直线段由15 m延长为27 m,而后开始起弧与左岸边墙交接位置较原体型往上游方向前移约12 m,并且将拦沙坎弧段开始至与左岸边墙交接部分的坎顶高程加高4m,优化后电站“正向取水”的引水方式变为“侧向取水”。优化前后拦沙坎体型对比见图2。

图2 优化前后拦沙坎体型对比

在侧向取水方式基础上,试验按照LAWI电站水文泥沙设计资料,进行了为期约15 d的洪水过程模拟,即模拟正常引水流量20 m3/s 10 d,河水含沙量0.2 kg/m3;模拟上游来流流量50 m3/s 2 d,河水含沙量0.3 kg/m3;模拟常遇洪水流量130 m3/s 2 d,河水含沙量0.5 kg/m3;模拟10年一遇洪水流量259 m3/s,河水含沙量1 kg/m36 h。

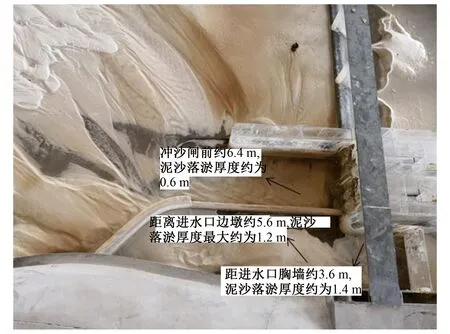

引水流量20 m3/s时,水流在拦沙坎直段上流速为0.70~1.75 m/s,水流在拦沙坎与进水口前的范围内形成三个回流区,即拦沙坎加高区域与左岸边墙形成的水域范围、拦沙坎直线段与左岸边墙形成的水域范围和进水口胸墙和两侧边墩形成的水域范围。水流稳定后,进水口胸墙位置水流表流速为0.54 m/s,底流速为0.67 m/s。进水口前水深高、水流速度低,加沙后悬沙会漂浮在水流表面,水质混浊。由于水流在拦沙坎与进水口区域内形成回流以及进水口前水深高、水流速度低,挟沙水流在进水口及冲沙闸前易落淤。引水流量20 m3/s 10 d后冲沙闸前约6.40 m,泥沙落淤厚度最大约为0.60 m;距进水口边墩约5.60 m,泥沙落淤厚度最大约为1.20 m;距进水口胸墙约3.60 m,泥沙落淤厚度约为1.40 m。因此建议观察进水口前落淤情况,必要时进行人工清淤。引水流量20 m3/s 引水10 d后进水口前泥沙落淤形态见图3(以此为例展示进水口前落淤形态)。

图3 流量20 m3/s引水10 d后进水口前泥沙落淤形态

试验模拟上游来流流量50 m3/s,河水含沙量0.3 kg/m32 d后发现,冲沙闸前约6.4 m位置落淤厚度约为1 m。模拟上游来流为常遇洪水流量130 m3/s,河水含沙量0.5 kg/m32 d后发现,随着流量的加大以及河水含沙量的增加,泥沙在冲沙闸前落淤增多,其落淤速度较上游来流流量为20 m3/s和50 m3/s时增大,冲沙闸前约6.40 m位置泥沙落淤厚度约为1.80 m。因此,当上游来流流量大于常遇洪水流量130 m3/s时,不建议进水口引水。模拟10年一遇洪水流量259 m3/s,河水含沙量1 kg/m3,6 h后发现,进水口前约8 m位置,泥沙落淤厚度最大约为1.4 m,冲砂闸前约6.4 m位置泥沙落淤厚最大约2 m。原来河道中因为正常引水而自然形成的沟槽,来洪水后被淤平,冲沙闸左侧导墙的影响,使水流产生绕流,从而使导墙左侧泥沙冲刷严重,易对导墙墙角产生淘刷,因而应加强冲沙闸左侧导墙的防护。

优化设计方案试验观察发现,侧向取水的引水方式不仅能满足电站取水要求,还改善了冲沙闸的拉沙效果,阻止了翻沙现象发生。

4 沉沙池内悬移质沉降试验研究

利用沉沙池处理泥沙是水利工程中一项行之有效的措施,沉降率是沉沙池设计的主要控制指标,泥沙沉降率的计算直接影响着沉沙池的经济指标[5,6]。本工程中,沉沙池与进水口通过连接渠道相连,沉沙池总长113.03 m,主要包含进口渐变段、沙室段、末端溢流堰和集水渠、冲沙道等结构。沉沙池平面布置形式如图4所示。

图4 沉沙池平面图

4.1 沉沙池沉沙

沉沙池的工作原理是水流进入沉沙池后,流速显著减小,使得水流挟沙能力降低,从而改变了原有水流泥沙运动的状态,达到沉沙的目的。沉沙池内流场分布越均匀,越有利于泥沙沉降,沉沙池的沉降效果越好[7]。电站正常引水时,沉沙池内水面高程为1 710.59 m,水流以2.22 m/s的流速进入沉沙池的连接段,配水墩将沉沙池分为左池和右池,由于受上游弯段连接渠道的影响,水流在沉沙池内形成较大范围的回流区,水流进入左池工作段的流速明显大于进入右池工作段的水流流速,水流在沉沙池内流态平稳,流速分布相对均匀,流速分布如图5所示。连接段渠道内水流经沉沙池上游连接扩散进入工作段,随着过流断面沿程扩大,流速沿程递减,粗粒泥沙逐渐沉落。首端沉沙受水流冲刷作用,形成类似鱼鳞状形态,下游泄水渠方向沉沙形态较平坦。

图5 沉沙池内流速分布

进水口引水约15 d后,左池沉沙体积约为247.12 m3,右池沉沙体积约为251.81 m3,左、右池沉沙相对均匀,沉沙体积相差不大。试验测得上游来流不同流量时沉沙池的沉降率,并将引水15 d后的沉沙池体积的增长速率与引水流量20 m3/s引水10 d沉沙体积的增长速率进行了对比,见表3。

表3 沉沙池沉降速率对比分析

由表3及图6可知,当上游来流流量为259 m3/s时(10年一遇洪水),沉沙池粒径大于等于0.2 mm的泥沙沉降率为94.38%,略低于95%,不满足设计沉降率要求,因此当上游来流大于常遇洪水流量130 m3/s时不建议进水口引水。随着时间的推移,沉沙池下游的沉沙厚度越来越高,若以沉沙高程达到沉沙池水深的1/4为淤满情况计算,上游来流流量只为20 m3/s,河水含沙量0.2 kg/m3时,沉沙池淤满需要时间约为1.8个月;若按引水15 d的沉沙速率推演计算,沉沙池淤满需要时间约为1.5个月。

图6 沉沙池沉沙厚度曲线

4.2 沉沙池冲沙

原设计方案沉沙池冲沙管道直径为1 m,左右池各分别设置一个冲沙管道,冲沙过程中发现冲沙孔前水流流速偏小,沉积泥沙不易被带走,究其原因是冲沙管道半径偏小,冲沙能力较弱。对冲沙管道体型进行了两种方案的优化(均考虑为水流自然冲沙)。优化方案一:分别在左右池各增加一个管径相等的冲沙管道;优化方案二:将左、右池冲沙管道直径增大为1.4 m。针对两种优化方案分别进行沉沙池冲沙试验。

4.2.1 优化方案一冲沙试验

试验首先利用沉沙池内已存水量进行“泄空冲沙”,待沉沙池内水量泄空时,上游进水口闸门局部开启给定1~2 m3/s的流量进行“平水冲沙”,此时沉沙池底部沟槽内沉沙随水流向前滚动沿着冲沙管道流出,冲沙孔前流速约为3 m/s,孔前水深约为1 m。由于沉沙池横断面为梯形槽形式,底部沟槽两侧均存在1∶2.5的坡度,所以当沉沙池底部沟槽内沉沙冲完,高程在1 m水深以上的沉沙将不受水流冲刷作用,此时应逐渐加大冲沙流量至4~5 m3/s进行“壅水冲沙”,流量加大,沉沙池内水深增高,水流冲刷作用将沟槽两侧高程在1 m水深以上的沉沙带入沟槽,随水流运动向前移动,而后继续调小流量进行“平水冲沙”,如此循环往复、交替运行,完成沉沙池冲沙。

4.2.2 优化方案二冲沙试验

试验同样首先进行“泄空冲沙”,待冲沙孔前水深降至1.4 m时,沉沙会随着水流沿冲沙管道冲出。沉沙池内原有水量泄空时,上游进水口闸门局部开启给定4~5 m3/s的流量进行“平水冲沙”,此时沉沙池底部沟槽内沉沙随着水流向前滚动沿着冲沙管道流出,冲沙孔前流速约为3 m/s,孔前水深约为1.4 m。当沉沙池底部沟槽内沉沙冲完,高程在1.4 m水深以上的沉沙将不受水流冲刷作用,此时可人工辅助用高压水枪冲刷沟槽两侧高程在1.4 m水深以上的沉沙,使其随斜坡滑落进入沟槽,随水流运动向前移动。

对比分析冲沙管道两种体型优化方案的冲沙结果可知,两种优化方案达到的冲沙效果基本相同,都能满足设计冲沙需求,但相较于优化方案一,优化方案二只需进行“泄空冲沙-平水冲沙”即可,操作简便,并且冲沙管道管径较大,冲沙孔前水深约为1.4 m时即可开始冲沙,孔前冲沙范围相对较大,并且每池1根冲沙管道,造价相对较低,施工工艺相对简单,因此冲沙管道体型建议采用优化方案二。

5 结 语

本文采用物理模型试验对径流引水式电 站的取水、防沙问题进行了研究,通过优化拦沙坎体型,使原来“正向引水”调整为“侧向引水”,解决了进水口前的翻水翻沙问题。对沉沙池的沉沙规律进行研究,同时优化沉沙池冲沙管道体型,保证了沉沙池内沉沙的顺利排出,满足了工程中水轮机对悬移质泥沙的要求,保障了电站的正常发电运行。

(1)电站进水口应采用“侧向取水”方式,不仅能有效阻止坎前推移质在水流作用下翻越拦沙坎,还能改善冲沙闸拉沙效果。

(2)上游来流大于常遇洪水流量130 m3/s时,沉沙池粒径大于等于0.2 mm的泥沙沉降率为94.38%,略低于95%,不满足设计沉降率要求,不建议进水口引水。

(3)沉沙池冲沙应遵循“泄空冲沙-平水冲沙-壅水冲沙-平水冲沙”顺序,冲沙管道体型优化后,沉沙池冲沙只需“泄空冲沙-平水冲沙”即可,操作简便,沉沙池冲沙孔前冲沙范围相对较大。