棉织物的缓释型固体二氧化氯漂白工艺研究

2020-07-24范汉明沈洋洋

范汉明,沈洋洋

(科德宝宝翎衬布(南通)有限公司,江苏 南通226006)

中厚纯棉黏合衬所用坯布具有紧密厚实、棉花品级低、含杂多等特点,为改善其服用性能以及满足后续染整加工的要求,必须对坯布进行漂白加工。传统的煮布锅漂白工艺需在高碱、高氧化剂、高温的条件下进行,处理效果虽好,但工艺流程耗时长、能耗大、排污量大[1]。而以双氧水和次氯酸钠作为氧化剂漂白,处理效果不能达到GB/T 23327—2009《机织热熔黏合衬》标准中优等品的指标值。二氧化氯作为第四代A1级绿色环保漂白剂,其氧化电位低于纤维素本身的氧化电位,但高于粘附在棉纤维上的杂质以及棉籽壳中木质素的氧化电位,用于棉织物漂白在除去棉纤维上的杂质和棉籽壳的同时,对纤维素没有降解,不影响漂白织物的强度[2-4]。此外二氧化氯一般通过氧化使木质素裂解为有机酸类物质,可大大降低废水中有机卤化物的量,减少AOX排放,对环境的污染更小,能达到清洁生产的目的[5-6]。但是传统的二氧化氯溶液又存在释放周期较短、释放速率快、存贮运输过程不稳定等问题。

缓释型固体二氧化氯具有释放周期较长、稳定性好、释放速率可控的特点,运用在中厚纯棉黏合衬的漂白工艺中不仅漂白效果能达到标准要求,而且在常温常压条件下进行漂白,能耗少、污染小。本文采用单因素试验研究了漂白工艺中缓释型固体二氧化氯浓度、漂白时间、漂白液p H值及表面活性剂浓度等因素对棉织物漂白效果的影响,通过正交试验确定了棉织物漂白的最佳工艺条件。

1 试验部分

1.1 材料与设备

织物:纯棉梭织物(28×28 197×197),织物面密度为133 g/m2。

试剂:去麻剂、表面活性剂A(上海元纳精细化工有限公司)。

设备:Datacolor 400白度仪;平幅水洗机(江苏建业机械制造有限公司)。

1.2 测试方法

1.2.1白度

按照GB/T 17644—2008《纺织纤维白度色度试验方法》,用Datacolor 400高精度台式白度仪测织物白度3次,取平均值。

1.2.2 毛细效应

按照FZ/T 01071—2008《纺织品 毛细效应试验方法》,测定30 min内液体沿织物上升高度,测试3次,取平均值。

1.2.3 织物布面p H值

按照GB/T 7573—2009《纺织品 水萃取液p H值的测定》测定。

1.3 工艺条件

1.3.1 工艺流程

坯布烧毛→固体二氧化氯冷堆(常温常压)→脱氯水洗。

1.3.2 缓释型固体二氧化氯漂白处方

去麻剂:10 g/L;表面活性剂A:5 g/L。

2 结果与讨论

2.1 缓释型固体二氧化氯缓释及漂白机理

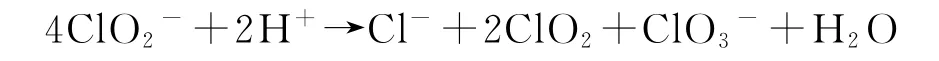

缓释型固体二氧化氯以多孔网状结构的高分子聚合物为载体,与生成二氧化氯所需的亚氯酸钠以及活化酸结合,漂白时在载体内部缓慢反应生成二氧化氯。反应方程式:

根据离子网格结构理论,缓释固体二氧化氯所用载体内部交联所形成的多孔网状结构将降低亚氯酸钠与活化酸的反应速率,同时所生成二氧化氯的扩散速率也由于受到交联结构阻力的影响而下降,从而达到缓释效果[7-9]。

二氧化氯以其自身的强氧化能力分解织物表面色素和杂质,通过单电子转移过程生成,此单电子转移过程的氧化电位是0.95 V。由于二氧化氯的氧化电位高于附着在纤维上的色素和杂质的氧化电位,而低于纤维本身的氧化电位,故用二氧化氯漂白棉织品,可分解纤维上的色素和杂质,且对纤维本身强力损失较少[10]。

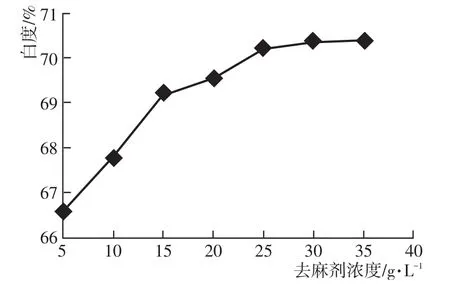

2.2 去麻剂浓度对漂白效果的影响

在不同去麻剂浓度条件下对棉织物进行漂白,其他条件相同,去麻剂浓度对漂白效果的影响如图1所示。

图1 去麻剂浓度对漂白效果的影响

从图1结果可以看出,棉织物的白度随去麻剂用量的增加而提高,当浓度大于25 g/L时,棉织物的白度基本保持不变。这是因为随去麻剂浓度的增加,溶液中生成的二氧化氯随之增加,能够更彻底地与纤维中的木质素等杂质发生氧化反应,提高纤维白度。同时,随着去麻剂浓度的増高,漂液中二氧化氯的氧化电位也会増加,二氧化氯与发色基团的反应更容易发生。棉织物白度在去麻剂浓度大于25 g/L后基本保持不变的原因是:漂液中的二氧化氯过量,一些不能被褪色的物质不会因为其浓度的变化而与之发生反应,因此白度基本保持不变。

2.3 漂白液p H值对漂白效果的影响

在不同p H值条件下对棉织物进行漂白,其他条件相同,漂白液p H值对漂白效果的影响如图2所示。

图2 漂白液p H值对漂白效果的影响

从图2结果可以看出,棉织物的白度随漂白液p H值的增加而下降,这是因为漂液中二氧化氯的氧化电位随p H值的增加而逐渐减小,二氧化氯降解纤维中的木质素、色素等杂质的能力下降;同时当漂液在碱性范围内,二氧化氯与OH-反应生成的氯酸盐对漂白不起作用,而且消耗二氧化氯,反而导致二氧化氯的有效作用减弱。

2.4 漂白时间对漂白效果的影响

分别选取漂白时间为2、4、6、8、10、12 h和14 h,对棉织物进行漂白,其他条件相同,漂白时间对漂白效果的影响如图3所示。

图3 漂白时间对漂白效果的影响

从图3结果可以看出,棉织物的白度随漂白时间的增加而提高,当时间大于10 h时,棉织物的白度基本保持不变。这是因为漂液中二氧化氯与木质素、色素等杂质的反应需要一定的时间,时间短二氧化氯与色素等杂质不能反应完全,白度升高不明显;随着漂白时间增加,二氧化氯与木质素、色素等杂质逐渐反应,将带色基团氧化,从而白度升高。在棉织物漂白时间大于10 h后,二氧化氯与木质素等杂质反应基本完全,白度也不再发生改变。

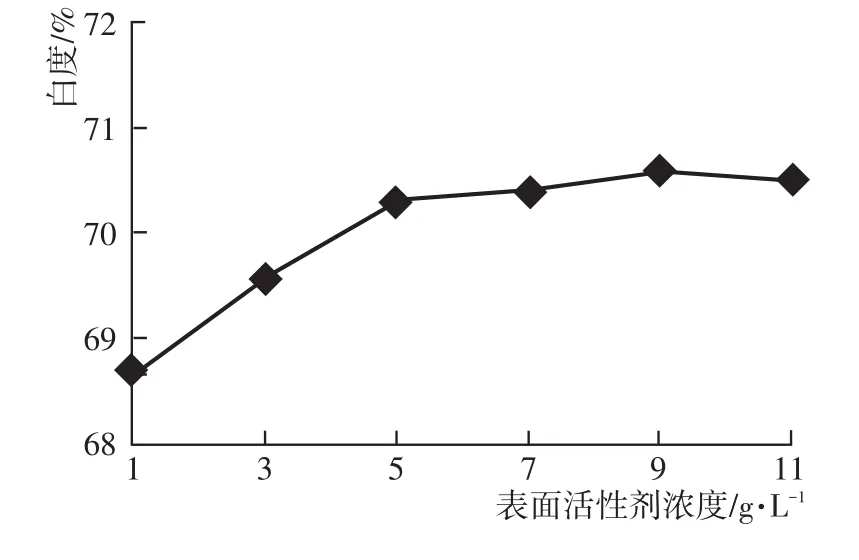

2.5 表面活性剂浓度对漂白效果的影响

在表面活性剂浓度不同的条件下对棉织物进行漂白,其他条件相同,表面活性剂浓度对漂白效果的影响如图4所示。

图4 表面活性剂浓度对漂白效果的影响

从图4结果可以看出,棉织物的白度随着表面活性剂用量的增加而提高,当表面活性剂用量大于5 g/L时,白度基本保持不变。这是因为表面活性剂的加入能降低漂白液的表面张力,增强溶液的浸润能力,促使织物表面杂质与纤维的分离,提升棉织物的漂白效果;而达到一定浓度后,增加效果则不明显。

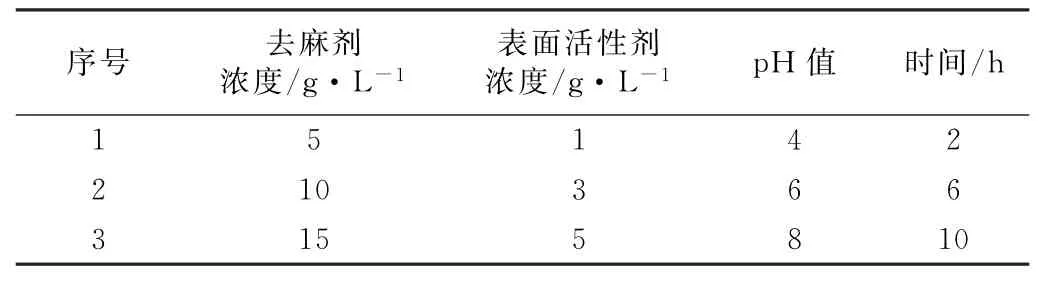

2.6 正交试验

在棉织物漂白过程中,去麻剂浓度、漂白时间、漂白液p H值、表面活性剂浓度是影响漂白效果的主要因素。因此,设计了4因素3水平的正交试验,通过试验来对这4个重要因素进行优化,得到最佳的工艺参数(见表1)。试验结果及分析见表2、表3。

表1 正交试验因素水平设计

表2 正交试验结果

表3 正交试验结果分析

从表2、表3的结果可以看出,影响棉织物漂白效果的因素顺序为:漂白时间>去麻剂浓度>p H值>表面活性剂浓度;得到棉织物的缓释型固体二氧化氯较佳漂白工艺为:时间10 h、去麻剂浓度10 g/L、漂白液p H值为8、表面活性剂浓度5 g/L。

3 结论

(1)中厚纯棉织物以缓释型固体二氧化氯作为氧化剂,在常温常压条件下的漂白效果能满足产品标准要求,相比高温强碱前处理漂白工艺,不仅化学助剂用量少、能耗低,而且不会造成水体严重污染,能达到清洁生产的目的。

(2)通过单因素和正交试验结果表明,影响棉织物漂白效果的因素顺序为:漂白时间>去麻剂浓度>p H值>表面活性剂浓度;漂白的最佳工艺条件为:漂白时间10 h、去麻剂浓度10 g/L、p H值为8、表面活性剂浓度5 g/L。

(3)用缓释型固体二氧化氯来漂白中厚纯棉黏合衬布,白度高且效果稳定,没有泛黄现象,可推广至厚重帆布织物的漂白中,以代替传统的退浆、煮练和漂白三步法前处理工艺。