老化油处理工艺技术研究及应用方案

2020-07-23解顺亭孙闯侯玲

解顺亭 孙闯 侯玲

摘要:随着三次采油在油田中后期的大量开发应用,原油采收率的不断提高,采出液的乳化程度和组成复杂程度大幅度提升,加之在运输、静置、温度、油田化学剂和各类杂质的共同作用下,出现了结构和形态多样且以乳状液形式稳定存在于整个处理系统各个环节的老化油,严重影响联合站及转油站运行,研究老化油脱水工艺技术势在必行,也有着不错的市场前景。

关键词:老化油;原油;脱水;技术

1 老化油现状研究

1.1 老化油的来源、组成及危害

1.1.1 老化油的来源

老化油的来源复杂,在油藏开发初期老化油主要来源于钻井过程中的井管外漏、落地原油、钻井废液以及在试油试采过程中添加了大量油田化学剂的乳化原油;在生产过程中,主要来源为:集输系统、废液池、落地原油、罐底污泥等。

1.1.2 老化油的组成

老化油的来源多样导致其组成极为复杂,不同来源的老化油均不尽相同,老化油的形成原因与组分密切相关:一方面,油田化学剂在三次采油中的大量运用使得老化油中聚合物、碱、表面活性剂与天然表面活性物质如胶质、沥青质共同作用,老化油乳化程度提高。另一方面,老化油中还含有黏土、泥沙、机械杂质、悬浮物、硫化物以及金属氧化物膠团等常规物质,在悬浮物以及固体颗粒、金属氧化物、硫化物胶团的共同作用下,老化油的稳定程度进一步加强。

1.1.3 老化油的危害

(1)老化原油的性质稳定,密度介于正常原油与水之间,在重力沉降作用下始终存在于脱水原油与水相之间,使得脱水效率降低,油相与水相分离进度被大大延缓,增加了沉降时间,增大了运营成本;

(2)老化油乳状液中裹挟了大量的具有强导电性能的泥沙、黏土等机械杂质,在进入电脱水器后极易形成短路使设备跳闸,甚至发生安全事故,损坏电脱水器设备;

(3)联合站脱水系统中的老化油在储集和运输中,硫酸盐还原菌会大量的增殖,增殖的原料与能量就来源于原油中的硫酸盐。在有氧呼吸或无氧呼吸过程中硫酸盐还原菌会生成硫化氢,腐蚀金属生成硫化亚铁胶团,胶团与硫酸盐还原菌的絮状结构共同作用使老化原油的稳定性进一步加强。

1.2 老化油处理现状

1.2.1 热化学脱水技术

热化学脱水技术,顾名思义是同时采用加热升温和投加破乳剂的方法对老化油进行脱水处理。其原理是:一定的温度条件下,通过投加破乳剂,改变老化油乳化液类型,作用并减小其油/水界面膜的刚性、粘度,为水分子靠近与聚结沉降提供有利环境,以达到油/水分离的目的。

1.2.2 超声波脱水技术

超声波脱水技术是依托空化、机械振动和热效应,来降低老化油的油/水界面膜刚性、粘度,并使性质不同的两相流体介质产生位移效应,以实现油/水分离。空化时所形成的微小气泡能够加大两相流体介质接触面积,良好促进相间反应发生;另外,由于空化时微小气泡产生和破裂速度很快,促使局部产生高温高压,这种情况的发生,使得一些在通常情况下需要加温加压条件下发生的反应,在常温常压下就可以顺利完成,有效节省了建设投资与生产运行成本。

1.2.3 微生物脱水技术

微生物脱水主要采取两种方式,即生物破乳与生物降解。生物破乳是通过与原油乳状液有关的环境中筛选适合菌种后,对菌种进行增值培养,利用产生有破乳优势的菌群或具有表面活性的菌体代谢产物来代替破乳剂和絮凝剂,对老化油进行脱水处理。生物降解是通过调节环境温度、湿度、pH 值并且投加富含营养物质的盐类物质,帮助促进嗜油细菌进行生理活动,以降解污染物。

2 老化油处理技术研究

2.1 研究目标、思路

本项目研究目标是:(1)将老化油经破乳后油的含水率降低至 10%左右,通过带输解决老化油罐存高带来的运行压力;(2)实现现场快速破乳、油/水分离及低成本、适用性强的老化油处理技术与工艺。研究思路是:通过老化油组成及形成机制分析,油/水比、温度、加热搅拌时间、搅拌速度、药剂加量等因素对破乳、脱水效果的影响研究,确定主体工艺;其次,在主体工艺确定的基础上,对涉及工艺参数进行优化,并开展中试等适应性研究,最终完成工艺与参数确定;最后,根据工艺及参数,对相关设备进行设计计算与选型。

2.2 老化油性质分析

现对该老化油含油、含水进行了分析,实验结果如下:

常温下,该老化油呈粘稠状固体,不具有流动性,将其加热至 90℃也未溶化为液态。因此将该油样与水重量比 1:1 混合,并添加了 0.5%的专用破乳剂后,加热观察流动性,发现当温度升高至 60℃以后逐渐溶化为液态油样。

2.3 老化油破乳效果影响因素

2.3.1 油/水比例对老化油破乳效果的影响

由于老化油的粘性大、水分散性差,直接加入水溶性破乳助剂,效果不理想,考虑在老化油中加入一定比例的水,使得老化油与水混合,使水溶性破乳药剂与老化油充分接触,以达到破乳效果。实验方法:将老化油和水分别按照 1:2、1:3、1:4、1:5、1:6 的比例进行混合,将已调整好油/水比的实验油样放置在 60℃的水浴锅中加热,添加 0.2%的破乳剂于实验油样中,加热搅拌、充分混合 40min;,最后离心机转速为 2400r/min 的条件下离心 10min 进行脱水处理,以脱水后上层油样含水率为指标,考察油/水比对破乳效果的影响。

当其他条件一定时,随着加入水量的增多,油相的分散效果也有所增加,破乳效果明显,离心处理后的上层油样含水率逐渐降低,但当加水比例超过 1:4 后,随着水量的增加,离心处理后的上层油样含水率变化不再明显。因此,筛选出的油/水最佳比例为 1:4。

2.3.2 温度对老化油破乳效果的影响

由于不同温度下,老化油流动性差异较大,及温度对药剂作用效果影响较大,因此筛选出破乳效果最佳时的温度是非常关键的影响因素之一。

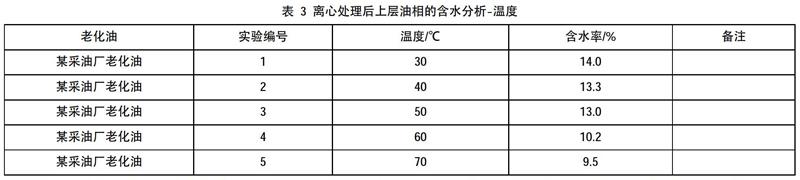

实验方法:将老化油和水按照 1:4 的比例进行混合,将已调整好油/水比的实验油样分别放置在 30℃、40℃、50℃、60℃、70℃、80℃下的水浴锅中加热,添加0.2% 的破乳剂 于实验油样中,加热搅拌 40min;最后离心机转速为 2400r/min 的条件下离心 10min 进行脱水处理,以脱水后上层油样含水率为指标,考察温度对破乳效果的影响。

从表3中可以看出,该老化油样对于加热温度的变化规律是:随着温度的升高,离心处理后上层油相的含水逐渐降低,当油样加热温度高于 60℃以后,离心处理后上层油相的含水变化不再明显,因此筛选出的最佳破乳温度为 60℃。

2.3.3 破乳剂加药量对老化油破乳效果的影响

实验方法:将老化油和水按照 1:4 的比例进行混合,放置在 60℃的水浴锅中加热,加入 0.05%、0.1%、0.15%、0.2%、0.25%的破乳剂于实验油样中,最后离心机转速为 2400r/min 的条件下离心 10min 进行脱水处理,以脱水后上层油样中的含水率最低为选择指标。

从表 4可以看出,该老化油对于破乳剂加量的变化规律,破乳剂加量过大过小不利于破乳,当破乳剂加量低于 0.2%时,破乳效果较差,但随着药剂加量的增加,离心处理后上层油相的含水逐渐降低,当破乳剂加量为0.2%时,破乳效果最佳,离心处理后上层油相的含水较低,继续增大破乳剂加量,离心处理后上层油相的含水变化不再明显,因此筛选出调节剂的加量为 0.2%。

2.3.4 离心转速对老化油破乳效果的影响

实验方法:将老化油和水按照 1:4 的比例进行混合,放置在 60℃的水浴锅中加热,添加 0.2% 的破乳剂 于实验油样中,加热搅拌 60min;最后离心机转速为 1800r/min 2000r/min、2200r/min、2400r/min、2600r/min 离心 10min 进行脱水处理,以脱水后上层油样含水率为指标,考察离心机转速对破乳效果的影响。

从表5可以看出,该老化油对离心转速的变化规律,随着离心机转速的增加,离心处理后上层油相的含水逐渐降低,当离心机转速超过 2400r/min 时,离心处理后上层油相的含水率不再有明显变化,因此筛选出的最佳离心机转速为 2400r/min。

2.3.5 离心时间对老化油破乳效果的影响

实验方法:将老化油和水按照 1:4 的比例进行混合,放置在 60℃的水浴锅中加热,添加0.2%的破乳剂于实验油样中,,最后离心机转速为 2400r/min、的条件下离心 5min、10min、15min、20min、25min 进行脱水处理,以脱水后上层油样含水率最低为指标,考察离心时间对破乳效果的影响。

从表6 中可以看出,该老化油对于离心时间的变化规律,当离心时间小于 15min 时,离心处理后上层油相的含水率明显较高;当离心时间超过 15min 后,离心处理后上層油相的含水变化不再明显,因此筛选出的最佳离心时间为 15min。

2.3.6 最佳实验条件下的重复试验

经过筛选,最终确定的各实验条件为:将老化油和水按照 1:4 的比例进行混合,放置在 60℃的水浴锅中加热,添加 0.2%的破乳剂最后离心机转速为 2400r/min 离心 15min 进行脱水处理。按照上述实验方法分别对三种老化油进行最佳实验条件下的重复性实验,实验结果见表 7 所示:

从表 7可以得出,在筛选出来的最佳实验条件下,三种老化油样经过处理后上层油样的含水率均低于 10%,达到了老化油预处理的标准,预处理的原油可根据生产情况带输,处理后产生的水进污水系统(产生的污水是否对污水系统产生影响后续研究)。

3 老化油最终处理工艺

经过上述实验的研究,制定出老化油的处理工艺流程如下:将老化油与一定比例的水进行混合,在加热搅拌状态下,再将破乳药剂加入反应罐内,使得药剂能与老化油充分接触,打破油/水界面,改善油水界面膜性能;再加入专用破乳剂后,进入离心机进行固液分离,分离后的油进入储油罐,分离出来的水进入储水罐,储水罐中的水可作为接收罐中补充水循环用或进入污水系统。

参考文献:

[1]张岩.关于采油工艺技术新进展的探究[J].科技风,2012,08:118.

[2]曾玉强,刘蜀知,等.稠油蒸汽吞吐开采技术研究概述[J].特种油气藏,2006,06:5-9+105.