基于台达MC10 PLC运动控制技术的型架上梁移动定位装置研制

2020-07-23芦海涛

芦海涛,张 程,刘 航

(西安飞机工业(集团)有限责任公司,陕西西安 710089)

多轴同步控制技术是一门集成了电力电子技术、电气传动技术、信息及控制技术的综合性技术。近年来,随着电力电子技术、电气传动技术、控制理论和方法的飞速发展,多轴同步控制技术得到迅速发展,并在工程实际中得到了广泛应用,获得了显著的经济效益和社会效益。

本文介绍了一种基于PLC多轴控制技术的外翼型架上梁移动定位装置电气控制系统设计,外翼型架上梁移动定位装置包括行走机构和定位销插接装置2部分,行走机构本体采用机械刚性连接,梁间距15m,采用双电机双边同步驱动方式沿两侧直线导轨水平方向前后移动。电机选用数字式交流伺服电机,通过同步带拖动行走定位机构进行机械传动。行走机构两侧分别设置1台定位销插接装置,用于型架精确定位后进行机械位置固定,防止装配过程中型架位置变动。

1 方案设计及硬件选型

1.1 方案设计

在机床设备控制中,双轴或多轴同步控制是一种常见的控制方法。根据生产工艺的需要和生产产品的不同,对同步精度的控制要求也不一样。

对于设备之间没有机械连接的系统,可以采用群拖控制方式,即由1台变频器同时驱动多台电机。由于所有电机的速度都由同1台变频器的输出频率控制,所以理论上所有电机的速度是一致的,并且能保证同时升速与降速。但由于电机制造上的差异,或者电机所带负载大小的不同,实际上每台电机的运行速度是有差异的,且控制系统无法纠正这种差异,因此这种方式只能适用于简单的要求速度同步控制的场所。

对于设备之间通过机械相连接的系统或者对速度同步精度要求比较高的没有机械连接的系统,可以采用比例同步控制方式。在比例同步控制系统中,每个电机都有1台控制变频器,各台变频器的最高输出频率一致,而各台变频器的频率输入指令由PLC根据工艺要求换算后给定。为了使控制设备同步,各台设备之间需要有速度反馈装置如编码器等,这种系统的运行精度大大提高,可以适用于大多数要求速度同步的场所。

位置同步是要求最高的同步控制系统,对电机控制器的动态响应和速度控制精度要求非常高,通过变频器很难完成此种同步控制任务,因此需要采用伺服控制系统。伺服控制系统动态响应速度高、过载能力强,运行平稳、定位精度高,经过参数优化后可适用于绝大多数要求速度和位置同步的场所。

本文所述的外翼型架上梁移动定位装置,行走机构本体采用机械刚性连接。由于跨巨大(梁间距15m),采用双电机双边驱动方式,要求行走机构前进或后退时电机速度和位置必须保持同步,根据项目特点,选择伺服控制方案比较合理。

1.2 硬件选型

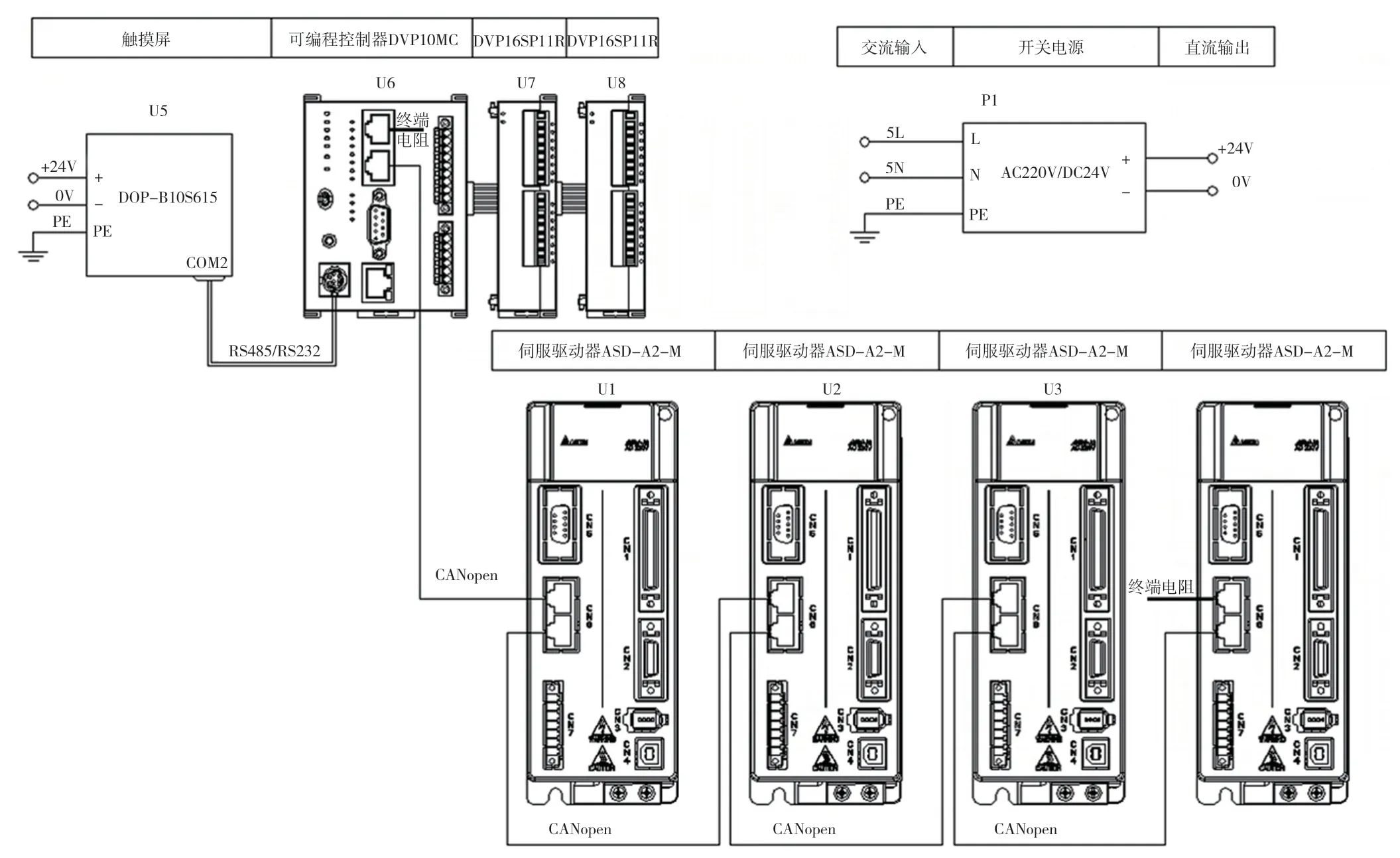

电控系统主要由触摸屏、PLC可编程控制器、伺服驱动器、伺服电机以及CANOPEN总线通讯电缆等部分组成,系统硬件组成及连接框图如图1所示。

PLC选用台达公司DVP-10MC可编程运动控制器,DVP-10MC可编程运动控制器是台达公司推出的一款总线型多轴运动控制主机,采用CANOPEN总线方式可实现多轴运动控制,接线简单、调试方便。

图1 系统硬件组成及连接框图

触摸屏选用台达公司DOP-B系列10英寸彩色触摸屏,支持RS232/RS485、以太网及USB等接口,可满足各种不同应用需求。

伺服驱动器选用台达公司ASDA-A2交流伺服驱动器,ASDA-A2驱动器整合了部分上位机的运动控制功能,内含电子凸轮与龙门控制功能,配置20b-bit编码器,可实现精确定位。支持CANOPEN标准协议,可实现总线连接及控制。

伺服电机与伺服驱动器配套,选用ECMA永磁式交流伺服电机,配绝对值编码器。

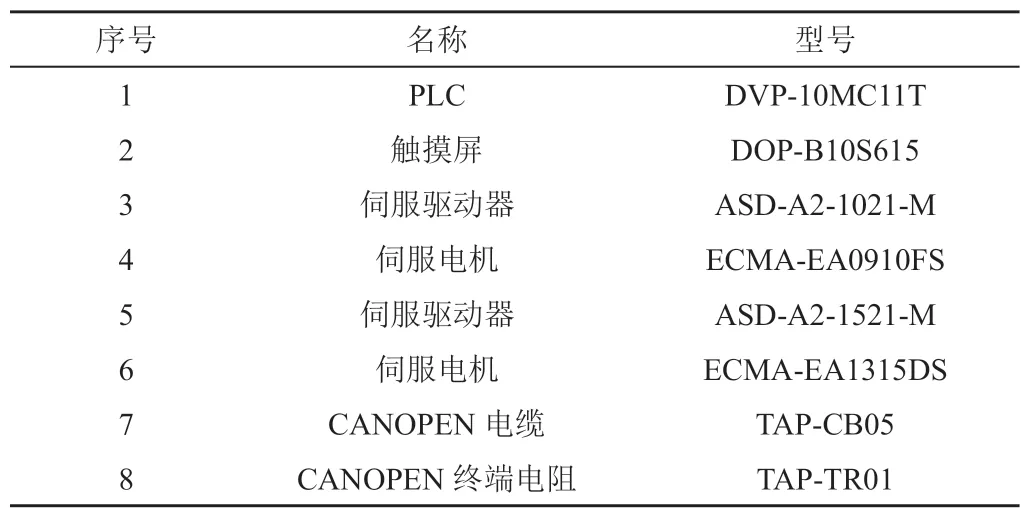

主要成品件清单如表1所示。

表1 主要成品件清单

2 硬件参数配置

2.1 通讯参数设定

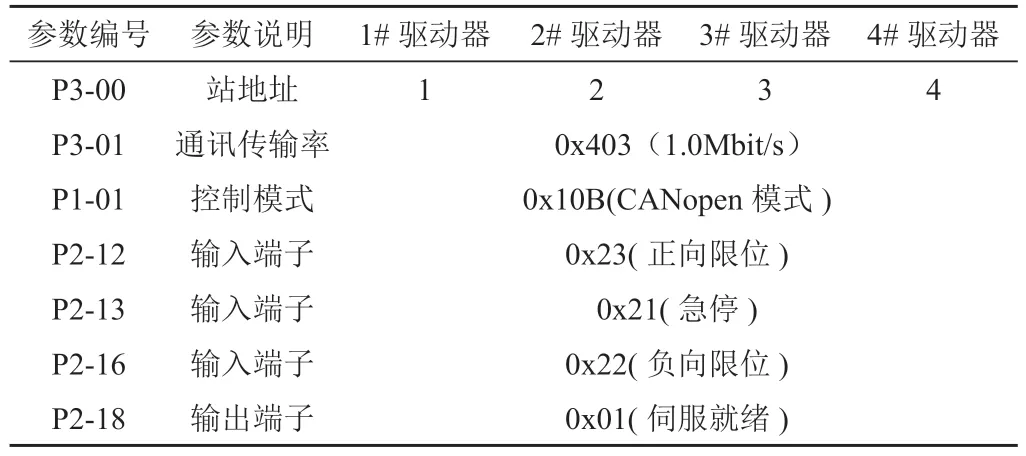

电控系统共有4台伺服电机驱动器,驱动器和PLC可编程控制器之间通过CANOPEN总线进行数据传输和位置控制,为避免数据冲突应分别为每台驱动器设置不同的通讯参数(站地址)。本项目中,行走机构电机驱动器站地址分别设为1和2,2台定位销电机驱动器站地址分别设为3和4。主要参数设置如表2所示。

表2 驱动器主要参数表

2.2 电子齿轮比及机械减速比设定

电子齿轮比用于行程比例变更,即改变1个脉冲输入当量所对应的机械负载移动的距离。双击驱动器图标打开驱动器属性设置窗口,在参数属性窗口中分别输入电子齿轮比分子、电子齿轮比分母,并根据电机减速机铭牌数据输入齿轮箱分子、齿轮箱分母等参数值。具体参数设置如表3所示。

表3 电机及减速机参数表

2.3 参数优化

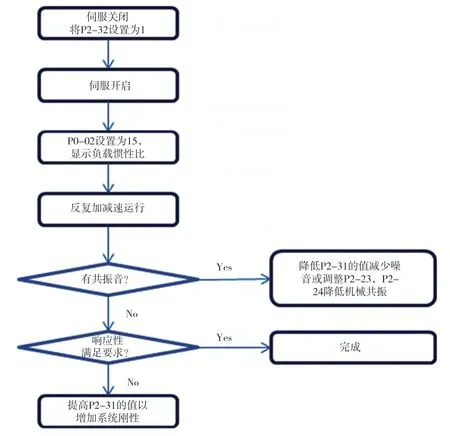

伺服电机运行前,需要根据使用需求在空载下对控制模式、旋转方向等参数进行调整。同时,在电机连接负载后需要对伺服系统的位置控制增益、速度控制增益、电机和负载惯量比等参数进行优化调整,以提高系统的动态响应。具体流程如图2所示。

图2 参数优化流程图

3 程序设计

3.1 设计思路

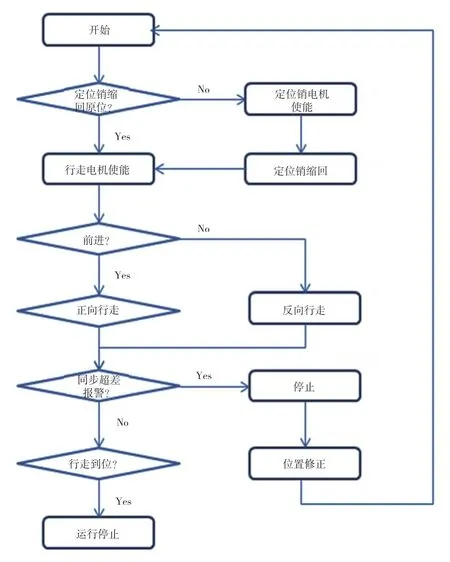

外翼型架上梁移动定位装置包括行走机构和定位销插接装置两部分,行走机构和定位销互为连锁,行走机构行走前,应确保定位销退回原点位置(负限位指示灯亮)。若定位销未退回到原点位置,需手动将定位销退回原点位置。同理,定位销伸出时,应确保行走机构位于导轨前终端处,使定位销对准定位孔。

因行走机构为机械刚性连接沿导轨移动,因此行走机构前进或后退时两侧的驱动电机必须保持速度和位置同步。程序设计中需实时读取2台驱动电机位置参数并进行在线监控比较,超出允许误差时停止运行并输出报警信号。

行走机构导轨前后两端分别设有机械限位开关,用于行走机构位置检测和运行安全保护,同时在电机减速机输出轴上安装有扭矩检测保护装置,如果超出设定扭矩,则电机与负载脱开并输出报警信号。

3.2 控制流程

如图3所示,行走机构前进时,先检测定位销位置,若定位销未退回到原点位置,先手动将定位销退回原点位置。然后按下控制柜操作面板上的“前进”或“后退”按钮,控制行走机构前进或后退。行走过程中PLC实时读取并监控比较2台驱动电机的坐标位置参数,若同步超差则报警并停止运行。行走机构正向行走到导轨终端位置(撞块处)时压下行走限位开关,行走机构停止运行。行走机构运行到位后,按下控制柜操作面板上的“定位销伸出”按钮,定位销伸出插入定位孔,完成定位操作。

图3 系统控制流程图

4 监控画面设计

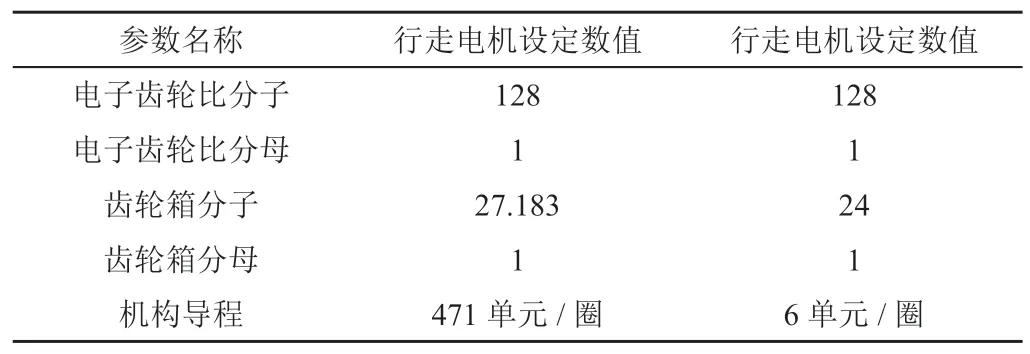

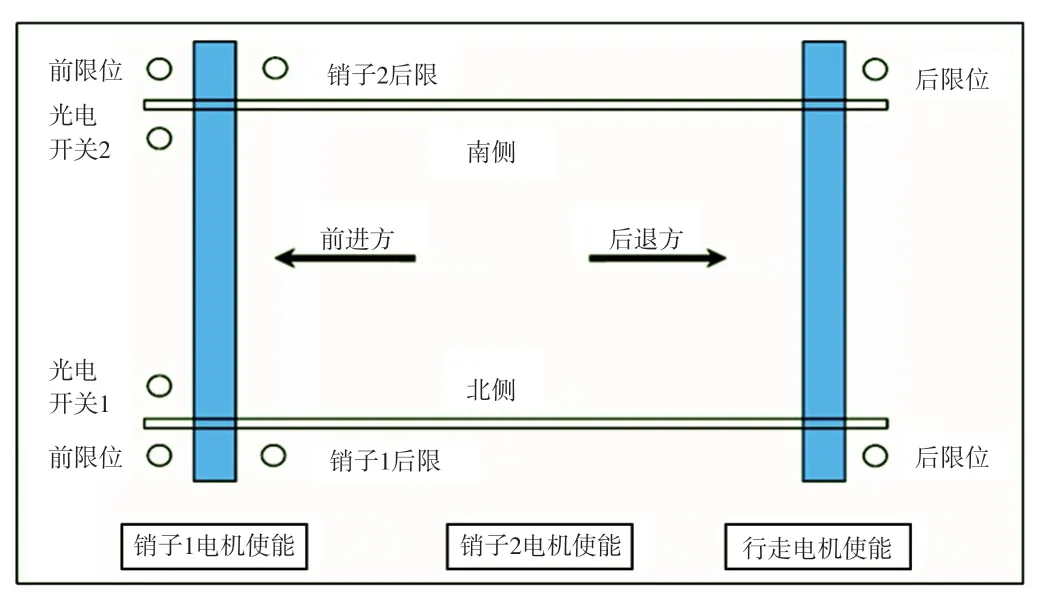

如图4所示,监控画面主要用于行走电机和定位销电机的使能控制以及行走机构和定位销插接装置的限位开关位置状态信息监控,实时反映系统当前工作状态。

图4 监控画面

5 结束语

外翼型架上梁移动定位装置共2套,左右件对称,用于机翼壁板零件装配,现该装置已安装、调试完毕并交付使用,操作简单,故障少,运行状况良好。该设备采用了高性能数字伺服电动机和同步运行定位控制方式,与传动的驱动控制方式相比较,设备运行更加平稳、定位精度和运行效率更高、安全保护措施更加完善,良好地满足了生产使用需求。