非均相流化床式催化氧化处理脱硫废水的工艺

2020-07-23焦绪常孙业富史为永王永前张志侠

焦绪常孙业富史为永王永前张志侠

(华能济宁运河发电有限公司,山东济宁272000)

0 引言

脱硫废水作为火电厂末端废水,具有盐含量高、COD高和含有一定量的重金属等特点,其污染性极强,属于难处理废水[1]。随着日益严峻的环境问题和环保政策的不断推出,实现脱硫废水零排放是处理技术的发展趋势。当前,大部分火电厂运行的脱硫废水处理系统主要为三联箱系统,即使用酸碱调节—有机硫处理—絮凝澄清的工艺处理脱硫废水,虽然在一定程度上降低了脱硫废水的pH值、悬浮物含量和重金属含量,但是对脱硫废水的含盐量、氨氮和COD等的去除效果极为有限。因此,基于三联箱处理系统实现脱硫废水零排放目标较为困难[2]。

高级氧化工艺借助催化手段将氧化剂激活为羟基自由基,用来氧化废水中的难降解物质,具有氧化效率高、处理范围广等特点,通常用于生化工艺或其他传统工艺不能应用的场所[3]。脱硫废水中主要的难降解物质包括苯、胺类等,常见的处理方法为电解法和氧化法。氧化法处理过程能耗少,不易出现设备损坏问题,但需要为氧化剂提供特定的催化和激活媒介,才能获得良好的处理效果,如只加入单纯的氧化剂,而不加入其他催化或激活媒介,不仅药剂加入量大,且难收到较好的处理效果。高级氧化技术通过加入催化剂提升氧化剂的氧化电位,同时降低氧化剂的加入量。目前主要加入催化剂提升双氧水、过硫酸盐等氧化剂的氧化电位,以降低脱硫废水的COD、氨氮等指标,如加入零价铁,可提升过硫酸盐的氧化电位。该方法处理脱硫废水可获得>70%的COD去除率。虽然高级氧化技术在脱硫废水处理方面有一定优势,但仍存在加入催化剂随反应消耗,增加脱硫废水含盐量,催化剂难以重复利用等问题,在大规模工业应用方面存在一定的限制。高级氧化工艺处理效果的关键在于氧化剂与催化剂的接触效率、催化剂的选择和应用形式[4],因此,应选择接触效果优异的高级氧化剂,为脱硫废水的有效处理提供支持。

文章通过建立非均相流化床式臭氧催化氧化工艺[5-6],利用高级氧化技术对脱硫废水进行处理,不仅可以降低脱硫废水的悬浮物含量,而且可以有效降低COD、氨氮等指标。同时,所用催化剂具有优异的机械和化学稳定性,在流化床系统使用过程中不易造成损失。文章研究可推动当前脱硫废水零排放工程建设进程,为当前脱硫废水零排放及其他类型废水的零排放工艺的建立提供重要的理论基础和技术参考。

1 材料与方法

1.1 试剂与仪器

脱硫废水取自华能济宁电厂,所用试剂为Al2O3(分析纯,国药集团化学试剂有限公司)、Mo2O5(分析纯,国药集团化学试剂有限公司)、CaCO3(分析纯,国药集团化学试剂有限公司)、铜粉(分析纯,国药集团化学试剂有限公司)。

使用仪器为臭氧发生器(3 g/L,广州飞鸽仪器有限公司)、COD检测仪(美国 HACH公司,DR1010)、pH计(美国 Thermal Fisher公司,320P-01A)、球磨机(德国Resh,MM400)、氨氮分析仪(美国HACH公司,Amtax Inter2C)、傅里叶红外光谱分析仪(美国 Thermal Fisher公司,NICOLET 6700)、X射线衍射仪(荷兰 PANalytical B.V.,X′Pert PRO)、空气浴摇床(德国IKA,KS 4000)。

1.2 催化剂制备与表征

采用陶瓷类催化剂的制备方法[7],将 CaO、Mo2O5、CaCO3按照质量比 15∶3∶5 进行混合,用球磨机研磨,将混合粉末在800℃下煅烧4 h,所得粉末与铜粉按照质量比30∶1再次研磨,压片成型后在1 100℃下煅烧1 h,冷却后进行粉碎处理,筛选粒径为60~80目的催化剂,水洗去除表面粉体后,得到流化床所需的催化剂。

将催化剂进行球磨,磨成均匀的粉末后,填充压实在X射线衍射XRD(X-Rays Diffraction)分析用玻璃槽内表征,扫描角度为5o~80o。傅里叶变换红外光谱FTIR(Fourier Transform Infrared Spectrometer)是将催化剂烘干后球磨,将0.05 g所制样品与1 g的KBr粉末完全混合后压成薄片,测定范围为4 000~400 cm-1。

1.3 脱硫废水指标分析与处理过程

采用pH计测定脱硫废水的pH值。将2 mL脱硫废水加入到COD检测仪自带的高盐高COD测试管(150~1 500 mg/L)中,混合均匀后于150℃放置120 min,测定COD。可取100 mL脱硫废水全部通过0.45 mm的膜,通过测定膜在通过脱硫废水前后的质量差,从而测量脱硫废水的悬浮物含量。取2 mL脱硫废水加入到氨氮测定管中,消解120 min,利用氨氮分析仪进行氨氮检测。

图1 流化床处理装置图

在脱硫废水处理时,量取3 L废水加入到5 L反应器中(其形状为柱状、高为 1.5 m、内径为12 cm);投加一定量的催化剂,并在反应器底部设置有目数为100目的截留网,用于均布气体和避免催化剂泄露。废水进入反应器后,打开进气开关,通入臭氧,调节通气量,保证催化剂在反应器内处于悬浮状态,反应结束时关闭臭氧进气,检测脱硫废水。流化床处理装置如图1所示。着pH值由5.0上升至10.0,脱硫废水COD由650 mg/L降低至154~219 mg/L。当 pH值为 7.0时,COD可降低至154 mg/L。进一步调节pH值到9.0~10.0,COD缓慢升至204~219 mg/L。这是由于催化剂的加入激活了臭氧转化为羟基自由基,部分地抵消了pH值对羟基自由基产生的影响。由于水中的C和HC是分解羟基自由基的主要因素[9],而添加催化剂之后,既可以增加羟基自由基

2 结果与讨论

2.1 初始pH值对脱硫废水COD、氨氮、悬浮物指标的影响

高级氧化工艺是依靠氧化剂形成的羟基自由基对废水中有机物进行氧化。在碱性条件下,羟基自由基的形成会受到抑制,初始pH值是影响羟基自由基形成的重要因素。传统三联箱系统处理脱硫废水需添加石灰,导致脱硫废水呈碱性[8]。

脱硫废水初始pH值对处理结果影响如图2所示,通过调节三联箱产出脱硫废水的pH值,发现随的生成量,抵消部分分解作用,也可以提供气液相接触面积,使所形成的羟基自由基直接与废水中的有机物反应,因此催化剂的加入有利于处理偏碱性的废水。当pH=9.0时,脱硫废水的氨氮可由315.7 mg/L降低至34.7 mg/L,去除率达到89%。在处理的过程中,废水出现絮状沉淀,经沉降后,悬浮物含量由5 500 mg/L降低至1 400 mg/L。高级氧化过程破坏了当前水体的稳定环境,造成了小颗粒聚集物从水中分离;而普通氧化过程是氧化剂直接将污染物氧化,而非深度氧化,氧化后的产物容易与水中的细小颗粒结合形成大颗粒,因此水体的悬浮物含量会降低[10]。综上所述,在pH=9时,脱硫废水的COD、氨氮和悬浮物去除率分别达到68.6%、89%、74.5%;三联箱出水的pH值为9~10,满足了技术的使用要求[11]。

图2 脱硫废水初始pH对处理结果的影响图

2.2 臭氧通入时间对脱硫废水COD、氨氮、悬浮物指标的影响

通常而言,采用臭氧处理工艺不宜通入臭氧浓度过高,可能出现臭氧破坏装置处理能力有限的问题[12];同时高浓度臭氧需要纯氧作为气源,增加现场化学品的管理难度和要求[13-14]。延长臭氧通入时间是增加废水内污染物和氧化剂接触概率的有效方式,可以加强废水内的污染物与臭氧及形成羟基自由基的接触概率,有利于降低脱硫废水COD、氨氮和悬浮物等指标。

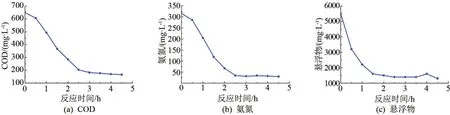

臭氧通入时间对脱硫废水的处理影响如图3所示,随着臭氧通入时间的不断延长,脱硫废水的各项指标均呈现下降趋势。自0.5 h开始,COD和氨氮的含量迅速下降;当时间为0.5~2.5 h时,COD由607 mg/L降低至204 mg/L,氨氮由285.8 mg/L降低至34.7 mg/L;2.5 h后废水指标下降趋于平缓,继续通入2 h臭氧后,COD仅由 204 mg/L降低至166 mg/L,氨氮则由34.7 mg/L降低至30.2 mg/L,表明继续氧化处理的效果有限。这是由于随着废水中污染物含量的不断降低,臭氧及羟基自由基与污染物的有效接触概率不断降低,而且部分污染物在被氧化后形成了更难降解的物质[15-16],导致继续通入氧化剂也无法获得理想的处理效果。同时,延长臭氧通入时间会增加能耗和处理成本,影响氧化处理工艺的正常应用。因此,流化床氧化处理时间以2.5 h为最佳。

图3 臭氧通入时间对处理结果的影响图

2.3 催化剂加入量对脱硫废水COD、氨氮、悬浮物指标的影响

由图3可知,臭氧与催化剂的接触效率极大影响羟基自由基的生成。增加催化剂使用量能够为气液两相接触提供更大的比表面积,提高臭氧与催化剂的接触概率,增加羟基自由基的生成量[17-19],从而增强脱硫废水COD等指标的降低效果[20]。

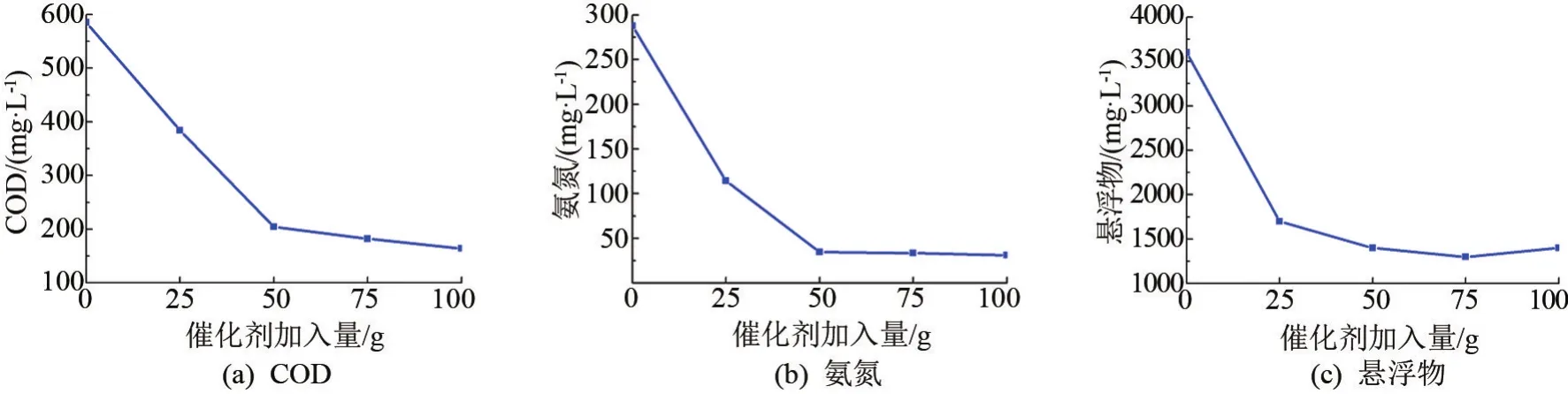

催化剂加入量对脱硫废水处理效果的影响如图4所示,随着催化剂加入量的增大,脱硫废水的COD、氨氮、悬浮物等指标随之降低,证明了提高催化剂加入量可提升臭氧与催化剂的接触概率,强化羟基自由基的形成。当催化剂加入量增加至50 g时,COD由 650 mg/L降低至204 mg/L,氨氮由315.7 mg/L降低至34.7 mg/L;继续增加催化剂加入量至100 g时,COD仅降低至164 mg/L,氨氮仅降低至31.1 mg/L。同时,随着催化剂加入量的增加,为了维持反应体系的流化状态,须要增加爆气量,导致能耗增加。综合考虑,催化剂加入量为50 g最佳,即与脱硫废水的量比例为1∶60。

图4 催化剂加入量对处理结果的影响图

2.4 处理工艺稳定性

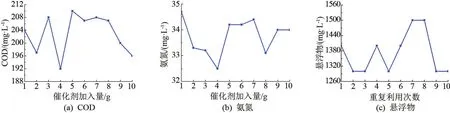

废水处理工艺的稳定性极大地依赖于催化剂稳定性[21],而催化剂稳定性可以表示为化学稳定性(不易被废水成分或外加药剂腐蚀损失)和物理稳定性(不易在废水处理过程中因流失、磨损而损失)[22-23]。催化剂重复利用效果如图5所示,催化剂在相同条件下重复使用10次后,仍可实现COD由650 mg/L降低至210 mg/L,氨氮由315.7 mg/L降低至35 mg/L,这表明催化剂在处理脱硫废水的过程中具有较高的稳定性。

图5 催化剂重复利用次数对处理结果的影响图

2.5 催化剂表征分析

为了进一步证实催化剂的稳定性,对使用前后的催化剂进行XRD和FTIR表征分析。催化剂使用前后的XRD谱图如图6所示,使用前催化剂X射线衍射峰明显,其中30°衍射峰为Mo2O5晶格峰(JCPDS#02-0422)、35°衍射峰为 CuO晶格峰(JCPDS#80-1268)、60°衍射峰为 Al2O3晶格峰(JCPDS#29-0063)。可以看出衍射峰尖锐且强度高,说明物相的结晶度好,由于催化剂含有多种不同组分,结晶度好体现了各组分之间融合均匀且均质性较高,证明催化剂中的各氧化物相互烧结融为同相,其结构性质均一稳定,从而能够保证催化剂在使用过程中的稳定性,避免因活性位流失而导致的水体二次污染。使用10次后的催化剂XRD图谱与催化剂使用前完全一致,表明在使用过程中废水没有影响催化剂的物相,这也就保证了催化剂优异的重复利用性。

图6 催化剂使用前后XRD图谱

催化剂使用前后FTIR谱图对比如图7所示,其中,3 400 cm-1为-OH的伸缩振动峰、1 500 cm-1处的吸收峰为 Al -O键和Ca-O振动吸收峰、900 cm-1处吸收峰为Mo-O键振动吸收峰。可以看出催化剂使用前后的FTIR谱图基本相同,说明使用后的催化剂表面官能团没有发生改变,从而证明了催化剂在反应过程中只是起到催化作用,并没有与废水发生反应,稳定地保持了其原有的化学结构。还可证明催化剂没有吸附废水中的杂质,即废水指标的降低不是通过吸附作用,而是通过活性位点对废水催化作用实现的,这种特性能够保证催化剂和臭氧的有效接触,表明催化剂具有优异的抗污染性能。

图7 催化剂使用前后FTIR图谱

3 结论

通过研究,得到以下结论:

(1)在催化剂投加量为10 g/L、臭氧通入时间为2 h、曝气量为10 h/L条件下,脱硫废水的COD由650 mg/L降低至210 mg/L,氨氮指标由315.7 mg/L降低至35 mg/L,悬浮物悬浮物指标由5 500 mg/L降低至1 400 mg/L

(2)催化剂易于分离,适合重复利用,且在反复利用过程中,催化剂可保持优异的稳定性,整个处理过程易控制,为当前亟待推广实行的脱硫废水零排放工艺奠定了应用基础。