陶瓷基功能膜处理海上油田采出水的影响因素研究

2020-07-22赵宇马骏白健华何亚其孙超杨磊臧毅华

赵宇, 马骏, 白健华, 何亚其, 孙超, 杨磊, 臧毅华

(1.中海石油(中国)有限公司天津分公司, 天津 300452; 2.中海油能源发展股份有限公司工程技术分公司,天津 300452; 3.中海油天津化工研究设计院有限公司, 天津 300131)

油田采出水是原油初加工过程的产物, 我国各个油田每年会产生大量采出水需要处理[1-2]。 该废水具有油含量高、 成分复杂、 难降解、 易乳化等特点, 常规处理方法都存在处理精度低、 产水水质不稳定的缺点[3-5]。 如何对油田采出水进行处理, 使出水达到排放标准要求, 更进一步可以达到回注的标准要求, 对于各石油开采企业是一大挑战。

近年来, 应用膜分离技术处理各种工业和生活废水, 取得了良好的应用效果。 其中, 陶瓷超滤膜具有优异的热稳定性、 生化稳定性以及较高的机械强度等特点, 在废水处理领域日益显示出极强的竞争力[6-9]。 为考察陶瓷基功能膜对油田采出水的处理效果, 优化运行控制条件, 本研究采用实验室小试装置探讨跨膜压差、 温度和膜面流速对膜通量的影响; 通过现场中试试验考察了实际工况下膜的处理效果以及清洗恢复情况。

1 材料与方法

1.1 膜材料

膜材料为中海油天津化工研究设计院有限公司(简称天津院)生产的多通道陶瓷基功能膜, 膜管外径为30 mm, 通道直径2.5 mm, 通道数量为61,膜管长度为1 100 mm, 膜面积为0.5 m2, 膜表面平均孔径为50 nm。

1.2 工艺流程

小试试验所用的膜分离评价装置采用单根膜管组件, 设计处理水量0.01 ~1 m3/h, 膜面积为0.5 m2; 中试膜分离装置的设计处理水量1 ~5 m3/h,膜面积为14.25 m2。 膜分离评价装置工艺流程如图1 所示。

图1 膜分离评价装置工艺流程Fig. 1 Process flow of membrane separation evaluation device

1.3 试验用水及药剂

小试试验原水为渤海油田某终端处理厂油田采出水, 油的质量浓度为89 mg/L, 悬浮物的质量浓度为74 mg/L。 清洗剂为天津院生产的膜用清洗剂TSUF-20603(酸性)和膜用清洗剂TSUF-50605(碱性)。

1.4 试验方法

(1) 小试试验。 试验开始先打开V1、 V2、 V3、V4, 关闭V5、 V6、 V7, 向水箱加入试验用水, 开启加热, 打开循环泵至温度、 压力及流量稳定, 进行检测并记录数据。 7#压力表记录进膜压力P1, 5#压力表记录出膜压力P2, 6# 压力表记录渗透侧压力P3, 跨膜压差ΔP 由ΔP =(P1+P2)/2-P3公式得到。 2# 流量计记录系统循环流量Q1, 4# 流量计记录膜组件渗透液流量Q2, 膜通量J 由J =Q2/S2得到, S2为膜组件有效过滤面积; 表面流速u 由u =(Q1+Q2)/S1得到, S1为膜组件进水截面积。 通过控制阀门开度、 加热温度以及循环泵流量, 固定跨膜压差、 膜面流速及温度3 个影响因素中的2 个不变, 考察另一个因素的变化对膜性能的影响。

(2) 中试试验。 为了符合实际生产要求, 限定了3 m3/h 的产水量, 在稳定膜通量的条件下, 根据跨膜压差的变化来考察膜的性能及稳定性。 当跨膜压差大于0.07 MPa 时, 使用药剂对膜管进行清洗。

清洗方法: ①将系统中废水排空, 使用温水或热水(30 ~80 ℃)循环5 min, 之后排空; ②向系统中注入碱性清洗剂TSUF-50605, 循环30 min, 之后排空; ③向系统中注入温水或热水(30 ~80 ℃)循环5 min, 之后排空; ④向系统中注入酸性清洗剂TSUF-20603 循环30 min, 之后排空; ⑤向系统中注入温水或热水(30 ~80 ℃)循环5 min, 之后排空, 清洗完毕。

1.5 分析方法

油浓度采用InfraCal HATR-T2 含油分析仪进行检测; 使用0.45 μm 的滤膜对膜产水进行过滤,将截留物和过滤膜置于烘箱内105 ℃干燥至恒重,称量结果减去滤膜重量即为悬浮物浓度; 悬浮物粒径中值采用粒度分析仪进行检测。

2 结果与讨论

2.1 跨膜压差对膜性能的影响

图2 不同跨膜压差下膜通量的变化情况Fig. 2 Variation of membrane flux under different transmembrane pressures

图3 不同膜面流速下膜通量的变化情况Fig. 3 Variation of membrane flux under different membrane surface flow velocities

表1 不同跨膜压差下稳定产水水质分析结果Tab. 1 Analysis of stable water quality under different transmembrane pressures

表2 不同膜面流速下稳定产水水质分析结果Tab. 2 Analysis of stable water quality under different membrane surface velocities

跨膜压差是膜过滤的主要推动力, 增大跨膜压差可以相应地增大膜通量, 提高膜处理的效率。 在膜面流速为4.2 m/s, 水温为50 ℃的条件下, 跨膜压差对膜性能的影响, 以及稳定产水水质分析结果分别如图2 和表1 所示。 在膜过滤含油废水的前15 min, 随着跨膜压差从0.02 MPa 上升至0.07 MPa,膜通量从358 L/(m2·h)上升至635 L/(m2·h)。 随着试验的继续, 膜通量开始衰减, 这是因为污染物附着在膜表面形成凝胶层, 堵塞了膜表面的孔道, 造成水透过量减少。 在跨膜压差为0.07 MPa 的条件下, 膜通量衰减得更快, 这是因为在一定的膜面流速和温度条件下, 跨膜压差过大会导致初始膜通量过大, 进而会使过多的污染物附着在膜表面, 降低错流过滤的冲刷作用, 易形成堵塞, 造成膜通量快速下降。 在跨膜压差为0.04 MPa 的条件下, 从试验开始到运行120 min, 膜通量从441 L/(m2·h)下降至274 L/(m2·h), 之后膜通量虽然略有下降, 但是基本稳定在254 L/(m2·h)以上, 相比于跨膜压差为0.02 MPa 的条件, 膜过滤效率更高。 从表1 中可以看到, 在跨膜压差为0.02 MPa 和0.04 MPa 的条件下, 产水的油和悬浮物浓度差别不大, 但在跨膜压差为0.07 MPa 的条件下这2 个数值有明显下降, 这也说明了膜表面形成了较厚的凝胶层, 使水无法通过的同时, 也截留了污染物。

2.2 膜面流速对膜性能的影响

在水温为50 ℃, 跨膜压差为0.04 MPa 的条件下, 膜面流速对膜性能的影响, 以及稳定产水水质分析结果分别如图3 和表2 所示。 在试验开始阶段, 随着膜面流速的增加, 膜通量相应增大。 这是因为流速增加, 膜管内部流体的剪切力增加, 使膜表面的沉积和堵塞的污染物被冲走, 从而有效减小了膜表面污染物所形成的凝胶层的厚度, 以及减轻了膜孔道的污染, 减小了水透过膜的阻力, 相应地降低了浓差极化现象对膜过滤效率的影响。 从图3可以看到, 在膜面流速为5.1 m/s 的条件下, 初始膜通量为476 L/(m2·h), 随着操作时间延长至150 min, 膜通量衰减至256 L/(m2·h)左右, 并保持稳定。 产水水质分析表明, 油的质量浓度为2.29 mg/L, 悬浮物质量浓度为0.814 mg/L。 这与膜面流速为4.2 m/s 时的膜处理效果基本一致, 表明虽然提高流速有利于冲刷膜表面的一些污染物, 但是有些污染物与膜表面附着力较强, 或者在孔道堵塞比较严重的情况下, 污染物难以去除, 继续增大流速并不能提高膜的处理效率, 反而增加能耗。 因此, 膜面流速4.2 m/s 是比较合适的操作条件。

2.3 温度对膜性能的影响

在跨膜压差为0.04 MPa, 膜面流速为4.2 m/s,运行150 min 的条件下, 温度对膜性能的影响, 以及稳定产水水质分析结果分别如图4 和表3 所示。从图4 可以看到, 随着水温从30 ℃上升至60 ℃,膜通量从194 L/(m2·h)上升至281 L/(m2·h)。 水温上升可以降低液体的粘度, 并且可以使膜表面液体从层流变为湍流, 这既减少了膜表面浓差极化的现象, 又增大了水透过膜的传质系数, 从而增大了膜通量。 同时, 从表3 可以看到, 随着水温的上升,产水中油和悬浮物浓度逐渐升高, 这是因为水温上升, 油在水中乳化和溶解现象加剧, 而小粒径的悬浮物布朗运动更加剧烈, 使得污染物更容易穿过膜层进入产水中。 水温的选择最好以废水的实际工况为准, 一般来说, 油田采出水温度都大于50 ℃,并不需要膜系统额外加热, 只需做好保温即可。 虽然加热可以提高膜通量, 但是这样会相应地增加废水处理成本。

图4 不同水温下稳定膜通量的变化Fig. 4 Variation of stable produced membrane flux at different water temperatures

表3 不同水温下稳定产水水质分析结果Tab. 3 Analysis of stable produced water quality under different water temperatures

2.4 陶瓷基功能膜处理油田采出水中试试验

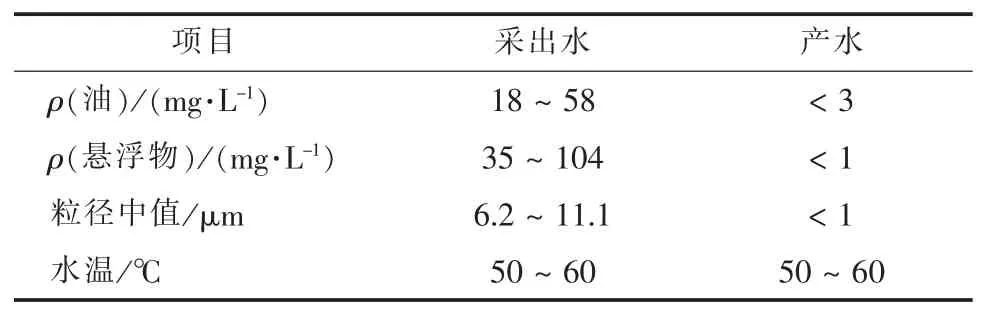

采用膜中试装置在渤海油田某终端处理厂进行现场中试试验, 油田采出水水质见表4。

表4 油田采出水及中试膜分离装置产水水质分析结果Tab. 4 Quality analysis of oilfield produced water and produced water of membrane separation unit

图5 中试装置跨膜压差随运行时间的变化Fig. 5 Variation of transmembrane pressure difference in pilot-scale test device along with time

中试试验为了符合实际生产要求, 限定产水量为3 m3/h, 在稳定膜通量的条件下, 根据跨膜压差的变化来考察膜的性能及稳定性。 在稳定产水量及膜面流速为4.0 ~4.5 m/s 的条件下, 中试装置跨膜压差随运行时间的变化如图5 所示。 从图5 可以看到, 在一个处理周期内, 跨膜压差从0.035 MPa 上升至0.07 MPa 以上; 处理时间经过12 ~14 h, 跨膜压差大约增加0.005 ~0.01 MPa。 跨膜压差超过0.07 MPa 之后, 虽然仍能保持产水量, 但是继续在这样的条件下运行, 可能会对膜管造成严重、 甚至不可逆的污染, 减少膜管的使用寿命, 这时就需要对膜管进行化学药剂清洗。 从图5 可以看到, 清洗之后膜系统跨膜压差下降至0.035 MPa, 与膜系统初始状态一致, 说明经过清洗, 膜性能几乎完全恢复, 稳定运行周期达到182 h。

中试试验过程中原水和产水的油和悬浮物浓度情况如图6、 图7 所示。 从图中可以看到, 油田采出水的油和悬浮物浓度波动较大, 但是膜系统产水水质始终保持稳定, 油质量浓度小于3 mg/L, 悬浮物质量浓度小于1 mg/L, 粒径中值小于1 μm, 水质达到SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》中推荐水质的最高标准。

油田采出水中试试验结果表明, 陶瓷基功能膜系统可以长期稳定运行, 并且性能优异。

图6 中试装置产水的油含量随运行时间的变化Fig. 6 Variation of oil content of produced water in pilot test device along with time

图7 中试装置产水的悬浮物固含量随运行时间的变化Fig. 7 Variation of suspended solid content of produced water in pilot test device along with time

3 结论

(1) 小试试验结果表明, 水温为50 ℃, 跨膜压差为0.04 MPa, 膜面流速为4.2 m/s 是陶瓷基功能膜处理油田采出水的最佳工艺条件, 膜通量可以稳定在254 L/(m2·h)以上, 产水中油的质量浓度为2.32 mg/L, 悬浮物的质量浓度为0.821 mg/L,悬浮物粒径中值小于1 μm。

(2) 中试试验结果表明, 当油田采出水水质波动较大时, 在水温为50 ~60 ℃, 膜面流速为4.0 ~4.5 m/s 的操作条件下, 陶瓷基功能膜可以长期稳定运行, 最长运行周期达到182 h, 产水量保持稳定;产水中油的质量浓度小于3 mg/L, 悬浮物的质量浓度小于1 mg/L, 悬浮物粒径中值小于1 μm, 水质保持稳定。 当中试装置跨膜压差大于0.07 MPa 时, 表明陶瓷基功能膜污染程度已经较大, 经过化学药剂清洗, 膜性能几乎完全恢复。

(3) 陶瓷基功能膜在处理油田采出水方面表现出优异的分离过滤性能、 抗污染性能及稳定性, 该膜材料在含油废水处理领域具有巨大的应用潜力。