通过降低硫化机外温提高轮胎综合性能

2020-07-22朱宇石辛国义张立增

朱宇石,辛国义,张立增

(朝阳浪马轮胎有限责任公司,辽宁 朝阳 122009)

天然橡胶配方胶料在低温硫化时的物理性能通常优于高温硫化时的胶料[1]。但是从硫化效率方面考虑,很多轮胎企业设定的硫化机外温都较高,且同一家轮胎企业对于不同规格轮胎通常采用相同的外温条件。我公司原工艺也是如此,这种设定不够科学,会造成胶料性能下降。分析认为:(1)由于配方不同,胶料的耐热性能也有所不同;(2)不同轮胎企业的硫化机测温点位置、模具厚度和材质不同,造成硫化机实际传递给轮胎的热效率也不同;(3)不同规格轮胎的结构和使用的硫化胶囊不同,造成不同规格轮胎在相同外温条件下所达到的最高硫化温度和最大硫化程度也有所差异。因此最科学的外温设定要求是使轮胎各部位所达到的最高硫化温度和最大硫化程度都符合胶料最佳性能要求。

考虑到以上因素,我公司决定对一些市场返回率较高的产品进行生产工艺改进,通过降低硫化机外温来提高轮胎的综合性能。

1 主要设备和仪器

GX-YLQ-15A型轮胎断面切割机,青岛高校测控技术有限公司产品;轮胎耐久性试验机,天津久荣车轮技术有限公司产品;TC-USB型硫化测温仪,北京橡胶工业研究设计院有限公司产品。

2 改进目标

(1)胎面实际硫化的最高温度从现有的(152±2) ℃降低到不超过147 ℃。

(2)降低带束层和基部胶的最高硫化温度和硫化程度。

(3)硫化效率控制在总时间延长不超过2 min。

(4)其余部件的硫化程度保持基本不变。

(5)提高轮胎综合性能,减小市场返回率。

3 外温条件的设定

3.1 模套设定温度

降低胎面的最高启模温度主要是通过降低模套温度来实现,因此要先确定合适的模套温度。当模套设定温度分别为164,160,155,153和150℃时,对应的胎面实际启模温度分别为152~153,150~152,148~150,146~147和145~146 ℃。可以看出,当模套设定温度低于153 ℃时,实际启模温度满足要求。考虑到对硫化效率的影响,试验模套温度选取为153 ℃。

3.2 外温条件与发泡点时间的关系

采用3个方案的外温条件进行发泡点试验。方案1:模套温度 160 ℃,侧板温度 146 ℃,其他程序不变;方案2:模套温度 153 ℃,侧板温度146 ℃,其他程序不变;方案3:模套温度 153℃,侧板温度 144 ℃,内压程序调整。方案1—3的发泡点时间分别为40,41和40 min。可以看出,在其他程序不变的情况下,降低模套温度会使发泡点时间延长。

为了保证不降低硫化效率,调整内压程序,以提高轮胎的传热速度。在提高胎肩传热速度的同时,也可以提高胎圈和胎侧的传热速度。为了保证胎圈和胎侧的整体硫化程度不变,通过降低2 ℃侧板的设定温度来平衡内压程序调整对胎侧和胎圈的影响。最终确定采用方案1和3进行对比试验。

4 测温试验

4.1 温度对比

轮胎各部位的最高温度和启模温度见表1。

从表1可以看出,与方案1相比,方案3的胎面最高温度降至146~147 ℃之间,胎冠和胎侧等位置的最高温度都明显降低,胶囊和三角胶中心位置的最高温度基本持平。

表1 轮胎各部位的最高温度和启模温度 ℃

综合来看,方案3的硫化温度达到设计要求。

4.2 硫化程度对比

轮胎各部位在不同时间的硫化程度见表2。

从表2可以看出,与方案1相比,方案3的胎面胶、基部胶、胎体反包端点、胎圈表面和胎侧表面位置在各时间段的硫化程度减小,三角胶中心位置在各时间段的硫化程度都有所增大,胎面中心处、胎肩垫胶端点以及4#带束层与胎面之间的位置在启模时的硫化程度都有所增大,后硫化时的硫化程度减小,总硫化程度基本一致。

表2 轮胎各部位在不同时间的硫化程度 %

5 成品试验

经过测温试验,确定方案3的硫化条件是可行的,因此采用该方案进行成品试验。

5.1 室内性能试验

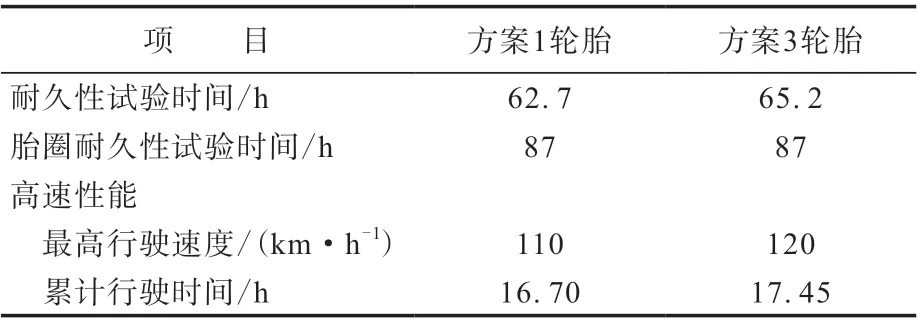

成品轮胎室内性能试验结果见表3。

表3 成品轮胎室内性能试验结果

从表3可以看出,与方案1轮胎相比,方案3轮胎的胎圈耐久性能不变,耐久和高速性能提高。

5.2 物理性能和粘合性能

成品轮胎耐久性试验前后的物理性能和粘合性能见表4。

表4 成品轮胎耐久性试验前后的物理性能和粘合性能

从表4可以看出:(1)方案1和3轮胎胎面胶和三角胶的拉伸强度在耐久性试验前基本一致;(2)方案3轮胎胎面胶和三角胶的拉伸强度在耐久性试验前后变化不大,说明耐久性试验过程中的再硫化没有使胶料的等效硫化时间超出平坦期,而方案1轮胎胎面胶和三角胶的拉伸强度在耐久性试验后有所减小,说明耐久性试验过程中的再硫化破坏了胶料原有合适的交联键,出现了硫化返原现象;(3)方案1和3轮胎胎面胶和三角胶的拉断伸长率变化趋势与拉伸强度基本一致;(4)方案1和3轮胎胎面胶和三角胶的300%定伸应力在耐久性试验前后的差异不大,拉断永久变形有所减小;(5)方案3轮胎的胎面-带束层和2#-3#带束层之间的剥离强度在耐久性试验后均大于方案1轮胎,说明外温条件的改变使带束层的最高温度和硫化程度均低于现有条件,有利于改善带束层的耐老化性能;(6)方案1和3轮胎胎侧-胎体之间的剥离强度在耐久性试验前后基本一致。

6 装车路试

轮胎室内试验达到设计要求后,在黑龙江和广州进行两个方案的路试。在广州采用方案1和3生产的成品轮胎累计磨耗里程分别为13 024和17 067 km·mm-1,在黑龙江采用方案1和3生产的成品轮胎累计磨耗里程分别为15 462和18 000 km·mm-1。路试结果表明方案3轮胎性能提高。

7 市场反馈

轮胎市场返回率见表5。从表5可以看出,降低硫化机外温,可以使轮胎的总返回率减小26.6%,尤其是胎肩冠部的返回率明显减小。

表5 轮胎市场返回率 %

8 结论

降低硫化机外温,可以在不降低硫化效率的前提下改善轮胎的综合性能,减小轮胎市场返回率,提高企业经济效益;同时能节省外压蒸汽,达到节能减排的效果。