聚碳酸酯/苯乙烯热塑性弹性体共混物的制备与表征

2020-07-22唐若谷

唐若谷

(1.青岛长峰塑料有限公司 山东青岛 266042;2.马萨诸塞大学洛厄尔分校化学系 美国 01854)

聚碳酸酯(PC)是一种应用极其广泛的工程塑料,具有较好的机械强度,但也存在需要较高加工温度的缺陷[1-3],故在工业上常与丙烯腈-苯乙烯-丁二烯树脂(ABS)共混形成PC/ABS共混物[4-7]。目前有关PC/ABS以及衍生物已有较为广泛的应用和研究,但是有关基于ABS树脂的苯乙烯-丁二烯-苯乙烯热塑性弹性体(SBS)和聚碳酸酯的二元和多元共混物的报道相对较少。与ABS树脂相比,SBS热塑性弹性体去除了丙烯腈成分,提高了苯乙烯成分,故拉伸强度、韧性、耐化学性和相容性较好,有较大的研究和应用潜力。

本研究着重于聚碳酸酯和苯乙烯-丁二烯-苯乙烯、聚甲基丙烯酸甲酯共混物的制备与表征,通过挤出成型和注射成型制备了一系列PC/SBS和PC/SBS/PMMA共混物,并测试了其力学和热力学性能,研究了共混物的成分和组成比例对共混物力学和热力学性能的影响。

1 实验部分

1.1 材料与设备

原材料:聚碳酸酯,苯乙烯-丁二烯-苯乙烯共聚物,聚甲基丙烯酸甲酯。

设备:鼓风型恒温恒湿干燥箱、双螺杆挤出机、双螺杆注塑机、智能电子拉力试验机、(摆锤型)简支梁冲击试验机、邵氏D型硬度计、扫描电镜。

1.2 共混物的配方设计

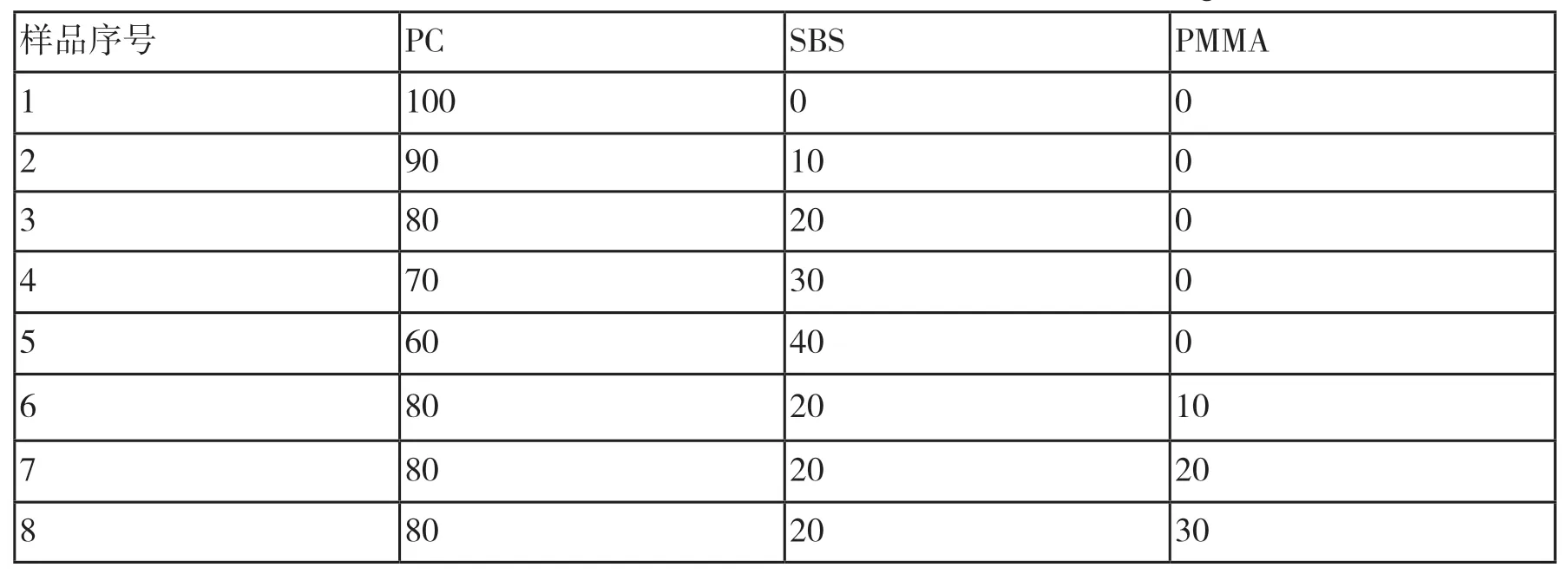

PC/SBS和PC/SBS/PMMA共混物的配方设计如表1所示。

1.3 共混物的制备

本实验中采用挤出成型对共混物进行造粒,并通过注射成型制备标准样品。具体加工步骤如下。

(1)干燥:所有原料均置于恒温恒湿干燥箱内,95℃下烘干4h。

(2)造粒:采用双螺杆挤出机造粒,挤出机的机头温度250℃,熔体温度230℃,一区温度235℃,二区温度238℃,三区温度245℃,四区温度250℃。

(3)注塑:采用双螺杆注射机成型,注射机的机头温度为260℃~270℃,一区温度为240℃~250℃,二区温度为245℃~255℃,三区温度为248℃~260℃,四区温度为250℃~265℃,模具温度95℃,注射压力10.5MPa,保压压力11.5MPa,持续保压15s。

1.4 共混物的性能表征

拉伸强度测试:按照GB/T 1040.1-2006标准进行测试,采用1A型试样,保持拉伸速率为60mm/min;

邵氏D硬度测试:按照GB/T 2411-2008标准进行测试,测试15s后读数;

弯曲强度测试:按照GB/T 9341-2008标准进行测试,保持弯曲速率2mm/min;

简支梁缺口冲击强度测试:按照GB/T 1043.1-2008标准进行测试,采用A型缺口的1型试样,冲击方式为侧向冲击,摆锤冲击能量为7.5J,对纯PC,PC/SBS(80:20),PC/SBS(80:20:10)试样的冲击断面分别进行扫描电镜观察;

表1 不同配比的PC/SBS和PC/SBS/PMMA共混物 (单位:g)

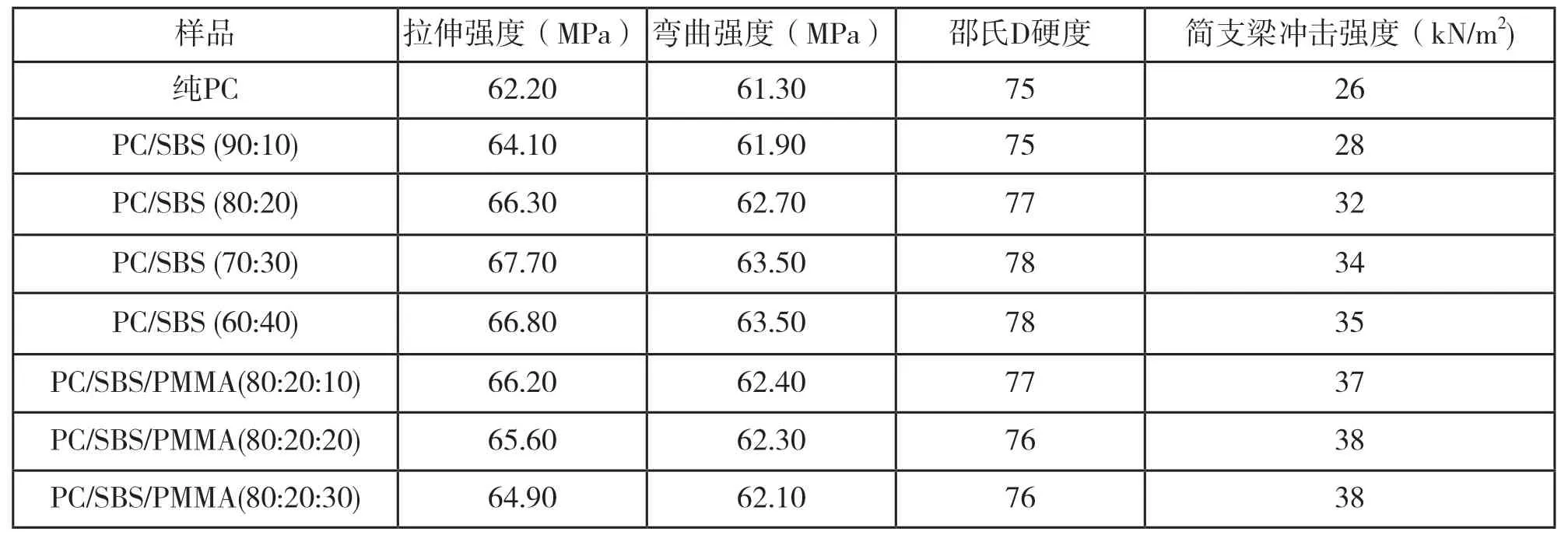

表2 PC/SBS和PC/SBS/PMMA的力学性能

表3 PC/SBS和PC/SBS/PMMA的热学性能(单位:℃)

维卡软化点测试:按照GB/T 1633-2000标准进行测试,保持升温速率为120℃/h,保持负荷为10N;

热重分析:按照GB/T 27761-2011标准进行测试,测试温度包括起始分解温度和50%分解温度;

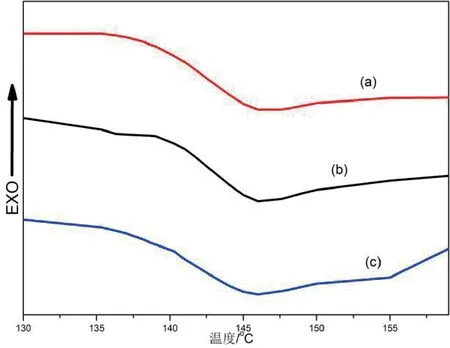

差示扫描量热法(DSC):按照GB/T 13464-92标准进行测试,控制升温/降温速率为20℃/min。

2 结果与讨论

本实验采用了挤出成型和注射成型两种方式[8]。目前工业上应用的较多的是芳香族双酚A型聚碳酸酯,分子链中含有苯环,故分子链刚性较大,导致聚碳酸酯的黏度-温度敏感性要大于黏度-剪切速率敏感性,因此适度提高加工温度可以有效降低其黏度。另一方面,聚碳酸酯刚性较大导致其玻璃化转变温度正好处在加工温度区间范围内,因此在加工过程中的快速升温-降温过程有可能使聚碳酸酯反复处在玻璃态-高弹态-玻璃态转变中,当聚碳酸酯分子链的链段开始运动后又来不及松弛便被冻结时,分子链会迅速产生较大的内应力,造成产品加工困难,因此本实验中在保证样品稳定和设备安全的前提下,尽可能地提高熔体温度和模具温度。此外,为保证避免在加工中水分会引起聚碳酸酯酯基的降解,所有原料须在加工前充分干燥。

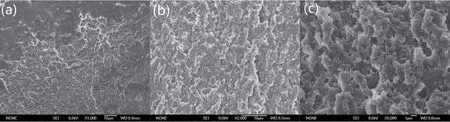

图1为PC、PC/SBS和PC/SBS/PMMA和扫描电镜照片,图像表明纯碳酸酯表面的形貌均一,PC/SBS共混物的表面分布较为均匀,表明PC和SBS相容性较好,这与两者之间的表面张力差异不大有关,也证明SBS具有较好的相容性。而对于PC/SBS/PMMA三元共混物而言,由于组分过多导致出现相分离的“海/岛”结构。

图1 扫描电镜图片

图2 DSC曲线

图2为PC、PC/SBS和PC/SBS/PMMA的DSC曲线,从中可以发现二元共混物的吸热峰比纯聚碳酸酯的略高,说明其玻璃化温度比纯聚碳酸酯有略微提升,而三元共混物则出现两个吸热峰,表明三元共混物中已出现相分离且有两个不同的玻璃化转变温度。

表2为PC/SBS和PC/SBS/PMMA共混物的力学性能。结果表明,随着SBS的加入,产品的各项力学性能均有不同程度的提升,但SBS对共混物力学性能的提升来自于不同方面:(1)SBS的苯乙烯成分较高,刚性较大,因此能提升共混物的拉伸强度和弯曲强度;(2)SBS含有丁二烯(能提供双键)成分,因此SBS可作为一种弹性体提升共混物的冲击强度;(3)SBS兼具树脂和弹性体的特性,因此它与聚碳酸酯的相容性较好,故加入SBS后共混物的均一性并未受到严重破坏,但当SBS用量过大时各项力学性能略有降低,这可能是由于过多的SBS会形成团聚并单独形成一相,导致共混物的均一性有所下降。对PC/SBS/PMMA三元共混物而言,加入PMMA后共混物的冲击强度能得到明显提高,而拉伸强度、弯曲强度和邵氏D硬度较纯PC有所提升,但较PC/SBS而言略有下降,这是由于PMMA本身机械强度尤其是抗冲击强度较为优良,但如果共混体系内组分过多,会破坏体系的均一性导致力学性能有所降低。

表3为PC共混物的热学性能,结果表明绝大多数情况下SBS和PMMA的加入会降低体系的热力学稳定性,除了因为共混后体系均一性下降外,SBS中的丁二烯链段对热氧较为敏感,在高温下容易首先裂解。只有当SBS含量较低时,共混物的热分解温度略有提升,因为此时SBS与PC有较好的相容性,且少量刚性的苯乙烯能提升共混物的耐热性。

3 结语

本文制备了PC/SBS和PC/SBS/PMMA共混物并研究了其结构与力学和热学性能。多项实验结果表明,SBS具有一定的相容性,若能和聚碳酸酯以适当的比例共混有助于提高产品的力学和热力学稳定性能,且共混体系的组分和比例对材料的性能有较大影响,在实际生产中需引起足够重视。