大型太阳能光伏发电并网系统优化设计研究

2020-07-22顾章平

顾章平

(上海正泰电源系统有限公司)

0 引言

很久以来,人们普遍认为未来可再生绿色能源中非常理想的清洁能源是太阳能,太阳能光伏发电是一种绿色环保可再生新能源发电技术,世界各个国家纷纷持续推动光伏发电产业的发展。光伏发电并网逆变技术将会成为基础性产业技术,与此同时,新的挑战不断涌现。光伏发电大规模发展将导致电网潮流的复杂化和性价比降低,电网故障保护问题也更加难以应对。这使得大型分布式和电站型光伏并网发电系统,智能光伏逆变柜的建模研究与最小单元并网逆变模块的标准化成为必然。随着新电改引入竞争机制与上网电价下调整(1元下调到0.72元),光伏收益的下滑,加速淘汰没有综合竞争力的企业,改进占据光伏发电系统成本17%~20%的光伏逆变智能柜的性能,发展1000 kW智能逆变柜作为标椎化并网逆变模块,作为光伏发电并网大型系统的串并组合的最小单元。在行业内技术上,研发标准化并网逆变模块具备综合成本低、更高效率、更安全可靠、寿命更长特性的先进技术,成为大型太阳能光伏发电并网系统优化设计研究关键。

1 设计要求与依据

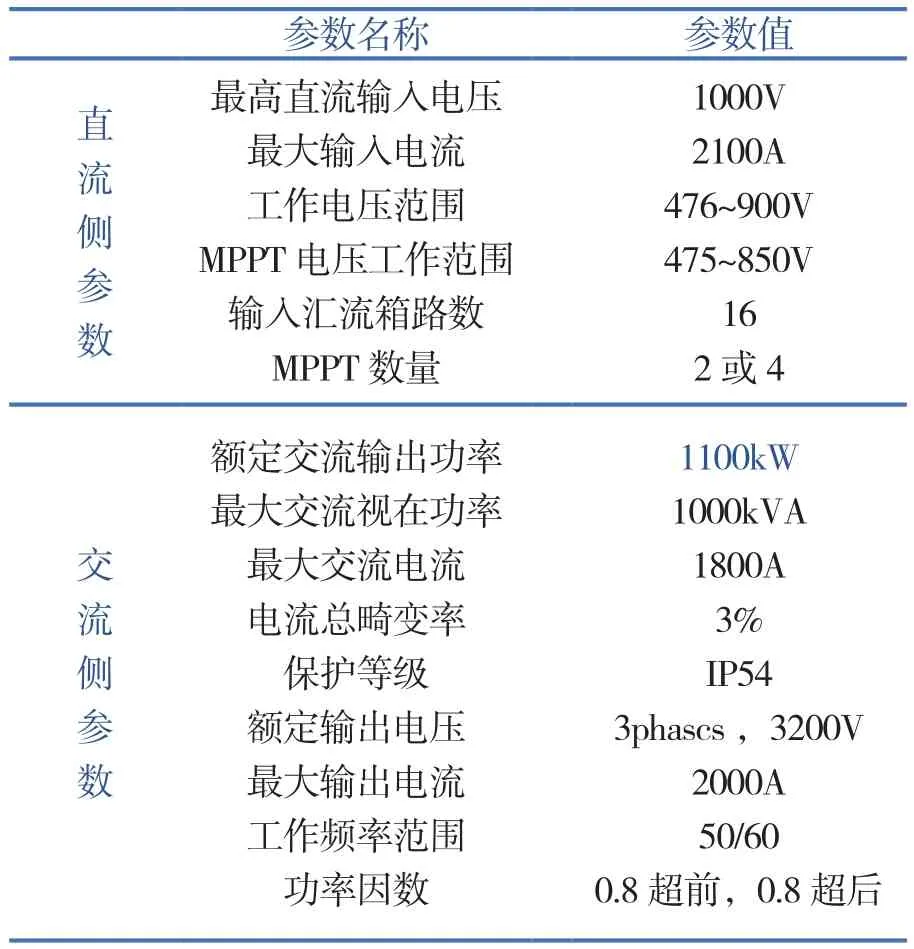

根据当地地理气象和 实 际 需 要、NB/T 32004-2013《光伏发电并网逆变器技术规范》、所 设 计 的1000kW光伏并网逆变柜的主要技术指标见表1,符合电力转换设备标准UL508C。

1000kW光伏并网逆变柜的逆变器选择满足:1000kW的三相智能逆变器模块IPM应具有输入较宽的电压范围,适应日照强度和负载的变化,保证交流电压、波形、幅值及相位、平滑无扰动稳定、满载或在额定功率10%要求转换效率90%以上的输出;在故障时逆变器自动从主网解,瞬时过载能力和各种保护功能和能力;采用大电流500kW IGBT并联成为1MW集中式光伏逆变器其规格参数见表1所示。

2 1000kW光伏逆变智能柜的电气原理设计

本文采用1000kW的三相智能逆变器模块IPM并联技术为核心、系统硬件电路按线路从下往上配置光伏组件PID效应仰制、GFDI接地故障检测中断装置、预充直流与交流换流器装置、一对并联直流EMI滤波器与交流EMC滤波器、并网三相主隔离变压器接升压变,逆变柜与一次回路设备用的单相隔离变压器、多个直流与交流接触器和微型断路器、交直流电流传感器、交流电流互感器、电压采杨、隔离开关、浪涌保护器、熔断器、温度采集器、变压器温控仪等控制开关器件、最小开关损耗发波、电路散热、孤岛检测及控制通讯技术器件组成,并以汇流直流柜、智能逆变柜、监控网络系统、交流柜和控制柜构成逆变智能柜,如图1所示。设计1000kW光伏逆变智能柜的电气电路硬件系统(见图2)。光伏智能逆变柜主要对电气性能、系统安全性、防雷接地、电磁和静电屏蔽、并网全额上网的数字化网络监控(见图3)、高压上网的SGV无功补偿等降耗提效的系统设计,设计既要满足系统可靠性和经济性,又要满足负载用电需求、可以长期可靠运行[2]。

表1 1000kW光伏并网逆变柜的主要技术性能表

2.1 光伏方阵电气设计

本论文的大型光伏电站系统的优化设计是通过光伏发电单元系统中的N组光伏电池组串(光生伏特),与N组汇流箱串接后,接入1台直流柜、直流柜(直流电能)接入1台IPM(直流变交流), 1台IPM与交流升压系统(交流电能)、交流升压系统再接入高压电网(用户或升压并网),1台IPM在于监控数据采集器连接,监控数据采集器由温度仪和辐照仪提供数据,监控数据采集器由计算机控制、计算机接入光伏云网络,光伏云网络与远程计算机连接,可实现远程四遥信及无线控制作为1000kW最小光伏发电模块的方案见图1。

2.2 太阳能电池组件的选择

STC标准条件下测试(辐照1000W/m2)电池温度25C°,大气质量AM1.5使用ClassAAA级高性能太阳模拟器(IEC60904-9),测试不确定度在±3%范围内;电池片数60(6×10),电池片类型多晶156×156cm;测试ES250PAFW,ES255PAFW,ES260PAF电性参数对比所示,ES260PAF电性参数为最高(组件效率15.98%,最大系统电压1000V,峰值功率260~265W,短路电流9.36A,开路电压38.4V,峰值功率电流8.67A,峰值功率电压30V功率温度系数-0.48,开路电压温度系数-0.33,短路电流温度系数0.02,最大保险丝额定电流15A,额定电池工作温度47±2C°)。

NOCT条件下测试(辐照800W/m2)电池温度20C°,风速1m/s,大气质量AM1.5使用ClassAAA级高性能太阳模拟器(IEC60904-9),测试不确定度在±3%范围内;经与ES250PAFW,ES255PAFW,ES260PAF电性参数对比所示,ES260PAF电性参数为最高。

太阳能电池组件选择电性参数综合指标最佳的260WP多晶硅组件,可以有效降低太阳能发电站的工程造价。

2.3 太阳能电池组串及组串并联数量

当前应用于集中式逆变器的大型发电系统组件单个功率一般在 250~500W左右,综合工程所在地纬度,满足滑雪要求,电站型的光伏组件选用选择方位角选为0°,倾角选为 38°固定式安装。

光伏阵列间距设计满足,前后排光伏组件不产生阴影为标准[3],在最小光伏发电模块设计时,应满足以下准则:

光伏电池组串工作温度满足-21.4°到70°,太阳能电池组串串联数量按电池组件串并联组合计算公式计算,组串输出端电压范围与逆变器的输入电压范围一致,组串并联总功率应略大于逆变器的额定功率。

光伏阵列间距设计满足,前后排光伏组件不产生阴影为标准,

式中,φ为地纬度;β为组件倾角;L为两块组件总长。

组成光伏方阵列的光伏组件串联数量设计:

式中,Vmpptmin 为跟踪最大功率的电压最小值(V);Vmpptmax 为跟踪最大功率的电压最大值(V);Vpm为跟踪智能光伏组件电压(V);KV为跟踪智能光伏组件的电压温度系数;N为跟踪智能组件串联数(N取整);t为跟踪智能组件工作极限低温(℃);t' 为跟踪智能组件工作极限高温(℃)。

本设计选用太阳能电池组串多晶硅光伏 260Wp组件的25℃时 MPPT 电压时为 32.0V,太阳能电池组串开路电压为 38.7V,开路电压温度系数为-0.33%/℃。当逆便器输入电压1000V,工作温度为-21.4℃、太阳能电池组串光伏组件串联数为 24、组串开路电压为 925V、工作电压为 736.9V;并网逆变器的直流侧输入MPPT为500~860Vdc电压范围。

2.4 太阳能电池方阵直流系统设计

太阳能电池方阵直流汇流箱采用12路输入;采用光伏专用电缆PV1-F 1X4每路串接1个额定电流In≥1.42Isc(短路电流),且In≥工作温度-21.4℃下的开路电压 Voc的直流熔断器;直流汇流箱的直流熔断器接额定电流Imax≤In<1.42Isc的分路直流断路器,直流汇流箱出口侧直流电缆2×70和ZR-YJV22-1KV 2×35、2×50作为主电缆,接最大放电电流 40kA,额定电压为1000Vdc,标称 放电电流为 20kA的具备防失效报警防雷器,直流电压值小于 DC1000V的四极断路器与电池方阵负极串联,电池方阵正极与四极断路器串联,出口侧接由RS485通讯口与大于IP65的外壳防护等级, 实现太阳能电池方阵直流汇流箱的隔离短路故障、电器元件状态、每路电流、输出总功率、母线电压、总电流与异常报警的200m以内的数据采集检测通讯功能。

3 1000kW光伏逆变智能柜的电气并网网络监控设计

1000kW光伏逆变智能柜的电气并网网络监控设计如图3所示。

4 太阳能发电量测算

4.1 并网光伏系统的效率分析

如表2所示,1000kW光伏逆变智能柜80%并网光伏发电系统效率包括:3.5%的太阳辐照损失,2%组串失配损失,4%温度效应折减,3.5%的交、直流 线路损耗,其他设备老化损耗,2%的逆变器工作效率,1%的维修期检修发电损耗,变压器效率等。

表2 光伏系统的各项效率取值分析

4.2 并网光伏系统的发电量计算

举例: 采用1100kVA/550kVA、 13MW最佳倾角布置的并网的光伏电站,全额上网。1000kW光伏逆变智能柜根据以下公式预测光伏电站发电量:

L=Wtη

式中,L为全年光伏并网逆变电站发电量,kWh;t为日照小时;W为光伏并网逆变电站装机容量;η为光伏逆变系统总效率;前面计算80%。

本设计1000kW光伏逆变智能柜选用光电转换效率≥15.8%的50000 块260Wp 多晶硅光伏组件,功率衰降25 年不大于20%,10年不大于10%,每路组串22块正南方位安装厂房屋顶组成总直流输出略大于13MW的电力。1000kWp智能并网逆变器并网+升压站主变+SGV无功补偿接高压电网,降损提容,提效降本,年平均发电量不小于1515.183704万kWh。

5 1000kW直流系统及通讯电源系统原理图设计

直流系统及通讯电源系统原理如图4所示。

6 结束语

大型太阳能光伏发电并网系统,经河北客户光伏发电站接入应用,验证该优化设计研究方案,以1000kW三相光伏并网智能逆变器柜为主回路和控制通讯电路的原理拓扑结构,硬件电路设计选型正确和可行,光伏逆变效率高、成本低、电网兼容性优良、使用可靠性高、安装维护方便、具有经济性价比高特性;大型光伏电站的建设能缓解所在地区电网缺电现象,能发挥节能及环保作用,对地方经济发展和环境保护的贡献巨大。