具有热过载与断相保护的断路器结构与参数设计

2020-07-22黄和平王景凯张应林胡建国江华华

黄和平 王景凯 张应林 胡建国 江华华

(浙江正泰电器股份有限公司)

0 引言

现有热过载保护断路器由于热脱扣器动作时间长、保护精度低、整定困难、热容量有限、额定电流分段能力不容易做大[1],没有断相保护功能,大大限制了热脱扣器断路器在光伏低压配电系统电路的保护和应用。一种具有热过载与断相、欠压保护控制功能的断路器,可应用于工业电气电路、光伏串的短路单相应用控制、电气设备及电机拖动生产保护之中,是由热差动脱扣系统组装断路器内,热差动脱扣系统在过电流或断电流作用下,热差动脱扣系统动作,产生移位行程和脱扣力,驱动断路器操作机构脱扣,切断过电流与相位中断,达到热过载与断相保护功能。如何设计合理科学的热差动脱扣系统结构参数,以获得稳定可靠动作特性、更高、快速、同步分断性能,实现小型化、智能化、低成本化,是当今热差动脱扣断路器发展的难点和和核心技术。本文从热差动脱扣系统结构设计源头、及影响动作特性的各种因素入手、建立数学模型,采用参数设计等正交试验方法,解析各因素对热差动脱扣系统产品动作特性的影响规律。

国内学者林喜桂[2]在复合式加热双金属片的电动机断路器、及冯梅岗、付正刚[3]在额定电流可调热过载断路器,都是从双金弯曲行程匹配脱扣行程、双金弯曲推力匹配脱扣力方面提高热过载动作稳定性的研究开展了一些工作; 周泰武[4]对影响热继电器断相保护性能、三相正常不均衡稳定性及热脱扣不同步性的各种因素进行了分析,并导出了相应的关系式,分析的结果提供了提高热继电器产品性能、合理进行调整及简化校验的方法和途径。但实现高分断、大容量、热过载与断相保护的热差动脱扣系统产品结构与参数设计、动作特性和可靠性解析却鲜见报道。笔者通过详细分析双金属片式产品在动作过程中所受到的各种因素的作用及其对应的关系模型,通过对产品动作特性影响因素的分析以及产品实现稳定和脱扣动作的过程进行研究,以调节行程量为设计要求,建立了产品动作特性数学模型。运用三次设计法中参数设计方法,结合算例,对影响动作特性的多因素进行优化设计,找到影响动作特性各因素的最佳水平组合,找到显著作用因素,同时对各影响因素进行分析量化确认,实现产品的可靠性提升。

热脱扣断路器结构参数,对热脱扣器断路器的脱扣分断动作能力、保护精度和可靠性能有决定性影响、热差动脱扣系统热脱扣断路器结构参数主要包括主双金(辅双金)尺寸、双金材料及其各参数、热元件电阻值、稳定温升1.05倍电流、对应相应的动作温升1.20倍电流脱扣力、杠杆比、摩擦系数、同步性、辅双材料及其各参数、校验后双金位置的变化量(或漂移量)及其新的不同步误差等。近年来研发低成本的热脱扣断路器已越来越广泛,特别是如何设计合理的动作特性结构参数,以获得稳定、可靠的高动作特性成为企业开发热差动脱扣断路器的难点和关键核心技术,因此开展关于热产品动作特性性能数学建模求解,双金结构各个参数建模设计对动作特性性能影响规律,进一步搞清楚热脱扣机理,为热差动脱扣器断路器的设计和工艺实施提供了有效依据和参考。

1 热差动脱扣系统的断路器结构

1.1 热过载与断相保护功能断路器结构

如图1所示,热过载与断相保护功能断路器是由塑壳架1内装有进线端导电系统19、中间件操作机构10与出线端静触头18及差动热差动机构5组成;热差动机构5套装在三相极槽内的绕有电阻丝4的双金热元件3u,热元件3v、热元件3w上,双金热元件由支撑8固定在塑壳17上,用于热当量分段档位凸轮与调节旋钮13驱动连接,补充双金12由夹紧件9a与调节旋钮13固定,补偿双金属12顺时针绕支承轴12a 旋转运动,调节旋钮13固定在塑壳17上、支承轴12a与牵引组件11连接组成闭锁机构,组成的热差动脱扣系统。其系统的牵引组件11推进到释放位置上,而释放开启和闭合操作机构10的电闸。结果,开启和闭合机构10跳闸组成。

1.2 热差动脱扣系统的结构与原理

(1)热差动脱扣系统实现热过载的原理

如图1和图2所示,通电双金热元件的电阻发热温度上升,三相中的双金弯曲(3u、3v,3w)带上差动杆向左M移动,通过差动杠杆的连接作用,下差动杆同时向右N移动;当电流小于或等于稳定电流时,双金的弯曲挠度和差动杠杆的向左行程小于补偿双金12(或机构)需要的脱扣行程,产品处于稳定状态;产品处于稳定状态是GB/T14048.4规定的1.05倍过载整定电流2h不动作;当电流升至动作电流时(超过1.2倍过载整定电流2h),双金弯曲加大,推动辅双移动,通过差动杠杆产生差动作用,推动差动杠杆后再推动闭锁机构,闭锁机构推动牵引组件11,牵引组件11使操作机构10快速达到脱扣位置,使得操作机构10动作(图中未表达出来)。达到快速过载电流脱扣状态。图中序凸轮与调节螺钉对辅双位置、脱扣位置起动调整作用,确保产品在稳定电流下不脱扣或动作电流下能动作。

(2)热差动脱扣系统实现断相保护的原理

如图1和图3所示,当工业电气电路、电气设备及电机线路在三相中任一相(例如U相)断相时,与该相串接的双金热元件3u由热态转冷态,带动上差动杆向右移动,下差动杆在未断相的双金热元件3v,双金热元件3w电流加热弯曲下,推动向左移动,通过差动杠杆产生差动作用,加快了推动闭锁机构,闭锁机构推动牵引组件11,牵引组件11使操作机构10达到快速脱扣位置,使得操作机构10动作断相保护[4]。

本文从结构上设计,使热差动脱扣系统吸收和校正了三相双金热元件相间距误差、自身的安装和加工误差外、还对考虑环境对热差动脱扣系统稳定性的影响,温度补偿建模设计(调节旋钮13)。

2 热差动脱扣系统的设计计算

热差动脱扣系统的设计计算是在初步确定脱扣系统的结构、差动行程、双金比弯曲、双金及热元件电阻值、校验后产生的不同步误差、辅双比弯曲、环境温度补偿量、热差动机构与操作机构的摩擦力及使操作机构自身的脱扣力、温度变换带来脱扣行程的变换调节量、跳闸脱扣行程,求解图3中的的量,双金热元件弯曲量大于(的量+机构脱扣力消耗弯曲+差动行程+温度调整行程)。

2.1 双金受热后的弯曲挠度(按一端固定的直线型双金计算)

式中,yτ为双金受热后的弯曲挠度(mm);K为双金的比弯曲(10-6/℃);l为主双金属片长度(mm);θ为双金受热后的温度(℃);θ0为周围环境温度(℃);δ为主双金属片厚度(mm),Kk为双金由于热元件缠绕、叠片包扎及高温等因素,使比弯曲下降的系数,在0.8~0.98之间选取。i代表从1极开始计算,n代表最大为3极中均设有双金热元件。

2.2 双金克服脱扣力需要消耗的弯曲挠度

式中,yF为双金的力耗挠度(mm);F为双金动作力(N);l为双金属片长度(mm);E为双金弹性模量( N/ mm2);b为双金属片宽度(mm);δ为主双金属片厚度(mm)。

2.3 双金不同步误差产生的行程

当三相双金与导板配合有不同步时,连接上下导板间杠杆产生差动放大作用,产生向前的偏移行程,起到双金弯曲挠度的作用。设计中以中间B相作为同步的基准,当出现不同步时其增加的动作行程为:

式中,yε1为差动行程(mm);λ为差动机构的杠杆比;ε1为双金不同步误差(mm)。

2.4 双金承受摩擦力的力耗挠度

导板与基座之间的摩擦系数,产品三相双金同时发热弯曲产生向前的挠度时,差动杠杆与上下导板为一个整体同时运动,摩擦作用力及相互滑动发生在导板与基座之间,因此需考虑导板与基座之间的摩擦系数。此时摩擦力为:

式中,Ff为摩擦力(N);f为导板与基座之间的摩擦系数;F为双金动作力,等于脱扣(推)力(N)。

导板与基座间的摩擦力将消耗弯曲挠度,其需要消耗的弯曲挠度为:

式中,yFf为双金承受摩擦力的力耗挠度(mm)。

2.5 辅双的附加弯曲挠度

辅双受主双温升增加的影响,辅双温度相应变化。辅双的附加弯曲挠度,按双金挠度公式计算:

式中,ybW为辅双受热后的弯曲挠度(mm);Kb为辅双的比弯曲(10-6/℃);lb为辅双长度(mm);τb为辅双受热-双元件温度场作用所产生的温升(K);δb为辅双厚度(mm);τw为主双的温升(K);a为主双温升每变化1K时使辅双温度相应变化的系数,一般在0~0.33之间。

2.6 操作机构的脱扣行程和脱扣力

操作机构的行程直接关系到各因素的设计计算和设计冗余的量的多少,为设计的基础和核心,通常情况下不进行改变和调整。产品机构从初始位置开始到脱扣位置为止换算到的双金弯曲方向同向的脱扣行程以S0表示。

操作机构的脱扣力对应于与双金的动作力F,如果需要,可相应的进行设计优化调整。

3 热差动脱扣系统动作特性数学模型

(1)双金在动作电流下的行程

产品由稳定电流升至动作电流,按动作电流达到稳定状态下计算,动作电流下双金的弯曲行程为:

式中,yD为双金动作电流下的总行程(mm);yτD为双金动作电流下的弯曲挠度(mm);yF为双金的力耗挠度(mm);yε1为差动行程(mm);yfF为双金承受摩擦力的力耗挠度(mm);yε2D为双金动作电流下的不同步误差(mm);ybD为辅双在动作电流下的弯曲挠度(mm)。

各弯曲量和行程跟随产品通以的电流不同和产品发热阻值的不同导致的温升不同而产生变化。

(2)动作电流下产品必须脱扣的调节量

为保证产品在动作电流倍数下的产品必定脱扣,双金在动作电流下的行程必须大于机构的脱扣行程加上调节量。若余量不足,通过调节机构的调整(如调节螺钉、凸轮等)减少脱扣行程,保证产品可靠脱扣。机构本身的脱扣行程加上调大的脱扣量之和小于双金动作电流下的行程,此时产品必定脱扣。

根据双金弯曲行程大于脱扣行程思路,双金在动作电流下的行程必须大于机构的脱扣行程+调节量+脱扣余量,建立旺大评价模型:

考虑设计余量,将值设定为不小于0.25,则产品动作特性的数学模型为(旺小评价模型):

式中,y为产品动作特性的特征函数,是双金稳定电流下的空行程余量yow与双金动作电流下的行程余量yOD之和,y≥0时动作特性符合要求。

4 应用实例

本文采用正交实验设计与参数分析法[5]从多因素多水平角度,找出某热差动脱扣系统断路器数学建模各因数的主次关系与搭配条件,本文应用三次设计中的参数设计寻找最佳因素组合和确认各因素的影响程度,热差动脱扣系统实现脱扣的核心因素,为主双金与辅助双金在表面电流I2集聚下,发热弯曲是以产品动作特性y的特征旺大函数(式9)与旺小函数(式10)评价,可靠稳定脱扣;在进行正交试验设计,首先确定其可控因素及其水平(见表2)前。在正交表中的位置、所需基本参数见表2、其热驱动主双金、辅助双金牌号见表1,交代如下;Kk为主片弯曲系数0.8~0.98;K为比弯曲;l为双金长度;δ为双金厚度;τW为1.05倍额定电流-小档双金稳定温升;τD为1.2倍额定电流;λ为杠杆比;Kr为热态不同步系数0~3%;Kb为辅双比弯曲弹性模量E;Lb为辅双长度;Δb为辅双厚度;α为辅双温度系数0~0.33;P0为双金整体漂移量0~0.10;εn为主片校验后不同步误差;P0+λεn为校验后双金空行程变化量。

主双金厚度1.0,宽度7.1,有效长度39;辅双厚度0.8,转换后有效长度35;要求提升产品动作特性的性能达到免检要求。

表1 主双金、辅助双金牌号

限于篇幅,将容差设计的有关内容略去不叙。

4.1 热差动脱扣系统设计

热差动脱扣系统设计的目的在于选择设计模型和确定产品结构,从而使产品达到所要求的功能。光伏发电用断路器热差动脱扣系统的总体结构设计,和双金材料的选择是系统设计确认和理论验算的,如双金应力分析、机构脱扣力及行程的配备等等,在本文中作为已验证和核对的条件,不细讨论。

4.2 参数设计

(1)可控因素及其水平

根据技术水平情况结合工作实践,热差动脱扣系统设计计算所需参数见表2;笔者考察4个因素,选择A因数(主双比弯曲K)、B因数(辅双比弯曲Kb)、C因数(双金和热元件的电阻值R)、D因数(校验后产生的不同步误差εn)等4个参数作为可控因素进行取值。某一热过载断相保护的断路器动作特性性能选定的可控因素水平表见表3。对4个可控因素中每个取4组水平,采用表4内表、计算基本参数,根据经验可判断,4个因数之间交互作用不明显,交互作用可忽略不计;采用表5 内表、计算的输出特性y和信噪比,作为正交试验设计与结果,直观评价热差动脱扣系统动作特性的设计成功;采用表6 信噪比方差分析表,评价了随机系统误差,对结果影响最大的主要因数选择最佳最佳水平,影响较小的按实际选择适当水平。

(2)误差因素及其水平

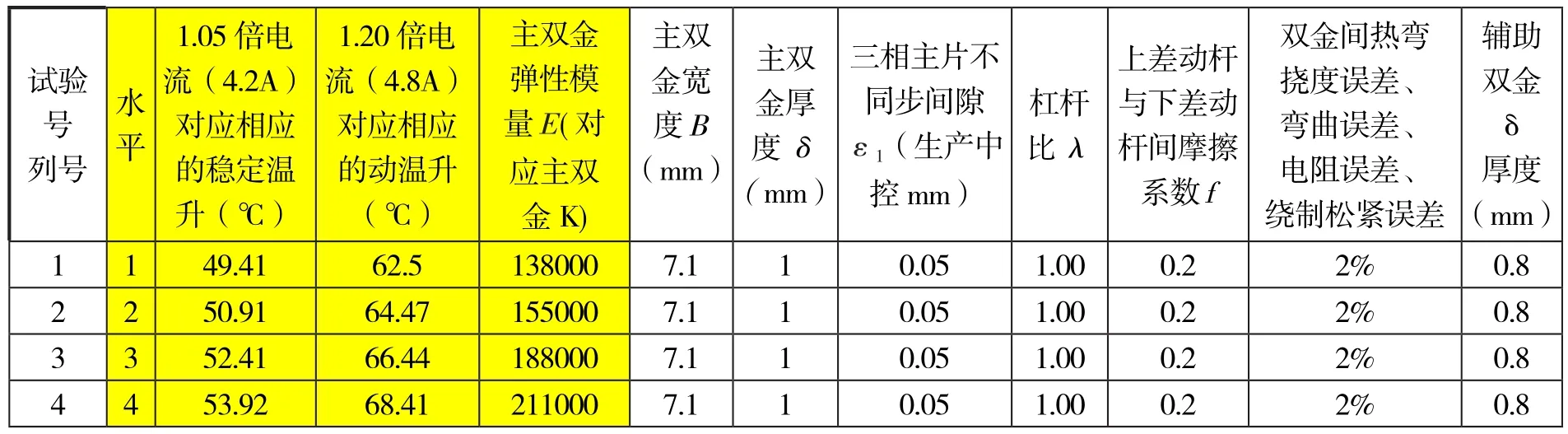

表2 计算所需基本参数

表3 可控因素水平表

热差动脱扣系统动作特性的误差因素包括了各干扰因素,如外干扰的温度,内干扰的双金比弯曲的波动和各种系数,实际加工条件的不同和校验环境的不同使得温升的变化等。考虑各种可能的内外干扰,Y值为望小特性,取两个水平:

第一水平=中心值或标准条件

第二水平=负侧最坏条件

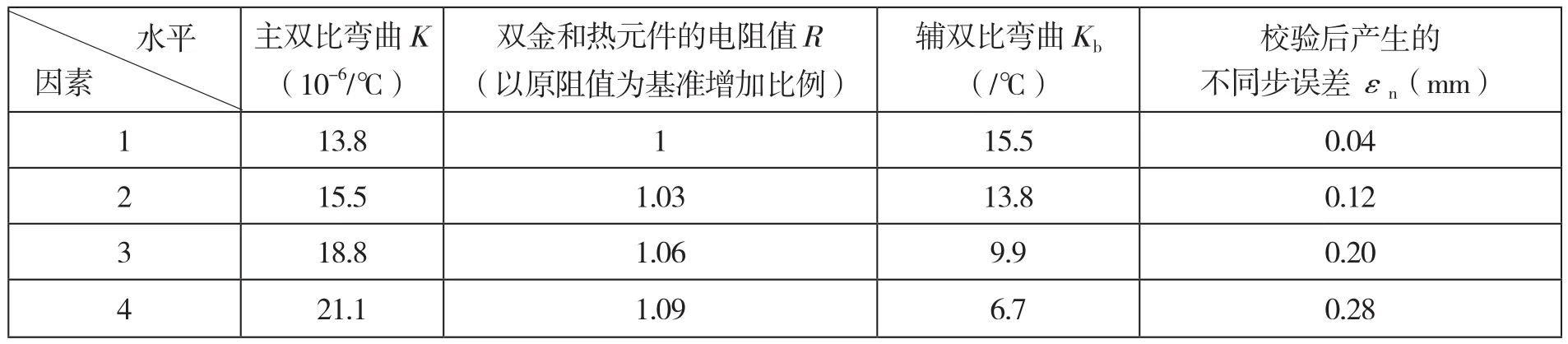

(3)内设计

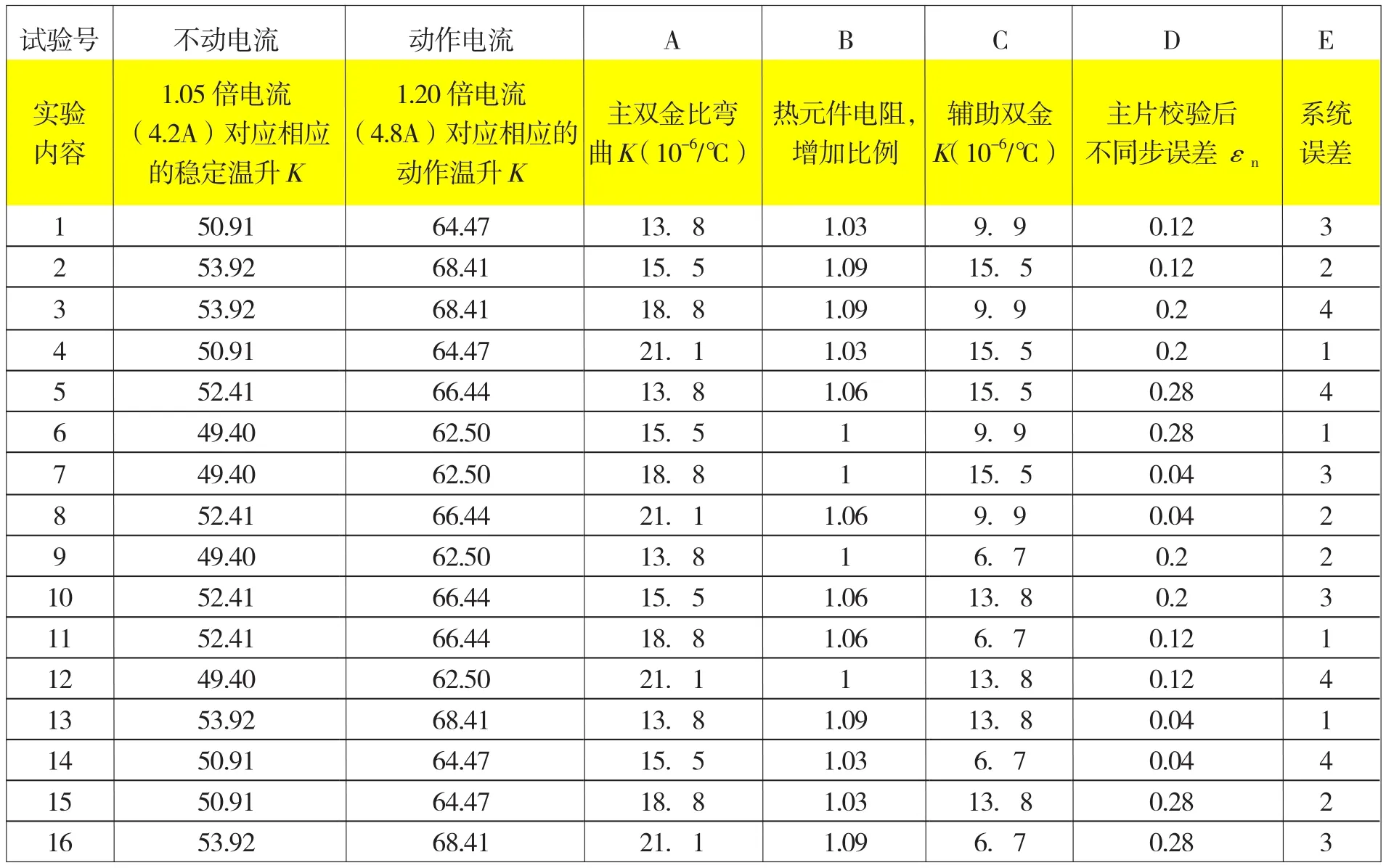

用正交表安排可控因素水平组合。由于热差动脱扣系统动作特性性能评估值选取的可控因素有四个,取四水平,因此选用正交表L16(45)作为内表[6]见表4,用于可控因素的设计计算,可控因素的正交表(内表)见表5,表中每一行对应动作特性性能评估值的一个设计方案,一共有16个设计方案。

(4)外设计

外设计用综合误差因素的方法称为综合误差因素法。根据热差动脱扣系统动作特性性能评估值,第一水平按中心值或标准条件选取,第二水平按负侧最坏条件选取。以试验号1为例,第二水平相关参数选取为:Kk取 0.95,K取负3%,Kb取正3%,Kr取正1%, 其他参数的变化误差很小,取中心值。将相应的数据列入公式进行计算,可得第一水平、第二水平特征值yi1,yi2。

(5)信噪比计算

信噪比按望小特性公式进行计算,统计各设计方案的信噪比列于内表(表5)右列。信噪比计算公式:

(6)内表的统计分析

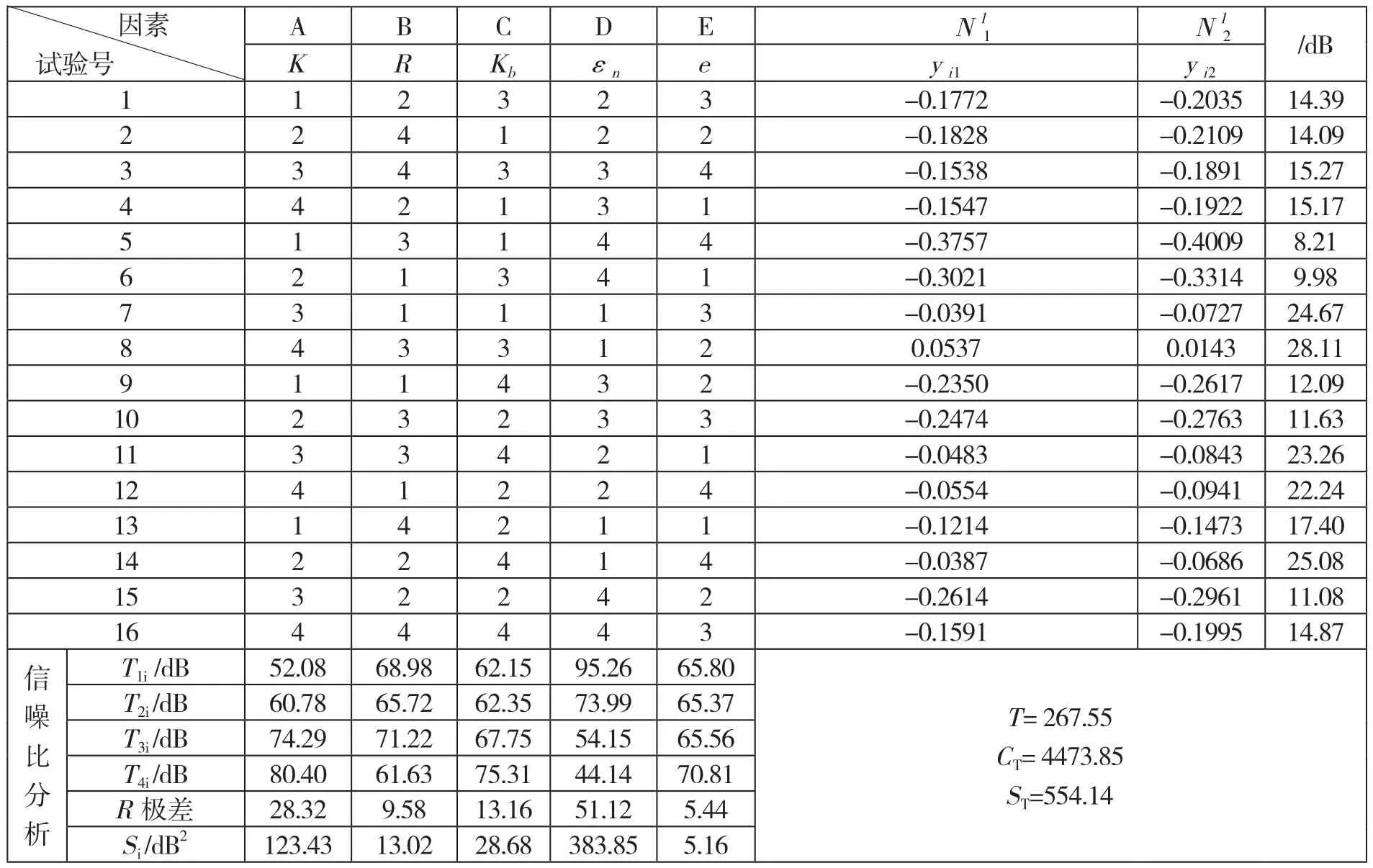

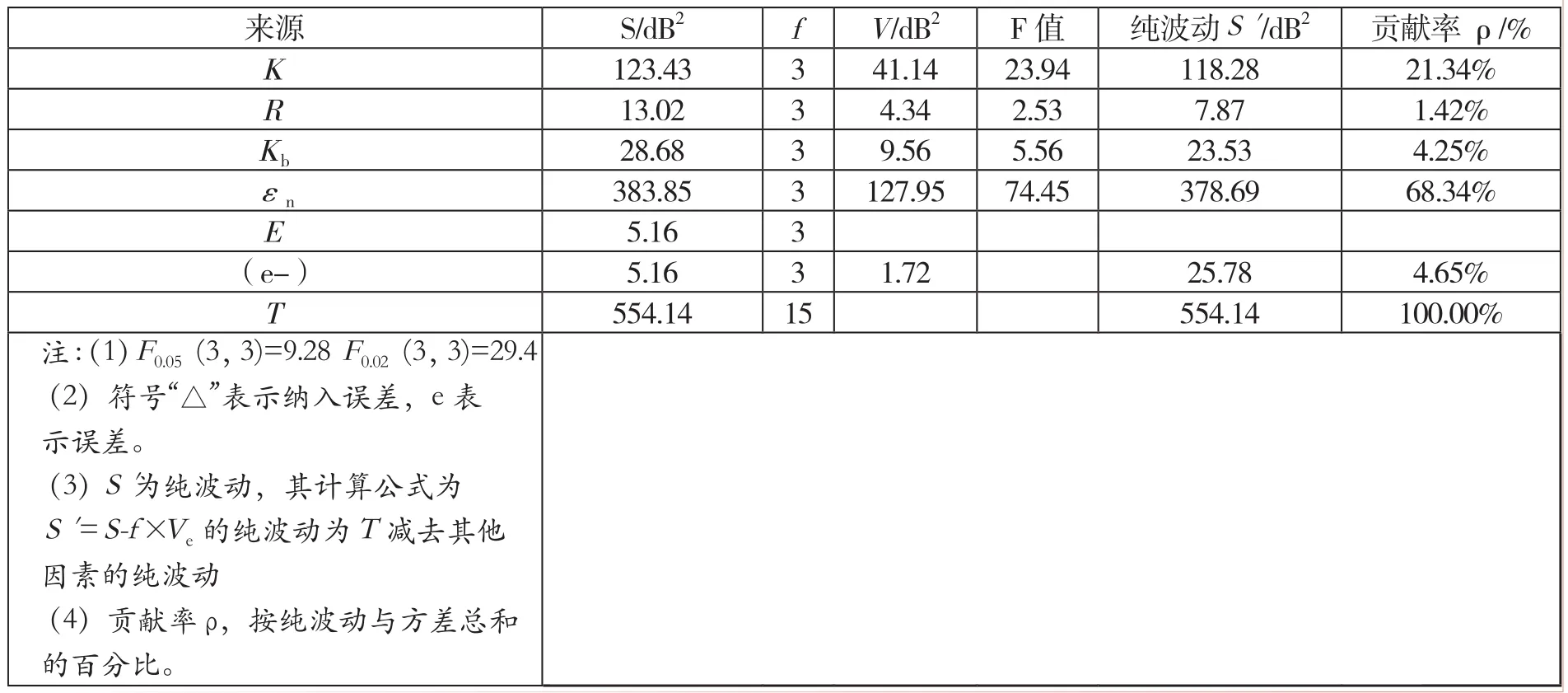

内表统计分析对象是信噪比, 它是衡量内表中各设计方案稳定性的指标。通过波动平方和计算,分析各参数对热差动脱扣系统动作特性性能稳定性影响的显著性。信噪比方差分析表见表6。

(7)确定最佳参数组合

由信噪比方差分析表可以看出,校验后产生的不同步误差εn和主双比弯曲K为高度显著因素, 辅双比弯曲Kb和双金和热元件的电阻值R为不显著因素;可知,校验后产生的不同步误差和主双比弯曲K为稳定因素,必须优先保证;辅双比弯曲Kb和双金和热元件的电阻值R,考虑经济性在生产工艺中优化。

表4 内表、计算基本参数

表5 内表、计算的输出特性和信噪比

表6 信噪比方差分析表

从表5内表的统计分析可见,按各因素的信噪比ŋi最大值选择,最佳设计方案为应为εn1K4Kb4R3;按方案中最大信噪比选择,8号方案最佳,方案为εn1K4Kb3R3。

验证各因素信噪比ŋ最大值的方案的信噪比,其值为25.72,比8号方案信噪比28.11低一些,相差不大,Y值都大于0。故采取的优选方案为εn1K4R3,在因素水平3、4中选取。

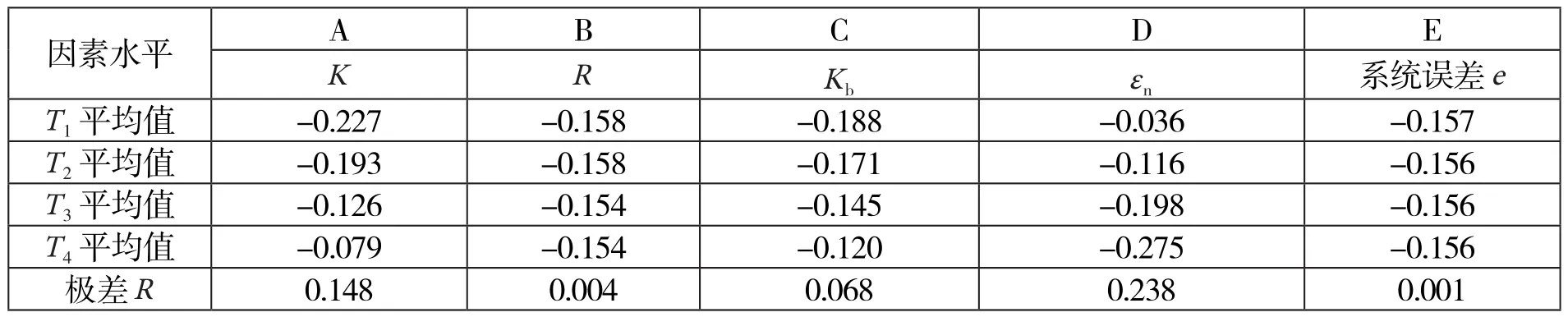

(8)动作特性的影响因素分析

重新开始设计的产品可以采用最佳参数组合,可以从设计源头保证产品的质量。对于已设计好或在生产的产品来说,需要综合考虑现有条件和现实情况,把握各因素对动作特性性能趋势的影响,并进行量化确认,减少盲目性,具有更实际的应用价值。现结合标准条件下各因素水平对应的动作特性值进行分析。标准条件下断相输出特性的极差分析表见表7。

表7 标准条件下动作特性性能输出特性的极差分析表

图2中热差动脱扣系统主双比弯曲K1~K4对应输出特性表明:主双比弯曲K越大,输出特性越大,说明在条件满足的情况下,主双金弯曲量越大。

设计冗余越大,热差动脱扣系统的动作特性越容易保证,合格率越高。当热差动脱扣系统动作特性解决不了时,增大双金的比弯曲是比较显著的措施。

图2中双金及热元件电阻值R1~R4对应输出特性表明:在增加电阻9%的幅度范围内,对提高产品动作特性输出特性影响较小,轻微波动。可能有两种情况,一为双金及热元件电阻值处于最佳值;二为在选择的范围内对动作特性的调整作用有限。

图2中辅双比弯曲Kb1~Kb4对应输出特性表明: 辅双比弯曲越小,输出特性越大,说明在满足热差动脱扣系统其他限制条件下,辅双比弯曲越小,热差动脱扣系统的动作特性越容易保证,对热差动脱扣系统动作特性的提升有较大的提升作用。当热差动脱扣系统主双金比弯曲难以修改的条件下可通过调整辅双比弯曲改善产品质量。

图2中校验后产生的不同步误差εn1~εn4对应输出特性表明: 热差动脱扣系统校验后产生的不同步误差εn越大,热差动脱扣系统输出特性越小,产品波动越大,合格率越低。校验后产生的不同步误差εn对产品质量影响最大最显著,设计和生产中必须高度关注。

校验后产生的不同步误差εn影响因素较多,包括双金固定支架定位方式、壳体或基座耐温性能、强度及材料蠕变、双金残余内应力、接线时端子扭矩等多因素的影响。可通过试验测量和对比验证逐个排查影响因素的大小和制定措施防护其变化或降低其值,整个提高产品动作特性质量。

4 产品实际验证

热差动脱扣系统的动作特性试验以小档全检合格率最低, 如果小档动作特性稳定时不动作和脱扣时可靠动作,中档和大档在同等条件下动作温升与稳定温升差距大调节余量大,一般也能可靠动作, 因此可简化为分析小档动作特性。

对生产中出现的多次校验后检验不合格的产品,按式(9)进行动作特性性能值Y核算(按实际材质、测量温升、测量实际校验后双金位置变化量),Y值小于0;在现有产品总体保证不变的情况下,进行局部优化和工艺控制,采用高强度的新材料制作的基座和对双金进行稳定处理减少校验后产生的不同步误差、采用材料加工比弯曲低的材料加工的辅双等措施,按式(8)预先核算得Y=0.15,Y大于零,有余量,可预知采用措施后的热差动脱扣系统动作特性性能能够满足要求。对一批60只某型脱扣电流4~6.3A,热差动脱扣系统采用相应措施后进行校验,校验后产品全数检验合格,证实了分析的有效性。

5 结束语

1)通过对热差动脱扣系统断路器动作特性影响因素的分析以及热差动脱扣系统实现稳定和脱扣动作的过程进行研究,以调节量为中间环节,建立了热差动脱扣系统断路器动作特性数学模型,为提升产品可靠性提供了方向。

2)选择不同的主双比弯曲K、双金及热元件电阻值R、辅双比弯曲Kb、校验后产生的不同步误差εn等四个参数作为可控因素及系统误差变量,解决了传统验证中单因素独立分析、一次性理论验算和余量系数的问题,从而定性定量分析了各因素对动作特性性能的影响大小。

3)分析可知,主双比弯曲K和校验后产生的不同步误差εn是高度显著因素, 主双比弯曲K越大对动作特性越好,校验后产生的不同步误差εn越小对动作特性越好;辅双比弯曲越小对动作特性越好,对产品的质量提高有调整作用。

4)本文中动作特性的影响因素中校验后产生的不同步误差ε部分不是末端因素,需要控制中间因素,需要进一步专门研究和探索,但为其提供了参考方向和思路。

5)本文方法可运用于分析和提升热差动脱扣系统断路器动作特性的其他性能,如光伏组串,断相保护单路控制、特殊的高温、低温环境下的动作特性等。