南通船闸下游引航道护岸应急改造工程的组织实施

2020-07-22袁平南通市港航事业发展中心南通船闸运行中心

袁平 南通市港航事业发展中心南通船闸运行中心

1.引言

南通船闸建于上世纪60年代初,位于通吕、通扬运河入江口段,下游距长江口1.2km,是南通地区水上交通咽喉。由于南通地区建材物资需求量大,通过船闸的船舶较多,船闸年通过量2500吨以上,大大超过了500万吨的年设计通过量。南通船闸下游引航道护岸原为浆砌块石扶壁式结构,建成于上世纪80年代未,结构单薄,建设标准较低。近40年的使用中,由于船舶吨位的提高,护岸长期受船舶碰撞及船行波、船舶启动时螺旋浆的搅动、长江潮水的冲刷等因素的影响,护岸结构出现损坏、局部墙前土掏空严重,局部护岸倒塌,已威胁到停泊在靠船墩处的船舶安全及防洪大堤安全,2019年相关部门决定对南通船闸下游引航道护岸分期实施应急改造工程,以确保船闸的安全运营。

2.方案的确定

本次护岸改造工程的原则是拆除原有护岸,建设满足使用要求的新护岸。结合气象水文、地形地貌、工程地质与工程施工对周围环境及船闸安全运行的影响等因素,组织进行了方案比较,以选择更为合理的改造方案。

2.1 方案比较

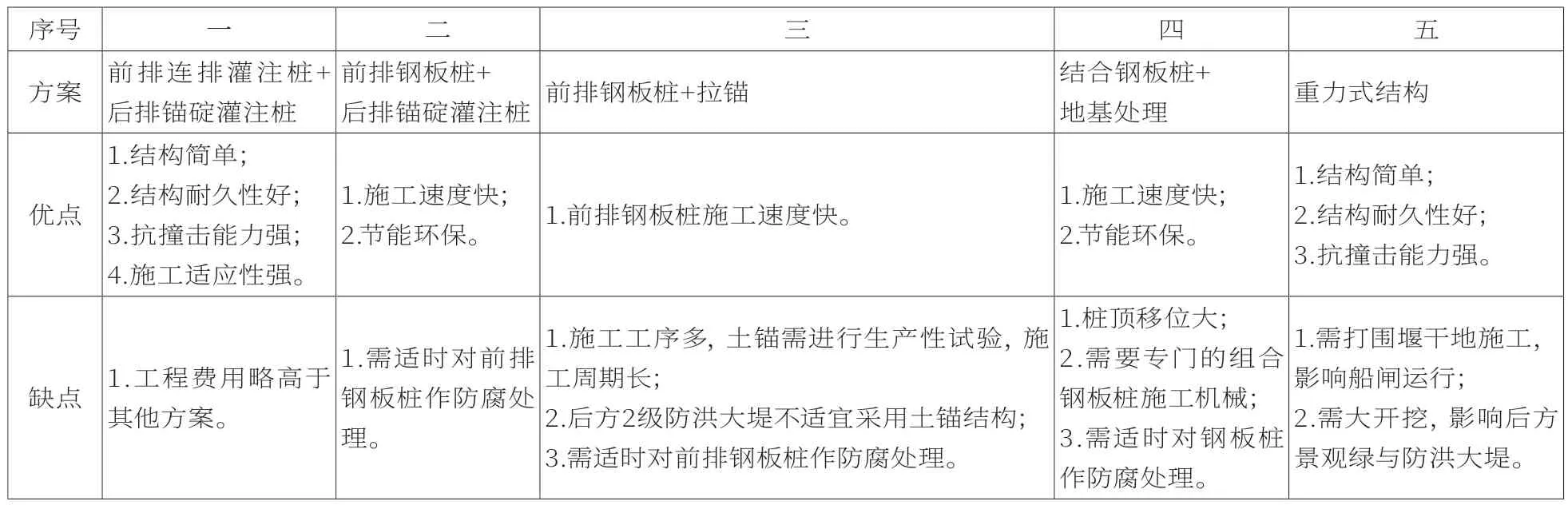

表1是各设计方案的优缺点比较。在工程实际应用中,不仅要求成熟的技术方案,而且考虑外部的施工条件,并保证改造后的护岸结构相对稳定。

通过分析,方案一相对合理。是由于结构简单,后期无需维护;施工无需大开挖,对护岸后方景观绿化与防洪大堤影响较小,且长江潮汐对现场施工影响也较小;工程施工在靠船墩及原护岸后侧,对船闸运行无影响。

2.2 工程设计

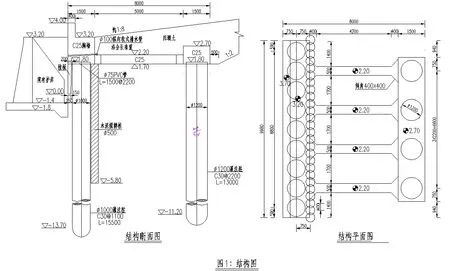

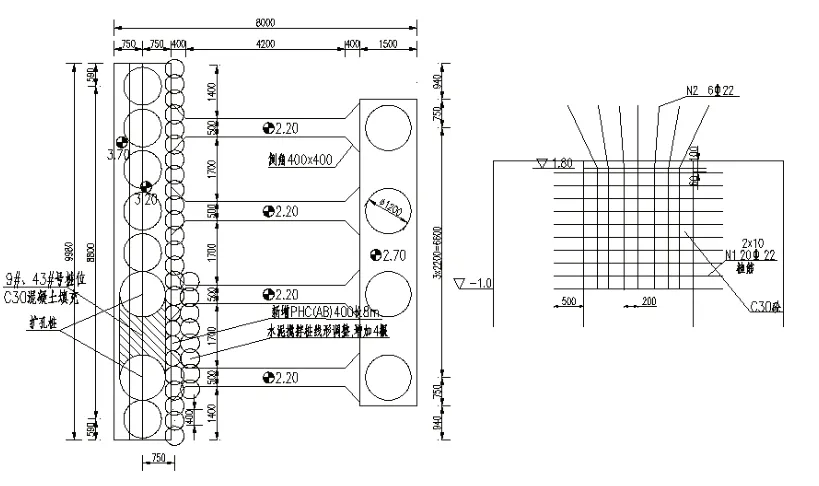

方案设计如图1所示,前排灌注桩+后排锚固桩结构,对原护岸进行应急改造,并在前排灌注桩后设连排咬合水泥搅拌桩,以防止前排灌注桩之间漏土。

前排钻孔灌注排桩直径φ1.0m,按一字形间隔排列,间距1.1m,桩长15.5m;上部设钢筋砼帽梁,帽梁高1.5m,宽1.5m,顶高程▽3.20。后排锚固桩采用φ1.2m钻孔灌注桩,间距为2.2m,桩长13.0m;上部设钢筋砼帽梁,帽梁高1.0m,宽1.5m,顶高程▽2.70。前后两排灌注桩中心距6.5m,通过系梁连接,系梁断面尺寸为0.5×0.5(m)。

为防止灌注桩之间漏土,在前排灌注桩后方设直径500mm的水泥搅拌桩,桩顶、底高程分别为▽1.70、▽-5.80,桩长7.5m,水泥搅拌桩连排咬合,中心距400mm(咬合10cm)。

表1 方案优缺点比较表

为增加前排灌注桩的美观,在桩前增加挂板,顶、底高程分别为▽1.70、▽0.00。

图中除高程(废黄河零点)以m计外,其余均以mm计。

3.工程施工期的控制

影响工程施工的主要因素是长江潮汐、施工环境与护岸墙后土下块石,本工程施工的难点是前排灌注桩施工。如何化解影响施工的因素与解决施工中的难点,保证施工顺利与施工质量,需合理的施工方法及施工中出现问题的处置方法。

3.1 施工工序

绿化迁移→块石清理、场地平整→护岸倒塌段围堰构筑→灌注桩施平台设置、泥浆池设置及钢筋加工场地→灌注桩施工→挂板预制→水泥搅拌桩施工→老驳岸拆除→挂板安装→帽梁、系梁浇筑→墙后土方回填→绿化恢复。

3.2 灌注桩及水泥搅拌桩的施工质量控制

(1)施工前查清施工场地工程地质情况与长江南通段潮汐情况;绿化迁移、场地平整让施工有足够的施工场地;清理块石,减小对灌注桩、搅拌桩施工的影响。

(2)灌注桩施工采用回旋钻机成孔,泥浆护壁,正循环排渣工艺。钻机成孔时,粘土制浆护壁,清孔检测泥浆的比重、粘度、含砂率与孔深;钢筋笼直径允许误差1cm,钢筋笼安放后,顶标高允许误差为5cm,灌注桩桩基沉淀厚度不得大于0.1m;混凝土浇筑在二次清孔结束后30分钟内进行,初灌量必须保证导管底部埋入混凝土中80cm以上,且连续灌注。

图1

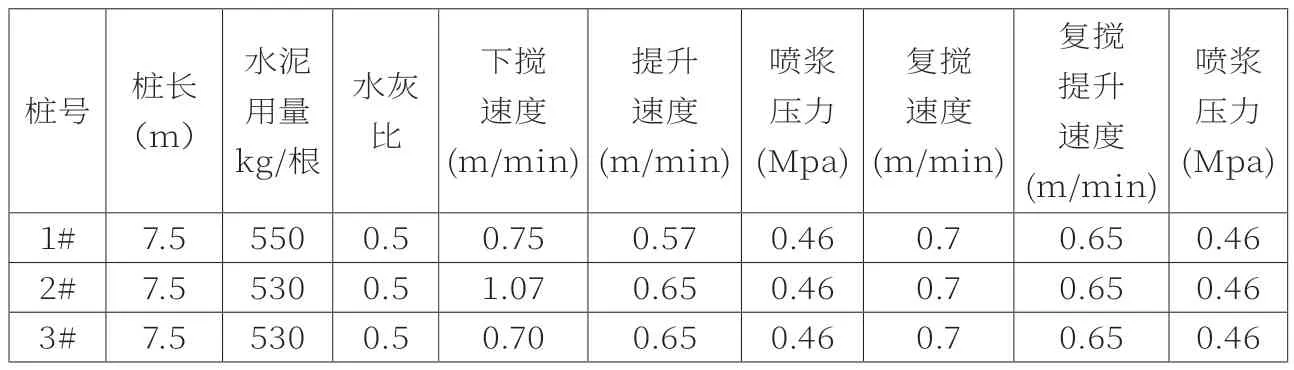

表2 试桩参数

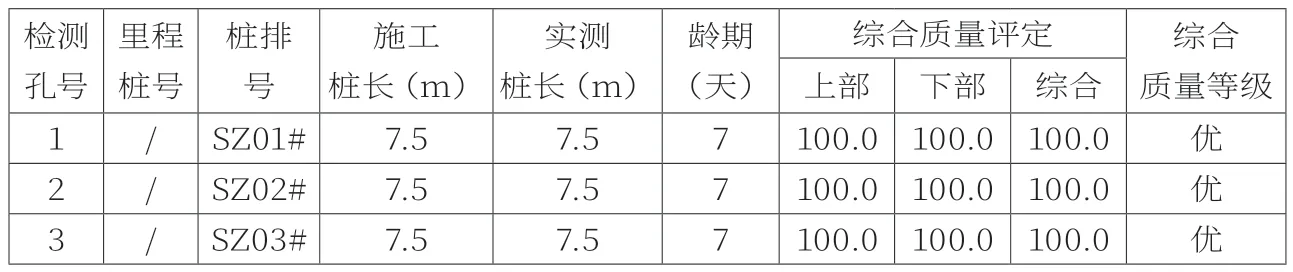

表3 水泥搅拌桩各桩抽检综合质量评分表

(3)水泥搅拌桩施工需验证方案可行性与技术参数,先进行工艺性搅拌桩的试桩。水泥搅拌桩掺灰量20%,桩身(拌和土)强度标准值不小于1080Kpa,7(28)天强度不小于设计值的30(70)%,采用“四搅两喷”施工工艺,按水泥搅拌桩施工流程试桩3根。

表2为试桩参数,以相同的水灰比、喷浆压力,不同的下搅、提升速度试桩。

检测单位对3根试桩钻孔取芯检测,表3为水泥搅拌桩各桩抽检综合质量评分表,3根不同下搅、提升速度施工的水泥搅拌桩综合质量等级为优。

根据试桩参数与钻孔取芯检测报告进行分析总结,3#试桩参数作为水泥搅拌桩施工参数。

(4)挂板预制与安装的质量控制。挂板在预制场地制作,然后运到工地现场安装。挂板按预制件工艺要求施工,挂板预制时迎水面须进行二次抹面收光,同时对预制板进行覆盖,喷水养护,保持湿润。挂板安装前清理灌注桩前块石,开挖至▽-0.6,GPS放样,汽车吊吊装挂板并固定,以确保挂板迎水面线形美观。

(5)帽梁、系梁浇筑的质量控制。帽梁、系梁浇筑按混凝土浇筑技术要求进行,但要注意的是帽梁的整体线形。帽梁、系梁浇筑施工受长江潮水影响较大,高潮位时无法进行施工,立模、浇筑需在水位▽-1.8以下进行。立模结束后要看潮水情况,才能浇筑混凝土。只有当退潮时,潮水退至模板以下,立即清理模板内杂物积水和钢筋上的污垢后,才能浇筑混凝土,保证混凝土初凝时间不小于4小时。掌握长江潮水变化规律,减少潮水对工程施工的影响。

图2 结构平面图(变1)

图3 结构平面图(变2)

4.对桩孔出现扩孔的处置

施工中,当钻孔至▽-1.0~-2.0时,出现钻杆抖动,下钻困难,成孔后检测发现桩孔扩孔。混凝土浇筑超方严重,每根灌注桩设计混凝土用量12.2m³,个别桩混凝土用量在14m³~17m³之间。

4.1 扩孔状况

由于扩孔,对其它桩位灌注桩的施工产生了影响。9#、11#、16#、43#桩钻孔施工,钻孔至▽-1.0时无法下钻,当对该桩位进行开挖探查发现,9#、11#、16#、43#桩桩位处已被相邻桩扩孔混凝土填充,9#桩相邻的8#与10#号桩之间间距为0.2m;11#桩相邻的10#与12#桩之间间距仅为0.85m;16#桩相邻的15#与17#桩之间间距为0.8m;43#桩相邻的42#与44#桩之间间距仅为0.2m。

4.2 原因分析

部分桩位在钻孔时,出现下钻困难或钻杆抖动,起钻检查时有块石带出。为分析扩孔原因,查阅建闸设计资料与原护岸设计施工资料,下游引航道两侧原为土坡。据当地村民反映,船闸下游引航道两侧土坡受潮水、雨水冲刷,土坡出现坍塌现象,局部地段坍塌严重,危及防洪大堤的安全,当地防汛部门在土坡坍塌处抛填大量块石。钻孔前对施工地段进行土方开挖,清理块石,由于长江水位原因未能将块石清除。通过分析,桩孔扩孔是桩位下块石所致。

4.3 桩身检测

采用低应变动力检测法对灌注桩进行检测,8#、10#、12#、15#、17#、42#、44#桩桩端反射较明显,距桩顶2.7m有扩径缺陷所产生的反射信号,混凝土波速处于正常范围,桩身砼结构基本完整,属Ⅱ类桩,其余为桩端反射较明显,无缺陷反射波,振幅谱线分布正常,混凝土波速处于正常范围,桩身砼结构完整,属Ⅰ类桩。

4.4 处置方法

由于个别桩孔扩孔,受影响的桩无法按原设计桩径施工。根据灌注桩检测报告及9#、11#、16#、43#桩桩位开挖检查分析,提出如下解决方案。

(1)11#、16#桩的相邻两侧灌注桩,因扩孔被混凝土填充,桩间距不足1m,不能按原设计的桩径进行施工。其解决方案为将桩径由φ1.0m变更为φ0.8m,桩长不变,钢筋笼直径0.88m变更为0.68m,钢筋型号及数量不变,并在φ0.8m灌注桩后侧增加4根φ0.5m、长7.5m水泥搅拌桩,11#、16#桩两侧▽-1.0以上的间隙用混凝土填充。如图2所示。

(2)9#、43#桩的相邻两侧灌注桩,因扩孔被混凝土填充,在▽-1.0以下桩间距仅为0.2m,9#、43#桩无法施工。其解决方案为将在9#、43#桩位后侧各施打4根PHC(AB)400长8m管桩+4根φ0.5m、长7.5m水泥搅拌桩,且在两桩位相邻灌注桩▽-1.0以上植筋,浇筑钢筋混凝土。如图3所示。

(3)为提高桩间隙防漏土效果,在9#、11#、16#、43#桩位后侧增加的水泥搅拌桩,并与原设计施工的水泥搅拌桩相互咬合10cm。

5.结语

根据船闸运行情况与引航道护岸加固改造的外部环境,合理的改造加固方案,既能起护岸加固效果,又能起到防止水土流失而导致的堤坡坍塌,保护防洪大堤的安全;又能起到防止泥土进入引航道而造成於积,影响过闸船舶停泊与航行。合理的施工工序有利于工程施工顺利,有利于工程施工质量。施工中出现的扩孔问题的原因分析与处理方案,对二期加固改造的设计施工有一定的借鉴意义。